Как выбрать технологию 3D-печати?

3D-печать, или аддитивное производство – это технология создания физических объектов из цифровой модели. В аддитивном производстве (от англ. Additive - добавка) деталь создается путем постепенного добавления материала, а не удаления его, как в традиционных методах производства. Это делает 3D-печать безотходным процессом. В то время как при традиционном производстве (фрезеровке, резке и прочих процессах) материал удаляется с заготовки до момента получения готовой модели.

Таким образом, технология считается "3D-печатью", если она создает конечный продукт из сырья, а не заготовок, и позволяет формировать объекты произвольно, без использования форм. Этот метод используется уже, пожалуй, во всех отраслях: от медицины до искусства. Популярность 3D-печати растет все больше и больше, так что появляется даже возможность иметь дома персональный 3D-принтер.

Моделирование методом послойного наплавления (FDM/FFF)

Является одним из наиболее популярных и доступных способов создания трехмерных объектов. Когда вы думаете о 3D-печати, скорее всего, на ум приходит технология, которой как раз является FDM-печать, так же известная, как FFF. В целом, нет никакой разницы между FFF (производство плавлеными нитями) и FDM (моделирование методом послойного наплавления) – оба применимы к одному и тому же методу создания деталей из пластика в виде нитей. Тем не менее, некоторые потребители предпочитают FDM, поскольку эта технология больше ассоциируется с промышленным производством.

3D-печать FDM была разработана С. Скоттом Крампом в 1988 году, а через год, в 1989 году, Крамп и его жена создали компанию Stratasys, подав заявку на патент на изобретение FDM 3D-печати. Как только Stratasys получила патент на технологию 3D-печати FDM, никакая другая компания не имела законного права производить и продавать 3D-принтеры, использующие аналогичный метод. Патент был описан как «Устройство и способ для создания трехмерных объектов».

Первый шаг при любой технологии 3D-печати предусматривает, в первую очередь, проектирование трехмерной модели изделия при помощи специализированного ПО. Следующим шагом является разделение модели на тончайшие слои (слайсинг) и передача соответствующих команд 3D-принтеру с программным обеспечением для 3D-печати. Процесс подготовки к печати по технологии FDM начинается с загрузки катушки термопластичной нити в принтер. Пластиковая нить, намотанная на катушку, подается в нагревательный элемент, где расплавляется до заданной температуры. Затем пластик наносится на платформу послойно, где сразу застывает.

Далее следует процесс печати, который выглядит следующим образом: пластиковая нить, намотанная на катушку, подается в нагревательный элемент, где расплавляется до заданной температуры. Затем пластик наносится на платформу послойно, где сразу застывает. Таким образом, шаг за шагом создается физическая модель объекта.

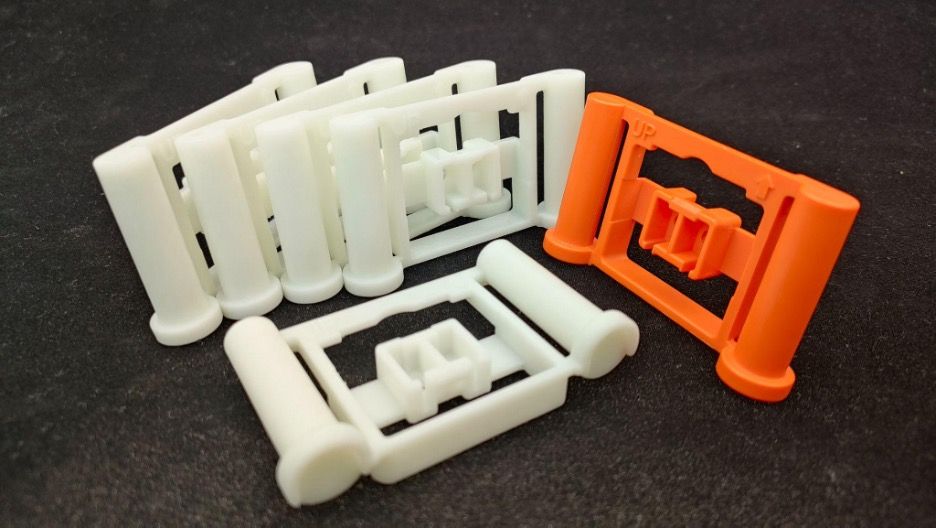

FDM-печать широко используется в различных областях, начиная от прототипирования до производства конечных изделий. Принтеры FDM доступны в различных ценовых категориях, что делает эту технологию доступной для широкого круга пользователей. Она также популярна среди любителей различных хобби и дизайнеров, так как позволяет создавать индивидуальные кастомные изделия.

Принтеры, основанные на технологии FDM, обычно разделяют на две основные категории: промышленные и профессиональные. Оба класса принтеров имеют свои преимущества и недостатки.

Промышленные FDM-принтеры имеют возможность эффективно обрабатывать более крупные заказы гораздо быстрее по сравнению со своими профессиональными аналогами. Они имеют надежные компоненты, широкий спектр материалов и запас прочности для работы в условиях постоянной загрузки. В то время как настольные FDM-принтеры могут быть не такими надежными, требуют частого обслуживания и калибровки, что сильно уменьшает объем производства.

Преимущества моделирования методом наплавления:

-

Стоимость: 3D-принтеры доступны даже для домашнего использования;

-

FDM также позволяет печатать более крупные объекты, а легко масштабируемая конструкция FDM-принтеров означает низкое соотношение стоимости и размера;

-

Большой выбор материалов. FDM-принтеры поддерживают широкий спектр материалов и цветов филамента, и они часто являются недорогими.

Основным недостатком 3D-печати методом наплавления является относительно большая высота слоя, что подразумевает проблематичность изготовления деталей со сложной геометрией. Также готовые изделия, скорее всего, будут иметь слоистую поверхность и потребуют сложной постобработки. В результате FDM-принтеры не совсем подходят для производства деталей, требующих гладкой поверхности или высокого разрешения.

Сферы применения технологии:

-

Аэрокосмическая промышленность: создание легких и прочных деталей для самолетов, спутников, ракет и беспилотников;

-

Автомобильная промышленность: производство функциональных прототипов, нестандартных деталей и инструментов для автомобилей, мотоциклов, грузовиков и автобусов;

-

Медицина: изготовление анатомических моделей, хирургических шаблонов, имплантатов, протезов и ортопедических стелек;

-

Строительство, дизайн, хобби: возможность создавать прототипы своих проектов без дорогостоящего производства классическими методами.

Лазерная стереолитография (SLA)

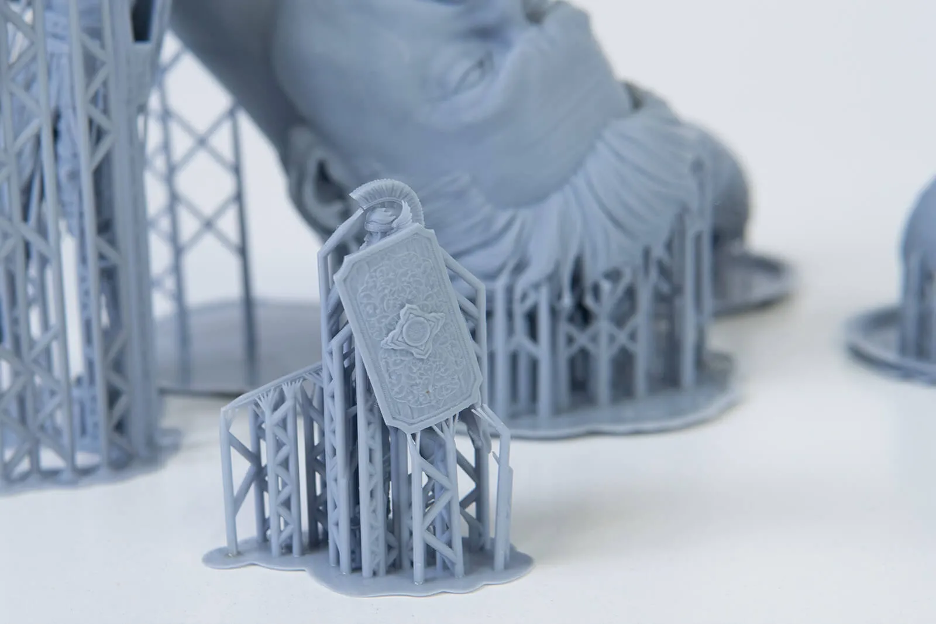

Стереолитография основана на принципе затвердевания жидких фотополимерных смол под выборочным воздействием ультрафиолетового лазерного луча. Изделие формируется послойно путем постепенного погружения платформы по оси Z в ванну с фотополимерной смолой и полимеризации с помощью лазера. По завершении печати и застывания модели с ней производят некоторые манипуляции:

-

Промывка в изопропиловом спирте

-

Удаление поддержек механическим путем

-

Повторная промывка в спирте

-

Завершающий засвет в УФ камере

-

Постобработка

Этапы промывки необходимы для удаления остатков фотополимера с поверхности детали, а финальный засвет требуется для того, чтобы деталь приобрела необходимые физические свойства.

В чем преимущества стереолитографической 3D-печати?

-

SLA может производить детали с очень высокой точностью размеров и со сложной геометрией;

-

Детали SLA имеют очень гладкую поверхность, что делает их идеальными для визуальных прототипов;

-

Доступны специальные материалы для SLA технологии, такие как прозрачные, гибкие, выжигаемые и керамонаполненные смолы.

Каковы недостатки стереолитографической 3D-печати?

-

Детали SLA, как правило, хрупкие и не подходят для функциональных прототипов (за исключением специальных инженерных смол);

-

Механические свойства и внешний вид деталей SLA со временем ухудшаются при воздействии солнечного света;

-

Всегда требуются опорные конструкции, а постобработка необходима для удаления визуальных следов, оставленных на детали SLA.

Стереолитографическая 3D-печать используется для таких областей применения, как:

-

Прототипирование: поскольку детали могут включать мелкие элементы, которые можно использовать в качестве инженерных тестовых моделей;

-

Проектирование и дизайн: детали SLA могут быть обработаны вручную и окрашены для создания качественных прототипов предварительной оснастки;

-

Ювелирные изделия: SLA-технология позволяет создавать тестовые изделия для мастеров-ювелиров;

-

Медицина: технология позволяет изготавливать материалы для имплантов, зубов и мягких тканей;

-

Серийное изготовление: детали, напечатанные по технологии SLA, могут быть использованы в качестве мастер-моделей.

Цифровая обработка света (DLP)

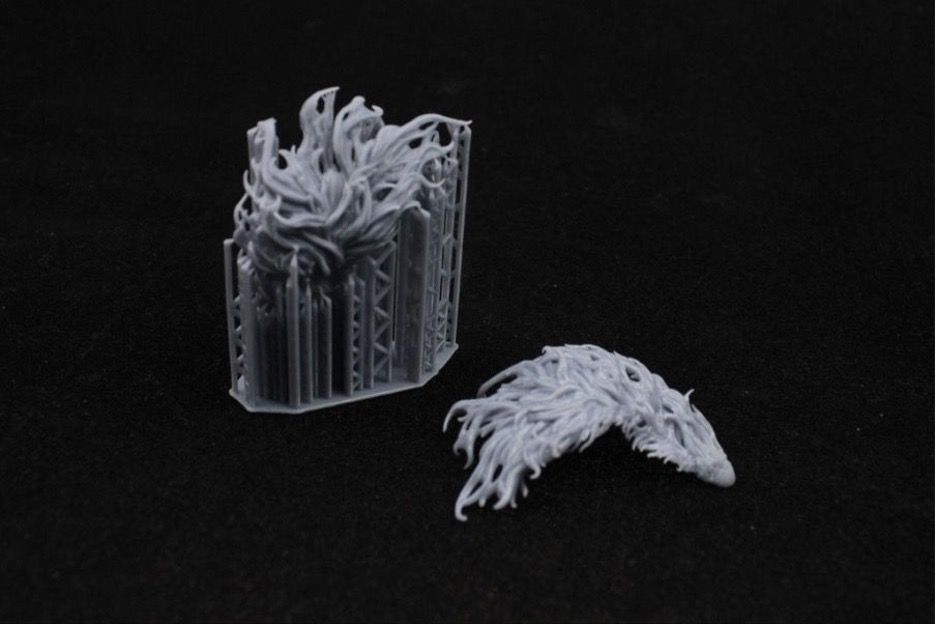

Технология очень схожа с SLA, однако технологии DLP печать происходит путем проецирования целого слоя детали на жидкий полимер.

Печать может происходить двумя путями:

Прямой. В емкость с прозрачным дном заливается жидкий фотополимер и в него опускается столик печати, отступая ровно на высоту предстоящего слоя детали. Под емкостью находится специальный механизм, проецирующий слой. Под воздействием ультрафиолета выделенный участок целого слоя застывает, и далее столик поднимается на высоту следующего слоя.

Обратный. Такая печать схожа с технологией SLA. В данном случае проектор находится над уровнем фотополимерного состава, и слой начинает строиться не со дна ванны, а от поверхности. После застывания одного слоя столик с моделью постепенно опускается в жидкость.

Преимуществ у данной технологии достаточно:

-

Быстрота печати. Она заключается в том, что принтер сразу полимеризует целый слой;

-

Детализация. Минимальная толщина слоя – от 10 мкм, что позволит достаточно хорошо передавать даже самые мелкие части детали;

-

Невысокая стоимость. В сравнении с SLA принтером DLP будет стоить гораздо ниже, так как вместо лазера используется более дешевый проектор.

Основным недостатком DLP-печати считают пикселизацию. При осуществлении печати с полным заполнением рабочей платформы большим количеством моделей, нужно будет фокусировать проектор устройства в плоскостях X и Y до нужного размера. При этом число пикселей будет оставаться фиксированным что ухудшит качество моделей. Также, в виду этой особенности, на деталях могут возникать шероховатости в скругленных областях.

DLP-печать можно использовать для печати чрезвычайно сложно спроектированных предметов, таких как игрушки, формы для ювелирных изделий, стоматологические слепки, статуэтки и другие предметы с мелкими деталями.

Фотополимеризация с помощью ЖК-экрана (LCD)

Технология достаточно схожа с DLP, однако вместо проектора используется жидкокристаллический экран. Во время печати экран находится под резервуаром для жидкости с прозрачным дном, слой строится в зависимости от изображения на экране.

Преимущества LCD-печати:

-

Скорость. 3D-принтер с ЖК-дисплеем печатает сразу целый слой с помощью ультрафиолетового света.

-

Точность. Эти принтеры могут печатать детали меньших размеров и с более высокой точностью, чем 3D-принтеры FDM. Это позволяет создавать изделия со сложной геометрией.

-

Гладкость поверхности. Напечатанные детали имеют очень гладкую поверхность благодаря тонким слоям фотополимерной смолы.

Недостатки:

-

Быстрый износ. В силу особенностей печати, ЖК-экран самая часто заменяемая деталь в LCD-принтерах, так как долгое время находится в высокотемпературных условиях, но с развитием технологий стоимость экранов с высоким разрешением постепенно снижается

-

Малый общий размер печати ввиду ограниченности размеров ЖК-экрана.

LCD-печать используется в стоматологических целях, для реквизита,создания гибких и прозрачных деталей, миниатюр и других объектов с высоким разрешением.

Многоструйное моделирование (MJM/MJP)

Для печати используется воск или фотополимерная смола. Печать происходит способом напыления. Для печати фотополимерным материалом используется УФ-засветка каждого слоя, в то время как при печати воском материал застывает, постепенно охлаждаясь.

Напыление происходит с помощью большого количества сопел. В то время как при FDM технологии большая часть принтеров имеет 1 или 2 сопла, при MJM или MJP принтер имеет несколько тысяч.

Более того, технология позволяет печатать поддерживающие конструкции с помощью растворимых поддержек. Такой материал вытапливается при невысокой температуре, что сильно упрощает процесс удаления поддержек и исключает физическое повреждение деталей при такой процедуре.

Преимуществом MJM и MJP технологий является простота эксплуатации и гладкость поверхности деталей. Они находят себе применение в различных отраслях, где необходима высокая точность и некоторые особенности используемых материалов. К примеру, легкоплавкость воска высоко ценится в стоматологии, ювелирном деле, архитектурном дизайне и литейном производстве.

Однако имеются также недостатки: уязвимость к солнечным лучам и высокая стоимость расходных материалов и оборудования. Такие нюансы необходимо учитывать как при использовании в небольших лабораториях, так и при производстве.

Свое применение технология многоструйного моделирования нашла в печати стоматологических и анатомических моделей, приспособлений, прототипов для модной сферы (для очков, обуви и многого другого), функциональных макетов для презентаций и демонстраций, а также выплавляемых мастер-моделей.

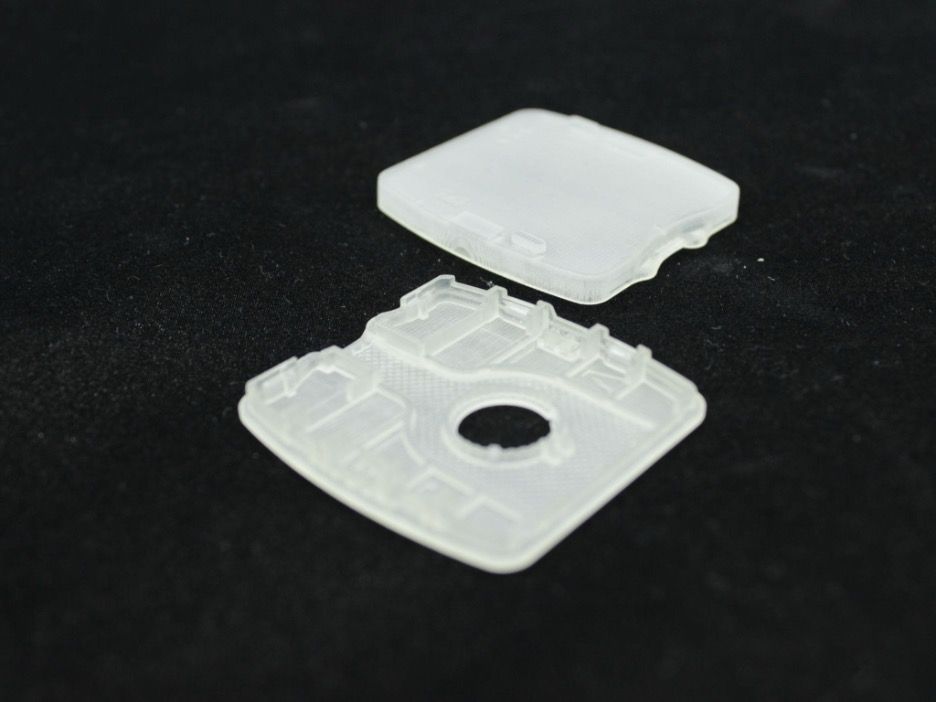

Селективное лазерное спекание (SLS)

Принцип работы технологии заключается в выборочном лазерном спекании мелкодисперсных гранул материала. Перед началом печати камера полностью заполняется инертным газом (аргоном или азотом), а материал разогревается для улучшения процесса печати. Сама печать осуществляется с помощью одного или нескольких лазеров и системы зеркал. Порошок равномерно распределяется по платформе, и далее система зеркал выборочно направляет лазер для спекания материала слой за слоем. Перед каждым новым слоем порошок снова равномерно распределяется по платформе, которая всегда опускается ровно на высоту слоя.

Тем самым выделяется одна особенность данной технологии – отсутствие поддержек, так как не спеченный материал, по сути, является поддержкой. Таким образом мы можем печатать множество деталей одновременно, заполняя пространство деталями как можно плотнее. После окончания печати необходимо дать материалу остыть.

В чем преимущества SLS-технологии?

-

Детали обладают хорошими механическими свойствами, что делает их идеальными для функциональных деталей и прототипов;

-

SLS не требует поддержек, поэтому можно легко создавать конструкции со сложной геометрией;

-

Производственные возможности SLS отлично подходят для мелко- и среднесерийного производства. Весь оставшийся не спеченный порошок собирается и может быть частично использован повторно;

-

Высокая точность и производительность;

-

Возможность заполнения моделями всего объема печатной камеры для быстрого производства серийных деталей;

-

Однородное качество поверхности без ярко выраженной слоистости.

Каковы недостатки SLS 3D-печати?

-

Высокая стоимость печати при малом заполнении камеры печати (мало деталей - много расходов на порошок)

-

Материал нужно постоянно обновлять, нельзя печатать полностью вторичным порошком

-

Шероховатая фактура поверхности

-

Высокая стоимость расходных материалов и самих машин

Сферы применения SLS-печати:

-

Функциональное прототипирование

Возможность изготовления деталей с отличной прочностью на изгиб, стойкостью к истиранию и сложной геометрией , а также высокой температуростойкостью позволяет заменить традиционные методы производства SLS-печатью.

-

Медицина

Применяемые в SLS-печати материалы, имеющие сертификаты биосовместимости и безопасны при контакте с кожей, позволяют применять их в протезировании, ортопедии и других отраслях. А высокая степень детализации и точности открывает новые возможности при изготовлении сложных бионических протезов и нагруженных элементов силовых каркасов.

-

Приборостроение

Высокие физико-механические свойства используемых в SLS-печати материалов гарантируют функциональное применение корпусов радио и электроприборов сразу после изготовления, что позволяет не ориентироваться на ограничения других технологий (хрупкость, ограниченная геометрия, низкая температуростойкость и т.д.).

-

Литье металлов

Благодаря наличию таких материалов, как полистирол, возможно изготавливать выжигаемые мастер-модели для литья.

Селективное лазерное плавление (SLM)

SLM (Selective Laser Melting) — технология 3D-печати печати изделий из металла методом селективного лазерного плавления. Материалом служит металлический порошок, который под воздействием лазера расплавляется до однородной массы.

Плавление порошка происходит в инертной среде – рабочая камера SLM 3D-принтеров заполнена инертным газом (аргон или азот), это позволяет исключить контакт металлического порошка с воздухом и предотвратить окисление. В результате изделие имеет прочную однородную структуру.

После печати деталь, в случае необходимости, можно подвергнуть термообработке для получения необходимых физических свойств. Затем удаляются поддержки, и деталь отправляется на постобработку.

Можно ли повторно использовать материал при данной технологии, также как и при SLS? Можно. Процесс обработки материала перед повторным использованием даже еще проще. Порошок необходимо просеять, чтобы избавиться от нагара и перед использованием просушить.

Преимуществами технологии считаются:

-

Экономия материала при производстве;

-

Уменьшение массы изделий, благодаря возможности создавать полые детали;

-

Сложная геометрия: SLM позволяет создавать детали с очень сложной геометрией, которые было бы сложно или невозможно достичь с помощью традиционных методов производства. Эта возможность особенно полезна в таких отраслях, как аэрокосмическая промышленность, где легкие и сложные конструкции могут повысить производительность;

-

Свобода проектирования: SLM позволяет конструкторам создавать детали без ограничений, присущих традиционным производственным процессам, таких как необходимость в пресс-формах, штампах или субтрактивной обработке. Это способствует инновационному дизайну и оптимизации деталей для конкретных функций;

-

Быстрое прототипирование: SLM позволяет быстро тестировать прототипы. Конструктивные изменения могут быть внедрены в цифровую модель;

-

Разнообразие материалов: SLM может работать с широким спектром металлов и сплавов, что позволяет выбирать материалы, которые наилучшим образом соответствуют желаемым механическим, термическим или химическим свойствам конечной детали.

Недостатки технологии SLM:

-

SLM — это высокоэнергетический процесс, где при неправильной настройке температурные градиенты могут привести к напряжению/смещению деталей и нарушению их структурной целостности;

-

Детали нуждаются в обширных опорных структурах, а 3D-принтер требует постоянного источника инертного газа;

-

Детали имеют шероховатую поверхность и требуют постобработки;

-

Технология подразумевает ограничение по размеру деталей, является очень дорогой и ограничивается мелкосерийным производством.

Области применения технологии SLM:

-

Медицина: индивидуальные имплантаты и другие дорогостоящие компоненты медицинского оборудования;

-

Автомобильная промышленность: высокоскоростное прототипирование и изготовление деталей на заказ или мелкосерийное производство с высокой добавленной стоимостью;

-

Аэрокосмическая промышленность: воздуховоды, детали турбин, самолетов.

Таким образом, сфера аддитивного производства предлагает огромный выбор технологий и материалов. С помощью 3D-печати дизайнеры имеют возможность превращать концепции в 3D-модели или прототипы и быстро вносить изменения в дизайн. Это позволяет производителям выпускать продукцию по требованию, а не крупными партиями, улучшая управление запасами и сокращая складские площади. Важно определить ваши цели и возможности перед тем, как выбрать подходящую технологию 3D-печати.

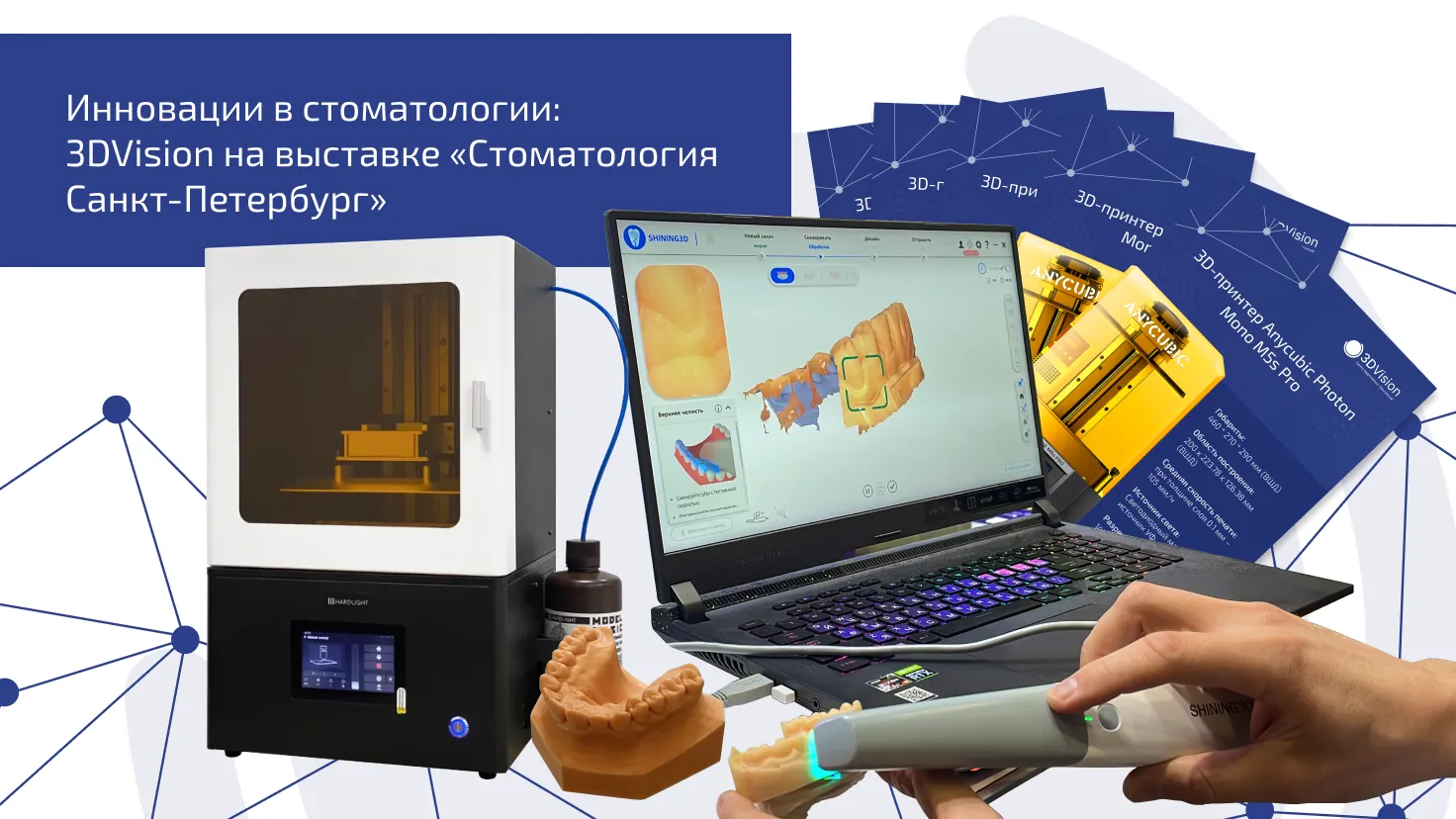

Специалисты компании 3DVision обладают многолетним накопленным опытом работы с технологиями аддитивного производства и помогут подобрать именно тот способ 3д-печати, который оптимальнее всего подойдет под ваши задачи. Чтобы получить консультацию, свяжитесь с нами по телефону +7 (800) 333-07-58, электронной почте mail@3dvision.su или заполните форму на сайте.

Реклама. OOO "3Д Вижн". ИНН: 7802253640

КАТАЛОГ ТОВАРОВ

КАТАЛОГ ТОВАРОВ