Прочность материалов в 3D-печати

Создавая деталь на 3D-принтере, мало кто хочет, чтобы она сломалась или деформировалась: независимо от того, печатаете вы ракетку для пинг-понга или часть двигателя - вам нужен прочный материал.

Тем не менее, прочность детали может означать как твердость и ударопрочность, так и ряд других характеристик, которые вы закладываете в свойства детали. Безусловно, дизайн изделия и то, как вы его печатаете на 3D-принтере, являются важными факторами прочности, но то, чем именно вы печатаете, является наиболее важным критерием.Существует широкий спектр механических свойств материала, некоторые из них можно обнаружить на этикетке расходников для 3D-печати под такими терминами, как «предел прочности при растяжении» и предел прочности при изгибе». Но как же выбрать материал?

Каждый инженер, изучающий материалы, знает, что нужно учитывать множество факторов, чтобы найти идеальный вариант. Но вам не нужно быть инженером, чтобы печатать прочные детали, и здесь мы не будем вдаваться в курс выбора материалов.

Вместо этого давайте рассмотрим основы прочности материалов для 3D-печати и некоторые из самых крепких вариантов.

Когда дело доходит до материалов, все измерения прочности варьируются в зависимости от производителя, конкретного состава и используемых параметров печати. Например, не все мартенситностареющие стали прочнее нержавеющих сталей, но самая прочная мартенситностареющая прочнее самой прочной нержавеющей стали, поэтому она выше в нашем списке. Точно так же, далеко не все нейлоны из углеродного волокна будут сопротивляться изгибу больше, чем материалы PEEK из углеродного волокна. Как видите, ранжирование материалов по прочности не так однозначно, как может показаться.

Еще один момент, который следует учитывать, - это условия окружающей среды при печати и при использовании. Стандартный нейлон из углеродного волокна так же прочен, как и PEEK из углеродного волокна, но разваливается во влажной или агрессивной среде. Все данные о прочности измеряются при нормальных условиях (НУ), но для большинства применений требуется особая прочность при повышенных или пониженных температурах, ультрафиолетовом излучении или при химическом воздействии.

Для приведенных ниже измерений были использованы различные источники, но мы всегда обращаемся непосредственно к техническому описанию производителя для получения наиболее точной информации о последней версии их материалов.

Прочность на растяжение (сопротивление растяжению)

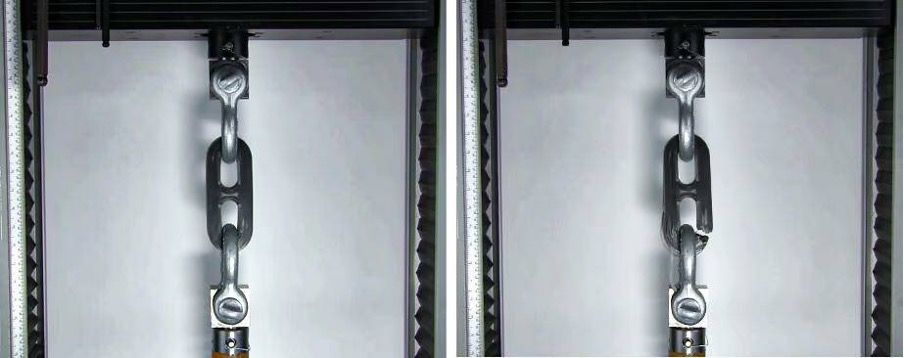

Если вы печатаете на 3D-принтере деталь, где основная сила тянет изделие, например, крюк, используемый для подъема тяжелого предмета, вам понадобится высокая прочность на растяжение. Прочность на растяжение относится к растяжению или напряжению, которое материал может выдержать перед тем, как разрушиться. Измерение прочности материала на растяжение включает в себя буквально помещение образца материала в тиски, и вытягивание его в противоположных направлениях. С практической точки зрения эта характеристика связана с тем, насколько быстро ваша деталь сломается и какую нагрузку способна выдержать. Для справки, нержавеющая сталь имеет предел прочности на разрыв 500-800 МПа, в то время как стекло составляет 33 МПа, а потребительский PLA составляет около 53 МПа.

Существуют важные термины, связанные с прочностью на растяжение, такие как предел прочности на растяжение, который является фактической точкой разрыва, и предел текучести при растяжении, когда материал необратимо деформируется, что, в большинстве случаев, делает его бесполезным, даже если он еще не сломался.

Прочность на изгиб (сопротивление изгибу)

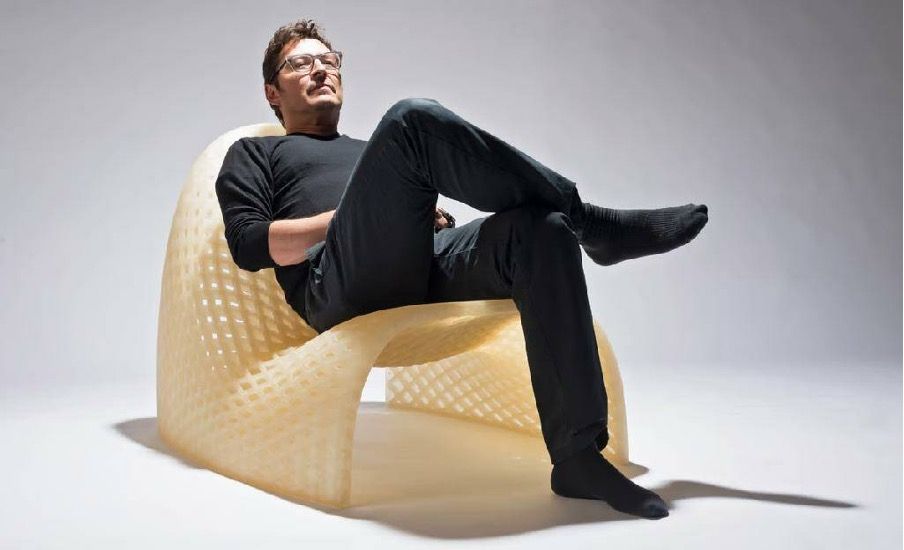

Если ваша деталь должна немного сгибаться, чтобы выдерживать нагрузки, не сломавшись, как например, стул, напечатанный на 3D-принтере, то понадобится материал с высокой прочностью на изгиб. Прочность на изгиб представляет собой максимальное напряжение, которое материал может выдержать, прежде чем он необратимо деформируется или сломается при изгибе.

Чем выше прочность на изгиб, тем более устойчив материал к сгибаниям или скручиваниям. Так, если вы хотите напечатать что-то вроде стула выше, нужно выбрать прочность на изгиб, пропорциональную величине силы, которую вы будете прикладывать к нему. Стул, изображенный выше, был напечатан из PLA с прочностью на изгиб 102 МПа.

Не путайте прочность с модулем упругости при изгибе, который показывает сопротивление изгибу или жесткости. Детали с тонкими стенками, такие как трубы или контейнеры, изготовлены из материала с высоким модулем упругости, который предотвращает коробление под действием внешних сил.

Модуль упругости при растяжении (упругость)

Упругость (также известная как модуль Юнга, модуль упругости при растяжении) оценивает способность материала к деформации при воздействии определенных сил.

Типичная нить ТПУ, например, имеет низкий модуль упругости при растяжении - около 70 МПа (очень эластичная), в то время как большая часть нитей PEEK имеет высокий модуль упругости при растяжении 3,720 МПа (не упругая). При выборе материала эластичность является одним из критериев измерения, часто используемых наряду с прочностью. Еще одно свойство, которое важно для определения, это насколько ваша деталь может растягиваться без разрыва, — «удлинение при разрыве», которое обычно представляет собой участок (в процентах) детали, представляющий изменение длины образца в точке разрыва. Например, ТПУ может иметь относительное удлинение при разрыве 400%.

Ниже мы перечислим самые эластичные материалы для 3D-печати, но важно отметить, что фотополимеры для 3D-печати, которые могут быть очень эластичными, обычно не дают своего химического состава. Некоторые производители утверждают, что их продукты являются типом ТПУ или что они «похожи на силикон», но только глядя на спецификацию материала, вы можете получить представление об их истинной эластичности, указанной в разделе «Модуль упругости при растяжении».

Ударная вязкость и твердость

Ударная вязкость - это способность вашей детали выдерживать разрушение при падении или другом воздействии, а также ее способность к сопротивлению разрушения или растрескивания при приложении силы. Например, эта характеристика важна при изготовлении велосипедных шлемов, чтобы рассчитать нагрузку для разрушения шлема. Для исчисления данных величин используются методы Изода и Шарпи и измеряются в джоулях на квадратный метр. Метод Изода является более популярным методом для пластиковых материалов, а метод Шарпи распространен для металлов.

Твердость может показаться расплывчатым термином, особенно когда речь идет о металлах. Данный термин можно отнести к устойчивости к царапинам, износу и истиранию или способности детали противостоять вмятинам. Твердость пластмасс часто отображается как значение по шкале Роквелла или Шора, которое может иметь мало общего с прочностью или гибкостью материала. Твердость по Шору — это термин, который можно услышать, когда речь заходит о полимерах, но он более общий, чем приведенные выше измерения. Например, все эластомеры и гибкие нити, такие как ТПУ, будут по Шору А, а в этой категории они будут иметь индивидуальные значения, такие как твердость по Шору 95А.

Что прочнее: металлы, керамика или полимеры?

Было бы неверно предполагать, что все металлы прочнее всех полимеров. Фактически, 3D-печать с использованием прочного материала, такого как PEEK, может заменить использование металла во многих высокотемпературных средах при правильном применении. Полимеры часто используются для замены металлов в аэрокосмической промышленности, поскольку они легче и часто более устойчивы к коррозии. При сравнении полимеров с металлами большинство поставщиков полимеров используют удельный предел прочности на растяжение, который представляет собой прочность материала, деленную на плотность.

Некоторая техническая керамика также прочнее металлов в определенных отношениях, например, в модуле растяжения (или сопротивлении деформации под действием силы). Техническая керамика, такая как нитрид кремния (Si3N4), оксид алюминия (Al2O3) и диоксид циркония (ZrO2), удивительно прочна с точки зрения жесткости, но может иметь ограничения с точки зрения хрупкости.

Также стоит выбрать керамику или полимеры вместо металлов если вам необходима более высокая устойчивость к износу и истиранию.

То, как вы печатаете - важно

Деталь может сломаться вдоль линии наложения слоя или, например, в углу. Данный вид разрушения изделия не имеет ничего общего с материалом, дело может быть в дизайне модели или ошибках при печати. Все, от ориентации модели до заполнения и последующей обработки, влияет на прочность конечного объекта, поэтому стоит освежить в памяти различные способы укрепления ваших деталей, в том числе:

-

Различные узоры заполнения - иногда, для уменьшения веса детали, деталь заполняется решетчатой структурой. Чем больше процент заполнения, тем прочнее деталь, но больше вес и выше стоимость.

-

Нагрев и отжиг напечатанных деталей - необходимо четко следовать рекомендации производителя по режимам температурной обработки готового изделия.

-

Дизайн деталей, подходящий для 3D-печати. Особенно это важно при переходе от субтрактивного к аддитивному производству. Не всегда возможно взять ту же самую деталь и сразу же напечатать её на принтере, иногда требуется доработка модели или даже всей сборки.

-

Правильное расположение детали при печати. Один из важнейших аспектов при подготовке к производству. Необходимо учитывать не только время печати, но и количество поддержек, сложность их удаления, нагрузки, которые будет испытывать деталь и еще множество факторов. Подробнее про нестинг (расположение деталей в печатной камере) мы писали ранее.

-

Увеличение толщины стенок. Самый простой, но не всегда возможный метод.

-

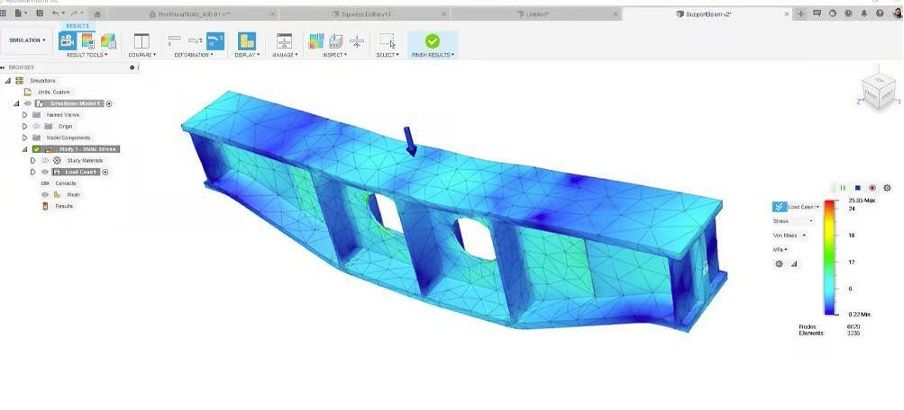

Использование ПО для моделирования — лучший способ проверить, выйдет ли ваша деталь из строя под нагрузкой, еще до того, как вы ее напечатаете. При проектировании функциональной части разрушающий контроль прототипа за прототипом тратит огромное количество времени и материалов.

-

Можно выбрать одну из нескольких программ, которые учитывают конкретные методы 3D-печати и позволяют усилить, перепроектировать или пересмотреть свой подход к ней. Вы можете проверить свою деталь на статическое и структурное напряжение, изгиб, а также на реакцию на тепло и удары.

Примеры прочных деталей, напечатанных на 3D-принтере

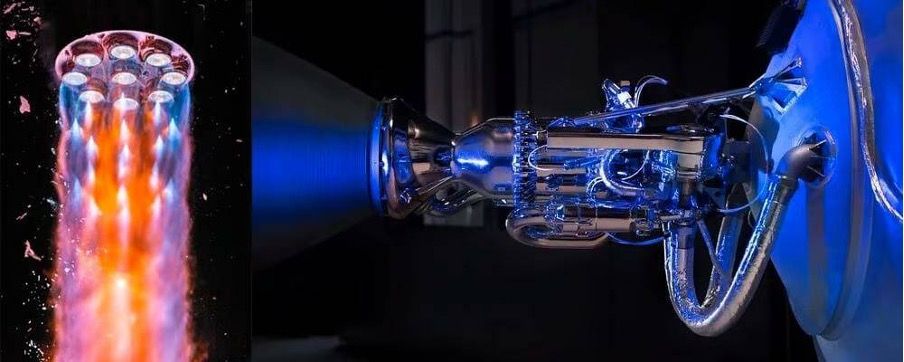

3D-печать используется NASA и SpaceX для деталей ракет. Также аддитивные технологии используются для деталей двигателей Формулы-1 и для изготовления суставов в медицине. Любой миф о слабой прочности 3D-печати уже давно развеян.

Ракета Terran 1, напечатанная на 3D-принтере от Relativity Space, была запущена 23 марта 2023 года — не достигшая орбиты, но прошедшая максимальное динамическое давление — включала девять 3D-печатных двигателей, изготовленных из инновационного медного сплава, разработанного в NASA. Металл представляет собой комбинацию меди, хрома и ниобия под названием Glenn Research Copper или GRCop-42. Он может выдерживать температуру двигателя, приближающуюся к 3500 ºС.

Нэнси Смит Килкенни из Исследовательского центра НАСА говорит, что эти высокопроизводительные компоненты ракетных двигателей, полученные путем аддитивного производства из сплавов GRCop, могут быть использованы в будущих миссиях на Луну, Марс и за их пределы.

Фюзеляж Terran 1 также был напечатан на 3D-принтере с использованием проволочно-дуговой технологии печати (WAAM), и успешно выдержал огромные нагрузки при запуске.

Huisman, голландский производитель тяжелого промышленного строительного оборудования, напечатал этот крюк на 3D-принтере. Крюки имеют размеры около 170 см на 130 см, весят около 1 700 кг каждый и имеют грузоподъемность 350 мегатонн.

В представленной ниже таблице вы можете ознакомиться с характеристиками некоторых материалов для печати. Ещё больше материалов вы можете найти на нашем сайте 3dvision.su

|

Материал |

Прочность на разрыв / предел текучести |

Удлинение |

Твердость |

|

|

|

XY |

Z |

|

|

|

АЛЮМИНИЕВЫЙ ПОРОШОК / ALSI10MG / 3.2382 |

230±15 |

230±15 |

15%±10 |

HWB 2,5/62,5 |

|

ПОРОШОК ИЗ КОБАЛЬТ-ХРОМА COCR28MO6 / 2.4979 / F75 |

1350±100 |

1200±150 |

2%4±4 |

HRC 38±5 |

|

ПОРОШОК ИЗ НИКЕЛЕВОГО СПЛАВА HX / 2.4665 / B435 |

780±30 |

760±30 |

24%±5 |

HV10 250 |

|

НИКЕЛЕВЫЙ СПЛАВ IN718 / NICR19FE19NB5MO3 / 2.4668 |

1060±50 |

980±50 |

31%±5 |

HRC 30 |

|

ПОРОШОК ИЗ МАРТЕНСИТНО-СТАРЕЮЩЕЙ СТАЛИ MS1 / M300 / 1.2709 |

1100±100 |

1100±100 |

10%±4 |

HRC 33-56 |

|

ТИТАНОВЫЙ ПОРОШОК TC4 / TI-6AL-4V / 3.7165 |

1070±50 |

1000±50 |

11%±3 |

HRC=36±4 |

|

НЕРЖАВЕЮЩАЯ СТАЛЬ 316L / X2CrNiMol7-12-2 / 1.4404 |

720±40 |

720±40 |

40%±15 |

HRB 87±3 |

|

ABS-M30 |

32 |

28 |

XY: 7% Z: 2% |

|

|

EOS PA2200 |

48 |

48 |

24% |

Шор D 75 |

|

Eplus3D Polyamide 12 |

48 |

48 |

15% |

Шор D 75 |

Все предоставленные данные и информация предназначены только для общих информационных целей.

Что вы думаете об этом списке прочных материалов для печати? Дайте нам знать в комментариях ниже! Вы также можете посетить наш YouTube-канал, на котором мы делимся обзорами 3D-оборудования.

Если у вас остались вопросы, вы можете смело задать их в комментариях под этой статьей, на нашу электронную почту info@3dvision.su или по телефону +7 (800) 333-07-58

Реклама. OOO "3Д Вижн". ИНН: 7802253640

КАТАЛОГ ТОВАРОВ

КАТАЛОГ ТОВАРОВ