3D-печать алюминием: когда это имеет смысл

Он на 60-70% легче стали, выдерживает динамические нагрузки, поддается постобработке и стоит в 3-5 раз дешевле титана (мы подробно сравнивали алюминий и титан в данной статье).

Если вы проектируете легкие конструкции для аэрокосмоса, электромобилей, робототехники или промышленного оборудования, алюминиевая 3D-печать может сократить вес детали на 40%, ускорить прототипирование в 5 раз и убрать 2-3 этапа традиционного производства.

В этой статье мы собрали ключевые технические и практические сведения о 3D-печати алюминием: какие сплавы реально работают, как устроены процессы, где технология дает ощутимые преимущества и на что стоит обратить внимание, прежде чем запускать первую деталь.

Что такое 3D-печать алюминием? Основные технологии

Сегодня под «3D-печатью алюминием» почти всегда подразумевают лазерное плавление металлического порошка SLM (Selective Laser Melting). Это технология, при которой тонкий слой алюминиевого порошка (обычно 40–60 мкм) равномерно распределяется по рабочей платформе ракелем, а затем высокоточный лазер расплавляет участки согласно цифровой 3D-модели. Процесс повторяется слой за слоем, пока не получится готовая деталь.

.jpg)

Более подробно технологию мы разбирали в статье «Особенности технологии SLM-печати».

Почему SLM основной метод для алюминия?

-

Высокая детализация: позволяет печатать тонкие стенки (от 0,3 мм), решетчатые структуры и внутренние каналы.

-

Стабильность свойств: при правильных параметрах печати и последующей термообработке механические характеристики близки к литьевым аналогам.

-

Широкая совместимость со сплавами: AlSi10Mg, AlSi7Mg, RS-553(Al-Mg-Sc) и другие.

Альтернативы и почему они редко используются для алюминия

-

DED (Directed Energy Deposition). Подходит для крупных деталей, но дает низкое разрешение и шероховатую поверхность. Алюминий в DED требует сложной защиты от окисления.

-

Binder Jetting. Технология перспективна для массового производства, но пока не обеспечивает достаточной плотности и прочности для большинства инженерных задач с алюминием.

.jpg)

Особенности работы с алюминиевым порошком

Без понимания нюансов даже самый дорогой принтер не даст стабильного результата. Поэтому выбор не только оборудования, но и поставщика порошка, параметров печати и протоколов постобработки критически важен. До 95% несплавленного порошка можно повторно использовать, но только после просеивания. Более того, материал высоко чувствителен к влаге. Порошок требует хранения в сухих условиях и регулярного контроля химсостава.

Стоит также обратить внимание на высокую реакционную способность алюминия. Он легко окисляется, поэтому печать ведется в инертной атмосфере с заполнением рабочей камеры аргоном.

Преимущества 3D-печати алюминием: не просто «можно», а «выгодно»

3D-печать алюминием часто воспринимают как нишевую или экспериментальную технологию. На деле же это зрелый инструмент, который решает конкретные инженерные и экономические задачи. Ниже разбор ключевых преимуществ с пояснением, почему они важны именно для вас, будь вы конструктор, технолог или руководитель производства.

1. Лёгкость + прочность = снижение эксплуатационных затрат

Алюминий один из самых легких конструкционных металлов. Его плотность составляет ~2.7 г/см³, что в 2,9 раза меньше, чем у стали, и в 1,7 раза, чем у титана. Но легкость сама по себе ничего не дает, если материал не выдерживает нагрузки. Здесь на помощь приходят специальные алюминиевые сплавы для 3D-печати:

-

AlSi10Mg: прочность на растяжение после отжига 240±10 МПа, предел текучести 140±10 МПа, относительное удлинение 16±10%.

-

RS-553: прочность на растяжение после отжига до 430-470 МПа, Относительное удлинение +75% по сравнению с серийным аналогом AlSi10Mg (RS-300). Это один из самых прочных алюминиевых сплавов в аддитивном производстве.

Практический эффект:

В аэрокосмосе снижение массы на 1 кг может сэкономить тысячи долларов за жизненный цикл аппарата за счет меньшего расхода топлива. В электромобилях же увеличится запас хода, а в робототехнике будет повышение скорости и точности манипуляторов.

Вывод: если ваша задача «сделать легче, но не слабее», алюминиевая 3D-печать один из самых эффективных путей.

2. Геометрическая свобода: делайте то, что нельзя выточить

Традиционные методы (фрезеровка, литье, штамповка) накладывают жесткие ограничения:

-

Нельзя сделать внутренние каналы сложной формы.

-

Нельзя спроектировать и создать всю сборку как одну монолитную деталь, включив в нее внутренние каналы, решетки, полости и защелки.

-

Нельзя использовать топологическую оптимизацию без риска разрушения при мехобработке.

3D-печать снимает эти ограничения:

-

Внутренние каналы охлаждения повторяют контур детали. Это критично для пресс-форм, двигателей, тепловых систем.

-

Решетчатые структуры снижают вес без потери жесткости (например, в корпусах датчиков или каркасах БПЛА).

-

Интеграция функций: крепеж, направляющие, уплотнения, все в одной детали. Это сокращает количество компонентов, упрощает сборку и повышает надежность.

.jpg)

Важно: свобода не безгранична. Нужно учитывать:

— Минимальный размер элементов (~0,3 мм для стенок).

— Углы наклона (менее 45° требуют поддержек).

— Возможность удаления несплавленного порошка из замкнутых полостей.

Но даже с этими оговорками возможности SLM-печати многократно превосходят традиционные технологии.

3. Скорость: от CAD-модели до готовой детали за 1–3 дня

В условиях ускоряющихся циклов разработки время – главный ресурс.

Сравните:

|

Этап |

Традиционное производство |

3D-печать алюминием |

|

Подготовка |

Изготовление чертежей, заказ заготовки, наладка станка |

Загрузка STL/3MF, нарезка слоев, запуск печати |

|

Производство |

1–4 недели (в зависимости от сложности и загрузки цеха) |

От нескольких часов (в зависимости от высоты детали) |

|

Постобработка |

Термообработка, шлифовка, покраска |

Удаление поддержек, термообработка (при необходимости), CNC-доводка |

Результат: вы получаете функциональный металлический прототип или мелкую партию быстрее, чем успеете согласовать ТЗ на производство.

.jpg)

4. Экономия материала и снижение отходов

При механической обработке деталь изготавливают из сплошной металлической заготовки, и в процессе фрезеровки или точения может быть удалено до 90% исходного материала. Особенно в аэрокосмосе, где готовые компоненты состоят в основном из тонких несущих элементов и пустот. В SLM ситуация обратная: с помощью лазера материал (порошок) плавится только там, где формируется деталь и ее поддержки. Несплавленный порошок после печати просеивается и повторно используется, что снижает отходы до минимума.

Пример:

Деталь объемом 100 см³ потребует ~120–140 см³ порошка с учётом поддержек. При фрезеровке из блока 500 см³ вы потратите в 4–5 раз больше материала.

Экологический и экономический бонус: меньше отходов = ниже себестоимость и меньший углеродный след.

5. Эффективность при малых и средних сериях

Многие считают, что 3D-печать выгодна только для единичных деталей. Это миф.

Благодаря параллельной печати (несколько деталей в одной сборке) и автоматизации, SLM становится конкурентоспособной уже при партиях от 10–50 штук, особенно если:

-

Деталь сложная (много операций на станке = дорого).

-

Требуется персонализация (медицинские, спортивные изделия).

-

Нужна быстрая реакция на изменение требований (военно-промышленный комплекс, стартапы).

.jpg)

Печатать самим или заказывать? Все зависит от вашего контекста

Решение о том, стоит ли покупать металлический 3D-принтер или пользоваться услугами специализированной компании редко бывает техническим. Оно стратегическое. И зависит не от возможностей технологии, а от того, как вы ее используете.

Если вы инженер в стартапе, создающий первый прототип, ваш главный ресурс – время. Вам нужно быстро получить легкую, прочную деталь из алюминия, проверить ее в деле и внести правки. В этом случае покупка принтера за несколько десятков миллионов не просто избыток, а тормоз. Гораздо эффективнее отдать печать на аутсорс: вы получите готовую деталь через несколько дней, не отвлекаясь на настройку газовой системы или калибровку лазера.

Но если вы технолог на предприятии, выпускающем 50–100 теплообменников в месяц, ситуация иная. Здесь ключевой фактор – стоимость владения. Даже при высоких первоначальных вложениях собственный принтер окупается за 12–18 месяцев. К тому же вы получаете возможность вносить изменения в конструкцию без согласования с внешним поставщиком, а каждая новая деталь обходится вам дешевле.

Алюминиевые сплавы для 3D-печати: сравнение и выбор

На рынке SLM-печати доступно несколько алюминиевых сплавов, но их свойства, стабильность и стоимость сильно различаются. Ниже обзор основных вариантов и объяснение, почему AlSi10Mg остается основным рабочим материалом в промышленной практике.

AlSi7Mg

Состав: ~7% Si, ~0.3–0.6% Mg.

Особенности: ниже содержание кремния → чуть выше пластичность, но выше риск горячих трещин при печати.

Свойства: прочность (~270–310 МПа), удлинение до 10%.

Применение: детали с умеренными нагрузками, где важна пластичность (например, элементы подвески).

Недостаток: наименее стабилен в печати, требует более тонкой настройки параметров. Редко используется в серийном производстве.

AlSi10Mg

Состав: ~10% Si, ~0.3% Mg, остальное – Al.

Особенности: сплав с низкой температурой плавления, высокой текучестью и минимальной усадкой.

Преимущества:

-

Отличная стабильность при печати: редко дает трещины или деформации.

-

Хороший баланс прочности на растяжение (после отжига 240±10 МПа), легкости и коррозионной стойкости.

-

Подходит для термообработки T6, CNC-доводки, анодирования.

-

Широко доступен, стоимость порошка одна из самых низких среди алюминиевых сплавов для SLM.

Применение: корпуса, кронштейны, теплообменники, функциональные прототипы, промышленная оснастка.

.png)

В своей работе мы используем именно AlSi10Mg. Материал обеспечивает максимальную предсказуемость, воспроизводимость и экономическую эффективность при решении типичных инженерных задач. Для большинства клиентов он дает лучшее соотношение «свойства / стоимость / надежность». Однако, в нашем обзоре остаются еще материалы, перейдем же к следующему.

Scalmalloy® (Al-Mg-Sc)

Состав: ~4.5% Mg, ~0.6% Sc, остальное – Al.

Особенности: скандий стабилизирует структуру, подавляя рост зерен.

Свойства: прочность до 520 МПа, удлинение до 13%, это один из самых прочных алюминиевых сплавов в аддитивной отрасли.

Применение: аэрокосмос, гоночный автоспорт, высоконагруженные компоненты БПЛА.

Недостатки:

-

Очень высокая стоимость (в 5–8 раз дороже AlSi10Mg).

-

Ограниченная доступность порошка.

-

Требует специализированного оборудования и строгого контроля атмосферы.

-

Подходит только для узких ниш, где вес и прочность критичны больше, чем бюджет.

Другие сплавы

AlCu (алюминий-медь): высокая прочность при температурах до 200°C, но очень склонен к трещинам. Практически не используется в SLM без модификаций.

AlZnMg: высокая прочность, но низкая свариваемость и стабильность в аддитивном процессе.

Нано- или лигатурно-модифицированные сплавы: находятся на стадии НИОКР, нестабильны в промышленном масштабе.

.jpg)

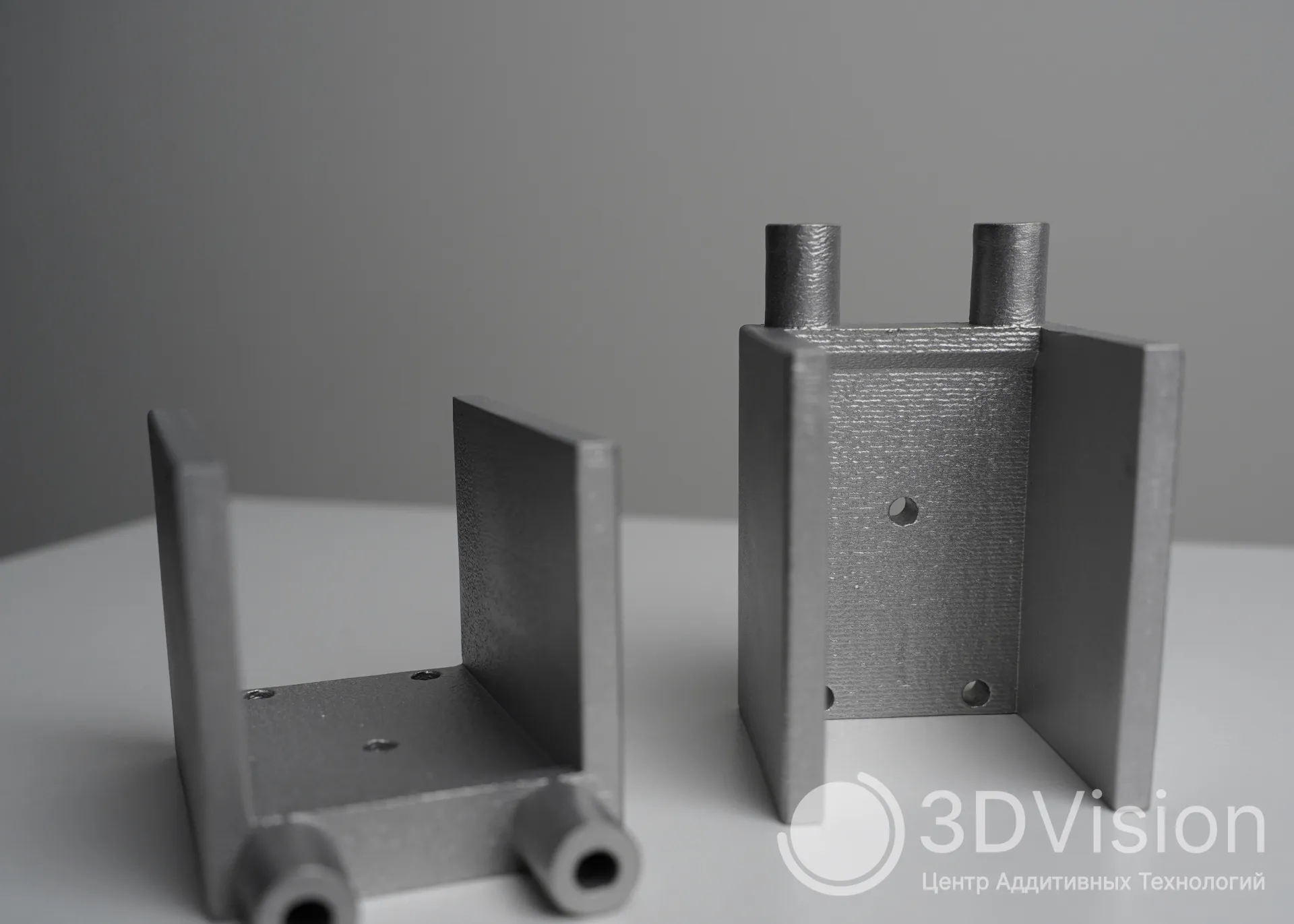

Наши решения: оборудование и услуги под ваш запрос

Мы работаем с металлической 3D-печатью как с производственным инструментом, а не с демонстрационной технологией. Поэтому наш подход гибкий: вы можете заказать готовую деталь из алюминия (а также стали, титана и др.), внедрить собственное оборудование или воспользоваться полным циклом инжиниринговых услуг, включая реверс-инжиниринг.

Реверс-инжиниринг: когда у вас есть деталь, но нет чертежа

Часто клиенты обращаются с уже существующей деталью, изношенной, снятой с производства или без документации. В таких случаях мы предлагаем:

3D-сканирование

Цифровая реконструкция: создание CAD-модели, пригодной для аддитивного производства (с учетом особенностей SLM, а именно поддержек, ориентации, усадки).

Оптимизация под 3D-печать: топологическая переработка, интеграция функций, снижение веса, если требуется.

.jpg)

Это особенно востребовано при:

— восстановлении узлов редкой техники,

— модернизации устаревших компонентов,

— переходе с литья или мехобработки на аддитивные технологии.

Если у вас есть физическая деталь, но нет чертежа, или вы не уверены, как её адаптировать под 3D-печать, мы проводим 3D-сканирование и реверс-инжиниринг под вашу задачу.

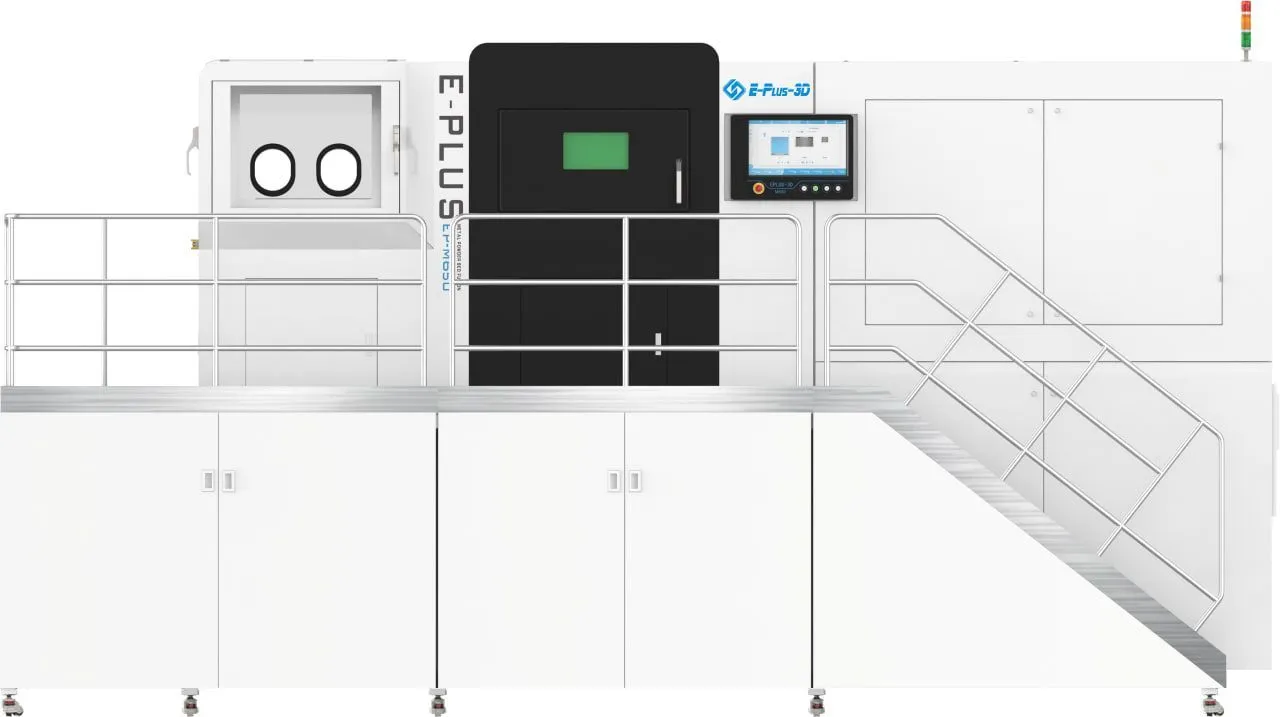

Оборудование: 3D-принтеры EPlus3D и PrintLine под любую задачу

В основе наших решений промышленные 3D-принтеры EPlus3D и PrintLine, охватывающие весь спектр потребностей. Мы помогаем внедрять металлическую 3D-печать как полноценный производственный инструмент. В зависимости от ваших целей вы можете выбрать одно из направлений наших услуг (например, 3D-печать или реверс-инжиниринг) или комбинировать их. Мы поставляем промышленные металлические 3D-принтеры с полным спектром возможностей, от систем для лабораторий и стоматологических центров до многолазерных установок для массового производства.

Объем камеры построения — от 2 121 см³ до 4 202 500 см³. Это позволяет работать как с мелкими компонентами и ювелирными изделиями, так и с крупногабаритными промышленными узлами.

Количество лазеров от 1 до 64 в зависимости от модели. В базовых конфигурациях доступны 1-2 лазера; в топовых промышленных системах – десятки, с независимым управлением и динамическим распределением зон сканирования. Все системы поддерживают печать в инертной среде, автоматическую калибровку, интеграцию с системами рекуперации порошка и промышленными ПО.

Популярные модели принтеров

Мы подобрали самые популярные модели 3D-принтеров, печатающих металлом, включая AlSi10Mg.

Объем построения: Ø156×225/245мм (Зависит от толщины нагреваемой платформы)

Лазер: 500Вт (опционально с одним или двумя лазерами)

Особенности: компактный корпус, минимальный расход газа, постоянный фильтр: уровень фильтрации: H13 (EN1822:2009), срок службы фильтра до 100 000 часов непрерывной работы.

Для кого: Инженерные центры, НИИ, стартапы, медицинские лаборатории. Все, кому нужна точная печать небольших деталей (импланты, микрофлюидные элементы, мелкая оснастка) без избыточных затрат на порошок и газ.

Почему выбирают:

Низкий порог входа, быстрая окупаемость при регулярных прототипах, совместимость с алюминием, титаном, кобальт-хромом.

.png)

Объем построения: 300 × 300 × 400 мм

Лазеры: 500 Вт / 700 Вт (опционально с одним или двумя лазерами)

Особенности: двухлазерная система с динамическим перекрытием зон, автоматическая калибровка, интеграция с промышленными системами управления.

Для кого: Серийные производители, авиа- и автокомпонентные компании, сервисные центры. Те, кто печатает средние и крупные детали или партии мелких изделий за один цикл.

Почему выбирают:

Высокая плотность деталей (>99.9%), стабильность при длительных сборках, возможность масштабирования с одного до двух лазеров без замены камеры. Идеален для AlSi10Mg – обеспечивает равномерное распределение энергии и минимизирует остаточные напряжения.

Объем построения: 400 × 400 × 450 мм

Лазеры: до 4 × 500 Вт (700 Вт и 1000 Вт являются дополнительными)

Особенности: многолазерная система с независимым управлением, автоматическая подача порошка, интеграция с системами просеивания и рекуперации.

Для кого: Крупные промышленные предприятия, оборонные заводы, OEM-производители, где важны максимальная загрузка камеры, высокая скорость и минимальное участие оператора.

Почему выбирают:

Производительность до 4–5 раз выше, чем у однолазерных систем. Возможность печати сотен деталей за цикл или крупногабаритных узлов (например, корпусов насосов, рам тепловых систем).

Объем построения: 657 × 657 × 700/750/800 мм (в зависимости от комплектации)

Лазеры: 4 / 6 / 8 x 500 Вт (700 Вт и 1000 Вт опционально)

Особенности: многолазерная система с независимым управлением, автоматическая подача порошка, интеграция с системами просеивания и рекуперации, оптимизированный воздушный поток для равномерного распределения порошка, функция автоматического извлечения платформы в модуль очистки.

Для кого: Крупные промышленные предприятия, аэрокосмические и энергетические компании, OEM-производители, где важны высокая производительность, стабильность качества и минимальное участие оператора.

Почему выбирают: Производительность до 320 см³/ч, возможность печати толстых слоев (до 120 мкм) без потери плотности, что значительно ускоряет циклы при сохранении прочности. Система обеспечивает высокую автономность, снижает время простоя и подходит для масштабируемого серийного производства.

Будущее 3D-печати алюминием: не прорывы, а системная эволюция

Будущее металлической 3D-печати редко лежит в области громких прорывов. Оно складывается из постепенной, но необратимой интеграции аддитивных технологий в промышленную реальность. И алюминий один из главных катализаторов этого процесса.

Еще пять лет назад SLM-печать алюминием воспринималась как метод для прототипов или нишевых деталей. Сегодня она выходит на уровень серийного производства, и этому способствуют три взаимосвязанных сдвига.

Во-первых, оборудование перестает быть «лабораторной установкой». Современные системы с десятками лазеров, объемами построения до двух метров и встроенным контролем качества уже не просто «печатают», они обеспечивают стабильность, воспроизводимость и соответствие промышленным стандартам. Это позволяет включать их в плановые производственные циклы, а не использовать как резервный инструмент.

Во-вторых, сам материал становится «умнее». Если раньше выбор сводился к экзотическим материалам по завышенной цене, то сейчас разрабатываются сплавы с целевыми свойствами: термостойкость, высокая усталостная прочность, совместимость с анодированием. Это расширяет границы применимости, от электромобилей до энергетики.

В-третьих, 3D-печать перестает существовать изолированно. Она встраивается в гибридные производственные цепочки: напечатанная заготовка сразу поступает в камеру термообработки, затем на CNC-обработку, а данные о каждом этапе собираются в цифровом двойнике. Такой подход устраняет «аддитивный островок» и делает технологию частью сквозного цифрового производства.

И наконец, все чаще за технологическим выбором стоит не только экономика, но и экологическая ответственность. Возможность многократной переработки порошка, минимальные отходы и локализация выпуска делают SLM не просто эффективным, а устойчивым решением.

Заключение

3D-печать алюминием перестала быть экспериментом. Она давно применяется в аэрокосмосе, автомобилестроении, энергетике и промышленном оборудовании. Там, где важны легкость, сложная геометрия и скорость вывода детали.

Технология зрелая: оборудование стабильно, сплавы отработаны, постобработка стандартизирована. AlSi10Mg остается основным материалом не из-за отсутствия альтернатив, а благодаря предсказуемости и балансу свойств.

Остаются вопросы, но они уже не о принципиальной возможности, а о целесообразности:

— Подходит ли аддитивная технология производства под вашу типовую номенклатуру?

— Окупятся ли вложения при ваших объемах?

Ответы на них зависят от конкретики: геометрии деталей, требований к качеству, производственной стратегии. Но проверить гипотезу можно быстро: через пробную печать, анализ модели или сканирование существующей детали.

В этом смысле 3D-печать алюминием сегодня не вызов, а инструмент. И как любой инструмент, она полезна тогда, когда применена по назначению.

Реклама. OOO "3Д Вижн". ИНН: 7802253640