3D-печать гранулами

Технология 3D-печати с использованием пластиковых гранул (pellets) набирает популярность в последние годы. Традиционно в 3D-печати применялись нити пластика, но новый метод предлагает использование гранул, что может существенно изменить подход к аддитивному производству. В данной статье мы рассмотрим особенности и преимущества этой технологии, сравним с другими методами и познакомимся с некоторыми решениями, представленными на рынке.

Обзор процесса

3D-печать гранулами, известная также как Fused Granulate Fabrication (FGF) - это метод, использующий термопласты в форме гранул для изготовления деталей слой за слоем. В отличие от более привычной технологии Fused Filament Fabrication (FFF), в которой применяется пластиковая нить, FGF использует гранулы.

Пластиковые гранулы (или пеллеты) - это материал, который в основном используется для литья под давлением, а теперь он все чаще применяется в мире 3D-печати. Оказалось, что их использование в аддитивном производстве несколько ограничено по сравнению с существующим способом печати филаментом. Хотя это и может показаться парадоксальным, поскольку филаменты изготавливаются из гранул, и их использование напрямую в печати могло бы исключить промежуточный этап в процессе.

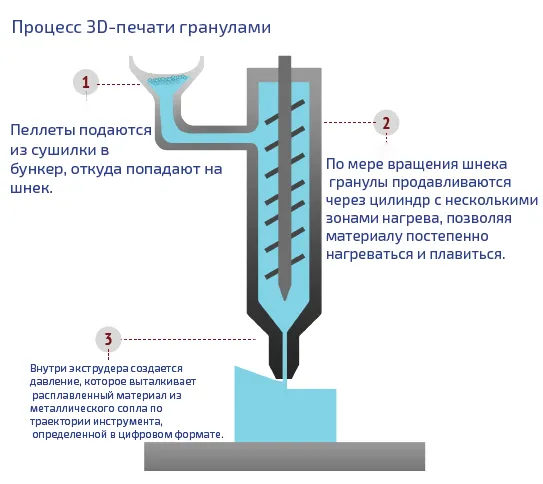

Дело в том, что для удовлетворения ваших потребностей в печати гранулами и филаментами требуются разные экструдеры. В отличие от печати филаментом, где нить подаётся через экструдер напрямую на печатную платформу, принтеры, работающие по технологии FGF, имеют более сложную структуру. Процесс начинается с экструзионного блока для гранул, аналогичного используемому в пластиковой промышленности. Вращающийся шнек продвигает пеллеты из сушилки в бункер и далее в зону плавления. Там гранулы размягчаются до нужной консистенции, после чего расплавленный пластик при помощи шнека выталкивается через сопло и наносится на платформу для печати. Хотя процесс может показаться немного сложнее по сравнению с экструзией филаментов, он имеет ряд интересных преимуществ перед другими технологиями, о которых мы поговорим дальше.

Историческая справка

3D-печать, также известная как аддитивное производство, включает набор процессов, при которых материал избирательно наносится вдоль определенного пути, создавая трехмерный твердый объект практически любой формы слой за слоем. По сравнению с традиционными производственными процессами, 3D-печать предлагает преимущества в свободе дизайна и не требует специальных инструментов, что делает ее отличным решением для прототипирования и мелкосерийного производства.

Существует семь классификаций процессов для аддитивного производства: струйное нанесение связующего вещества, направленное энергосиловое нанесение, струйное нанесение материалов, спекание порошкового слоя, послойное ламинирование, фотополимеризация и экструзия материалов.

Печать гранулами относится к последнему типу производства. Эта техника была изобретена в 1989 году и стала вторым успешно коммерциализированым процессом 3D-печати. Технология позволяет производить прототипы, концептуальные модели, инструменты (кондукторы, приспособления и т.д.) с использованием различных пластиков. Экструзия материалов занимает доминирующее положение в отрасли и продолжает играть важную роль в аддитивном производстве. Переход к использованию гранул можно считать следующим шагом в развитии аддитивных технологий, стремлением к повышению эффективности и снижению производственных затрат.

Преимущества и недостатки технологии

|

Преимущества |

Недостатки |

|

Стоимость материалов |

Сложность в реализации |

|

Более высокая скорость печати |

Низкая распространённость |

|

Широкий выбор материалов |

|

|

Улучшенные свойства конечного продукта |

|

Основными преимуществами 3D-печати гранулами являются явное снижение конечной стоимости деталей из-за низкой цены материала и сокращения времени производства. Таким образом, мы получаем идеальную технологию для изготовления длинных серий или крупных деталей, которые в противном случае были бы менее выгодными. Еще одним положительным моментом является снижение засоров экструдера в процессе производства, поскольку при работе с филаментами это является распространенной проблемой при печати. Наконец, аддитивное производство с гранулами позволяет создавать разноцветные детали, комбинируя пластиковые гранулы разных цветов в одном накопителе. Кроме того стоит принять во внимание конечные свойства изделий, которые можно получить при печати гранулами.

При использовании филаментов важно знать, что они не имеют точно таких же физических и химических свойств, как исходный материал, т.к. при изготовлении филамента он нагревается, что, в свою очередь, ухудшает свойства – чем больше нагрев, тем значительнее ухудшение. Производитель вынужден вносить добавки для уменьшения деградации. Полученный результат, следовательно, значительно отличается от исходного материала. Однако, работая с гранулами, нет необходимости проходить эти трансформации, что позволяет пользователям обходить эти ухудшения и максимально приближаться к химическим и физическим свойствам пластика, используемого при литье под давлением.

В плане недостатков стоит упомянуть, что 3D-печать гранулами пока не так распространена, как филаменты, поэтому разработка экструдеров, адаптированных под разные материалы, может быть несколько сложной задачей. Кроме того, при создании деталей слой за слоем гранулы могут поступать в экструдер и расплавляться неравномерно. Это усложняет контроль скорости потока материала, что может быть необходимо для сложных деталей.

Сравнение с конкурентными технологиями

|

FGF |

FFF |

|

Скорость печати значительно выше |

Более высокое качество поверхности |

|

Гранулы более выгодные по сравнению с филаментом |

Проще в работе и обслуживании |

|

Ассортимент материалов шире |

|

FFF привлекает своей низкой стоимостью и высоким разрешением печати, где толщина слоя может варьироваться от 0,01 мм до 0,4 мм, а ширина от 0,1 мм до 1 мм. Это делает технологию идеальной для прототипирования, разработки коммерческих продуктов и потребительских товаров. Однако, FFF имеет свои недостатки, такие как медленная скорость печати. Кроме того, технология FFF имеет ограниченную совместимость с различными материалами и не позволяет создавать столь прочные и крупные детали, как это возможно с Fused Granulate Fabrication (FGF).

Технология FGF, в свою очередь, обеспечивает значительно более высокую скорость печати благодаря эффективному процессу плавления и экструзии пеллет, что позволяет печатать до 200 раз быстрее, чем FFF. Материалы для FGF стоят дешевле, и технология позволяет создавать крупные и прочные детали. Однако, FGF тоже не лишён недостатков: более низкое разрешение печати, где слой составляет от 1 мм до 5 мм, а ширина от 3 мм до 10 мм, а также меньшую сложность деталей по сравнению с FFF. Кроме того, для достижения точных размеров требуется дополнительная обработка.

Когда стоит использовать 3D-печать гранулами?

Одним из важных аспектов FGF является возможность работы с гораздо более широким выбором стандартных материалов. Но с этой свободой также приходит необходимость получения знаниий о перерабатываемости каждого материала и лучших настройках процесса для достижения высококачественных деталей в самые короткие и эффективные циклы.

FGF стоит выбирать, если ваши изделия соответствуют следующим параметрам:

-

Средний или крупный размер изделия

-

Толстые стенки (более 2 мм)

-

Несложная геометрия деталей

-

Отсутствие нависаний

Печать формы, близкой к заданной

Детали, произведенные с использованием технологии FGF, могут быть установлены на традиционное оборудование для субтрактивной обработки и фрезероваться до конечного дизайна детали. Это называется печатью формы, близкой к заданной. Вы изменяете дизайн своей детали до заготовки, быстро печатаете ее, а затем обрабатываете до финального результата при помощи ЧПУ. Это также способствует достижению высокой экономической и производственной эффективности.

Области применения

Технология FGF находит применение в различных отраслях:

-

Производство крупногабаритных деталей: благодаря высокой скорости печати и низкой стоимости материалов, FGF идеально подходит для создания больших объектов

-

Аэрокосмическая промышленность: лёгкие и прочные детали могут быть изготовлены с использованием специальных термопластов

-

Автомобильная промышленность: производство прочных и долговечных компонентов

-

Строительство: возможность создания элементов и инфраструктурных объектов.

Решения на рынке

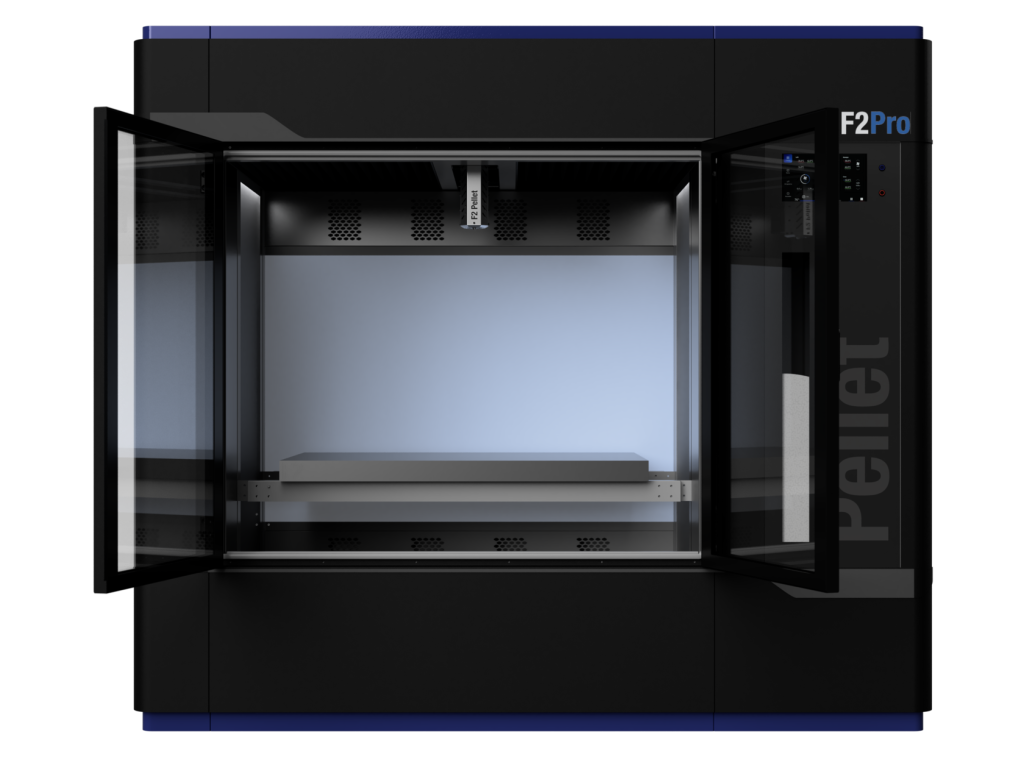

Одним из примеров использования технологии FGF является промышленный 3D принтер F2 Pro Pellet от компании F2 innovations. Система оснащена гранульным шнековым экструдером с температурой нагрева до 450°C и приспособлена для быстрой печати крупных изделий. Трехзонная система нагрева гранул внутри экструдера обеспечивает высокое качество продукции и равномерное поступление материала.

Этот принтер поддерживает не только стандартные материалы для печати, такие как ABS, PLA, PP, PE и другие, но также может работать с вторичным сырьем, включая переработанные пластиковые гранулы PET, PP, ABS, ПНД, ПВД и прочие.

3D-принтер оснащён электроникой собственного производства и обладает интуитивно понятным интерфейсом, поэтому для работы с установкой потребуется минимальное обучение.

Нагреваемая до 100°С камера с принудительной конвекцией и равномерным прогревом позволяет печатать крупногабаритные детали с хорошей адгезией между слоями. Модели не расслаиваются и не деформируются. Быстросменная нагреваемая до 140°С рабочая платформа делает процесс печати простым и быстрым. Это позволяет избежать повреждений крупногабаритных моделей и обеспечивает практически беспрерывную работу принтера между процессами печати.

При нагревании некоторые пластики могут выделять вредные вещества, например, пары производных стирола, синильной кислоты, ацетальдегида.Встроенные высокотемпературные фильтры блокируют не только вредные частицы, но и неприятные запахи.

Другой пример - это принтер G12 от компании PioCreat.

Рабочий объем принтера составляет 1200 x 1000 x 1000 мм, что позволяет легко создавать крупногабаритные объекты. Высокая скорость печати достигает 120 кг/час, обеспечивая отличную производительность и сокращая время на изготовление изделий.

G12 оснащен промышленным экструдером с температурой до 450°С и платформой с быстрым нагревом до 130°С, что позволяет поддерживать работу с различными видами пластиковых гранул, включая PLA, ABS и TPU. Это делает принтер универсальным инструментом для различных задач. Оборудование также имеет современную систему управления с сенсорным экраном, что упрощает настройку и контроль процесса печати. Дистанционный мониторинг и управление позволяют оптимизировать рабочий процесс и делать его более гибким.

Прочная металлическая рама, мощные двигатели и надежные компоненты гарантируют долговечность и стабильную работу принтера, что особенно важно для интенсивного использования в промышленной среде.

Материалы для печати

Материалы для пеллетных 3D принтеров используются те же, что и для литья термопластов под давлением. Благодаря тому, что это большой и давно освоенный рынок, существует огромный выбор производителей и материалов. Вот некоторые наиболее востребованные из них.

|

Материал |

Характеристики |

Применение |

|

PLA |

Средняя износостойкость, низкая устойчивость к маслу, средняя химическая стойкость, высокая биосовместимость, низкая жаропрочность, легкая обработка, биоразлагаемость |

Прототипирование, образовательные модели |

|

rPLA |

Те же характеристики, что и у PLA, изготавливается из переработанного PLA |

Те же, что и PLA |

|

ABS |

Высокая износостойкость, средняя устойчивость к маслу, высокая химическая стойкость, низкая биосовместимость, средняя жаропрочность, высокая прочность и жесткость |

Функциональные прототипы, корпусные детали |

|

PETG-GF |

Высокая износостойкость, высокая устойчивость к маслу, высокая химическая стойкость, низкая биосовместимость, средняя жаропрочность, высокая ударопрочность, хорошая химическая стойкость |

Прототипирование, функциональные детали |

|

PC-CF |

Очень высокая износостойкость и устойчивость к маслу, высокая химическая стойкость, низкая биосовместимость, высокая жаропрочность, очень высокая жесткость и прочность |

Промышленные компоненты |

|

PA-CF |

Высокая износостойкость, высокая устойчивость к маслу, высокая химическая стойкость, низкая биосовместимость, высокая жаропрочность, отличная стойкость к истиранию и химическим веществам, высокая механическая прочность |

Функциональные детали, механические компоненты |

|

PA-GF |

Высокая износостойкость, высокая устойчивость к маслу, высокая химическая стойкость, низкая биосовместимость, высокая жаропрочность, высокая жесткость и прочность, стойкость к истиранию и химическим воздействиям |

Инженерные детали, автомобильные компоненты |

|

PP-GF |

Высокая износостойкость, высокая устойчивость к маслу, высокая химическая стойкость, низкая биосовместимость, средняя жаропрочность, низкая плотность, высокая стойкость к химическим воздействиям |

Химическая и автомобильная промышленность |

|

TPU |

Низкая износостойкость, высокая устойчивость к маслу, средняя химическая стойкость, высокая биосовместимость, низкая жаропрочность, высокая эластичность и стойкость к износу |

Гибкие детали, прототипирование |

Вывод

Технология 3D-печати с использованием пластиковых гранул предлагает значительные преимущества по сравнению с традиционной печатью нитями, такие как снижение стоимости материалов и повышение скорости печати. Несмотря на некоторые трудности в реализации и низкую распространённость на рынке, потенциал этой технологии велик, и в ближайшие годы мы можем ожидать её более широкого внедрения в различные отрасли.

Если у вас остались вопросы по печатью гранулами - пишите их в комментариях!

Реклама. OOO "3Д Вижн". ИНН: 7802253640