Особенности технологии 3D-печати SLS

Компания 3DVISION является производственной компанией - мы выполняем заказы на мелкосерийное изготовление пластиковых, полиуретановых, восковых и металлических изделий от сотен промышленных предприятий.

Помимо четырех принтеров 3D Systems Projet 3500 (два на воск и два на фотополимер), двух крупноформатных фотополимерных SLA-машин E-PLUS 3D EP-A450 (одна для изготовления высокоточных функциональных прототипов, другая для изготовления выжигаемых мастер-моделей под литейное производство), двух высокотемпературных FDM-систем Stratasys Fortus, гипсополимерного принтера 3D Systems Projet 660 и принтера по металлу E-PLUS EP-M100T, у нас на производстве 24х7 трудится промышленный SLS-принтер E-PLUS 3D EP-P3850. О технологии печати SLS и пойдет речь в статье ниже.

Сделаем необходимую оговорку, мы не сразу научились получать идеальный и ожидаемый результат. Технологий много, нюансы у каждой свои и их много, встречаются совсем неочевидные функции и настройки, в общем недостаточно просто закупить оборудование, пройти базовый курс от поставщика и начать работать, как Вы планировали, когда писали технико-экономическое обоснование. Далее начинается путь, где на каждом шагу ожидают грабли, ошибки, фрустрации, потеря дорогостоящего материала, до смешного нелепые дефекты печати, а возможно и выход из строя оборудования (конечно же, не гарантийный). Мы начали работать с промышленными 3D-принтерами в 2012 году, поэтому успели наступить на все грабли, хорошо разобрались во всех нюансах, знаем своё оборудование вдоль и поперек, а также знаем все лайфхаки программного обеспечения.

Поэтому, обратившись к нам как к поставщику-интегратору промышленного 3D-оборудования, Вы получите не только самый лучший вариант оборудования для решения Вашей задачи, но и наш опыт. Мы знаем, какое вспомогательное оборудование Вам будет необходимо для внедрения новой технологии, мы знаем, какие проблемы у Вас могут возникнуть на этапе начала работы с новым оборудованием. Не говоря о том, что у нас всегда есть расходный материал (так как все наши принтеры печатают 24х7).

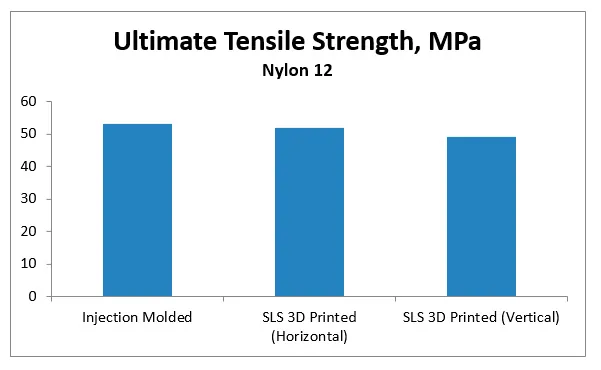

Итак, технология SLS (Selective Laser Sintering, селективное лазерное спекание) изначально использовалась для быстрого прототипирования, но постепенно сфера ее применения расширялась. Селективное лазерное спекание показало отличные результаты при мелкосерийном изготовлении готовых изделий, мастер-моделей - технология позволяет изготавливать сложноконструкционные детали. Благодаря специфике технологии, изделия имеют плотную структуру, по прочности они практически аналогичны деталям, изготовленным по технологии литья под давлением. По этой причине SLS-печать хорошо подходит для промышленного использования и широко применяется на производствах.

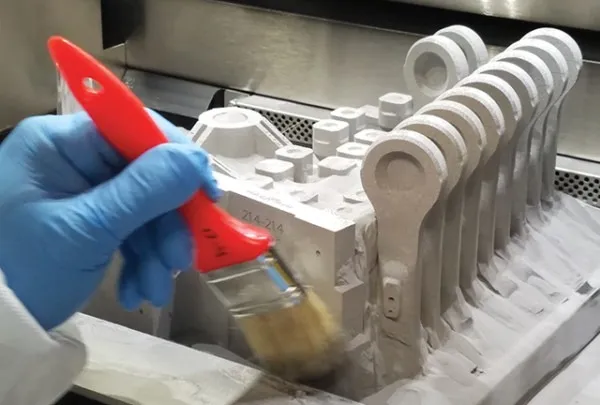

Материалом для создания объекта по технологии селективного лазерного спекания служит мелкодисперсный полимерный порошок. При печати порошок предварительно нагревается в камере принтера почти до температуры плавления, а лазер сообщает лишь небольшой дополнительный нагрев. Порошок наносится на подложку тонким слоем и распределяется валиком/ракелем, лазерный луч спекает слои порошка в необходимых участках, в соответствии с сечением 3D-модели. Платформа опускается на толщину слоя, наносится и разравнивается новая порция порошка, лазерный луч формирует ещё один слой объекта. Процедура повторяется, пока не будут напечатаны все слои изделия. По окончании печати готовое изделие вынимают из рабочей камеры принтера и освобождают от неиспользованного материала, который просеивают и используют повторно.

По завершении процесса построения может потребоваться финишная обработка. Для придания изделию идеально ровной формы выполняют полировку или шлифовку. Однако по мере усовершенствования технологий потребность в постобработке изделий, изготовленных на SLS-принтерах, становится все менее актуальной: и обычно детали отправляются в камеру пескоструйной обработки, где осуществляется финишная обработка поверхности.

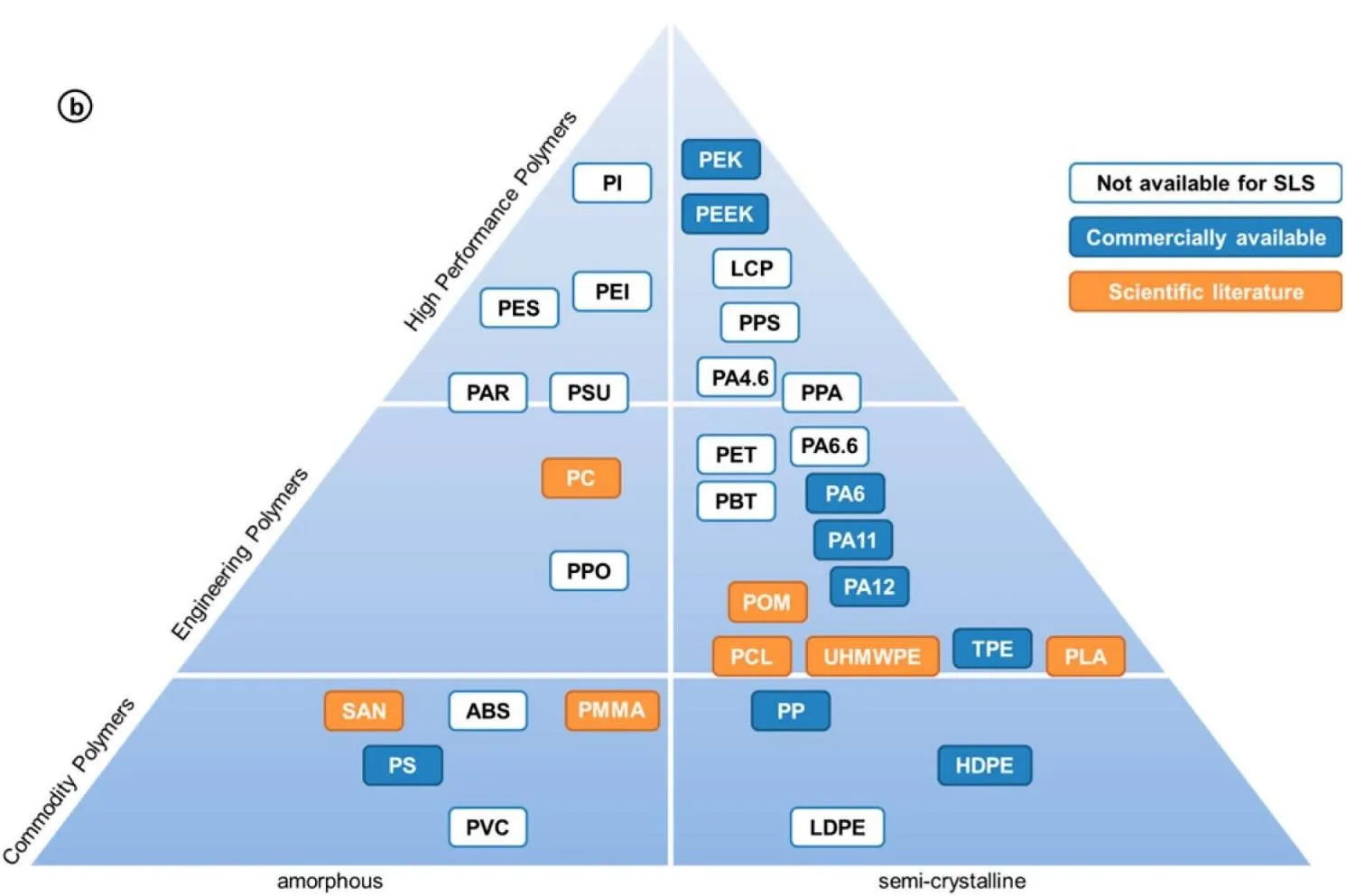

Благодаря широкому ассортименту материалов технология SLS достаточно универсальна. Сюда входят однокомпонентные порошки или порошковые смеси из различных материалов, таких как:

- порошки (полиамид PA11, PA12, PA6, полиуретан TPU и др.);

- модифицированные порошки (стеклонаполненные, керамонаполненные, металлонаполненные, угленаполненные и т.д.);

- BIO-совместимые полиамиды.

Такой диапазон материалов позволяет придавать изделиям необходимые свойства, например, ударопрочность или гибкость.

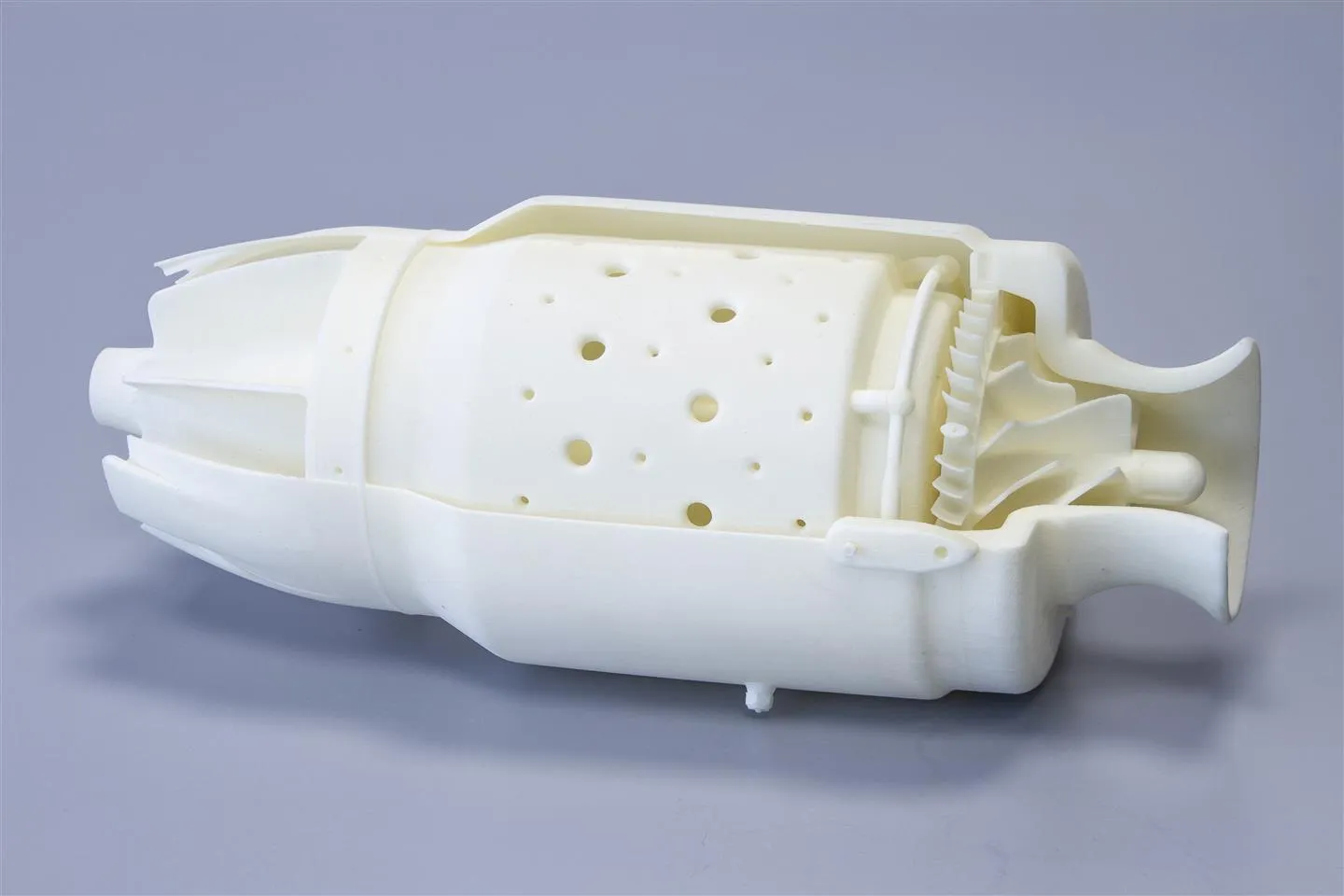

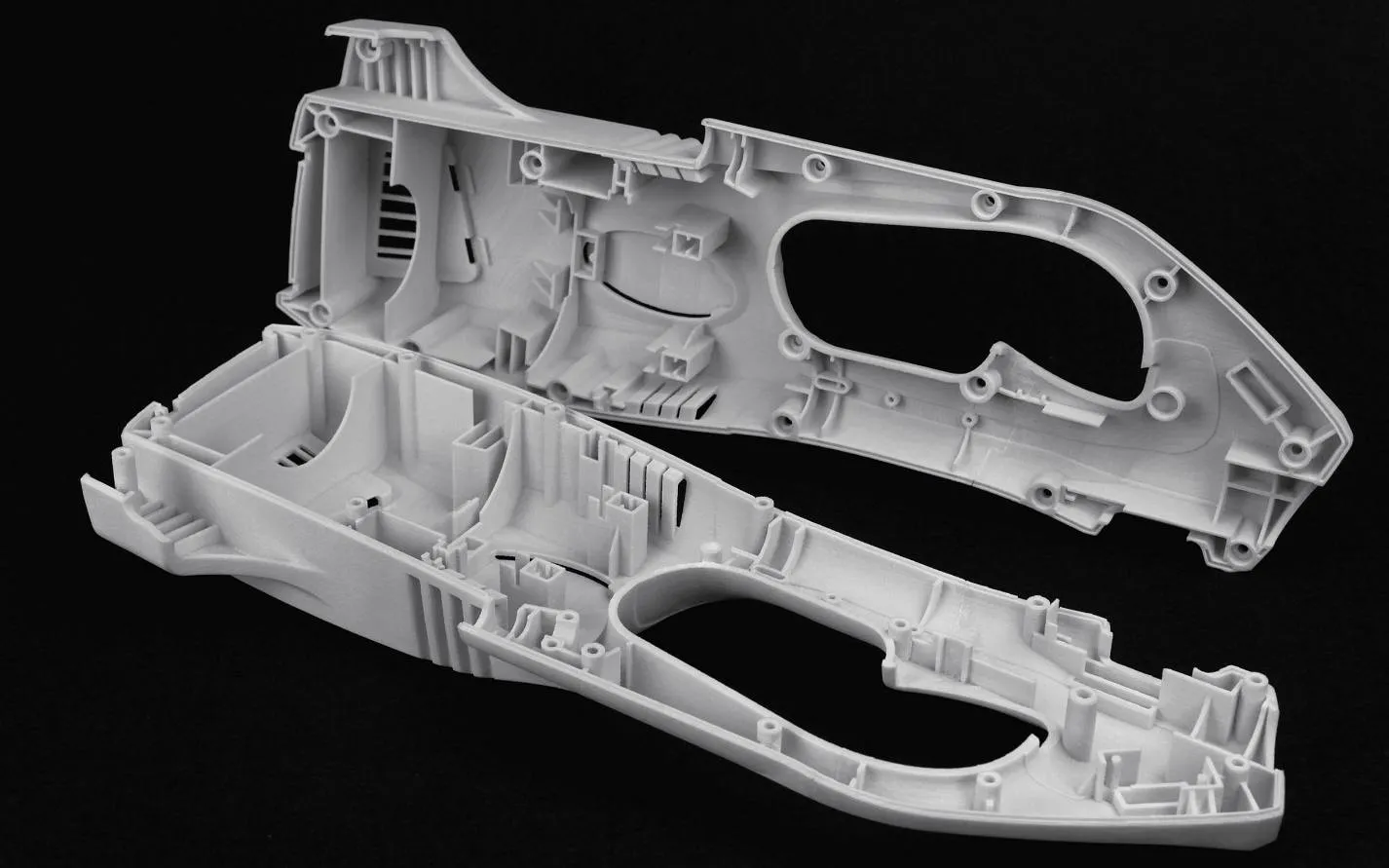

Специфика и преимущества SLS-технологии

Большое преимущество технологии селективного лазерного спекания - для построения геометрически сложных деталей не используется материал поддержки. В роли поддерживающей структуры выступает порошок, не подвергшийся воздействию лазерного луча. Соответственно полезный объем камеры не расходуется на печать поддерживающих структур, нет расхода материала на печать поддержек. Отсутствие поддержек дает возможность моделировать сложнейшую геометрию (как внутренних элементов, так и целого изделия), которой нельзя добиться при создании изделий традиционными методами. Кроме того, исключается риск повреждения напечатанной детали. Как результат – значительная экономия времени на сборку и средств на материалы.

Технология не накладывает ограничений по размеру камеры, поэтому область построения промышленных SLS-установок может достигать 1000х500х450 мм и более, что дает возможность изготовления крупных объектов или больших партий изделий за одну сессию печати.

Модели и прототипы, изготовленные по технологии SLS, имеют превосходные механические характеристики: они отличаются прочностью, гибкостью, хорошей детализацией и термической стабильностью. SLS-технология не имеет себе равных, когда стоит задача изготовить долговечные пластиковые продукты. В плане прочности полученных изделий селективное лазерное спекание конкурирует с традиционными способами производства, такими как литье под давлением.

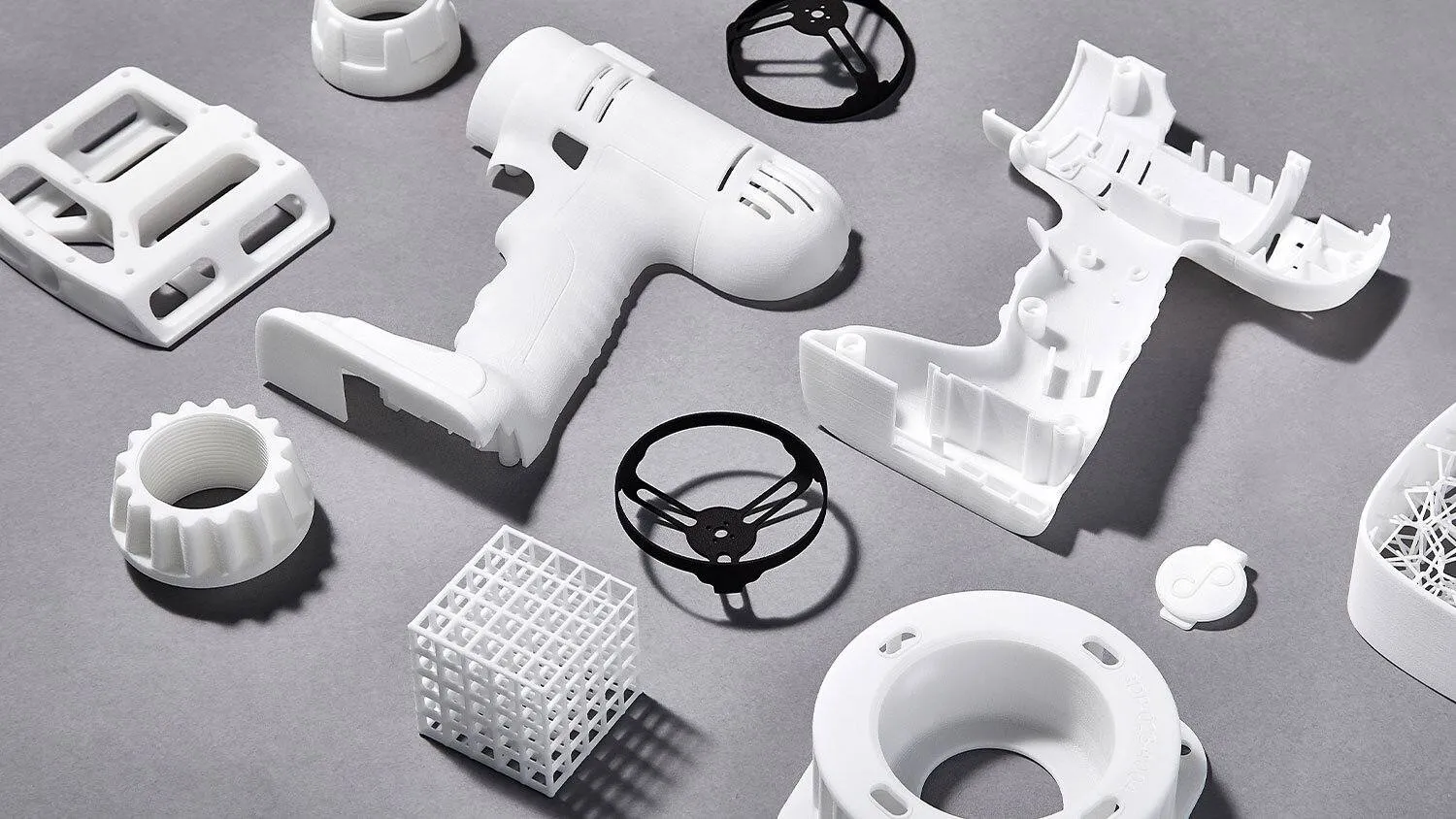

Самое большое распространение SLS-печать получила в прототипировании. Высокая точность и возможность печати подвижных элементов стали существенными преимуществами технологии. Также используется в стоматологии, для макетирования, а иногда и при мелкосерийном производстве конечной продукции.

Технология 3D-печати по технологии SLS широко применяется в следующих отраслях:

- авиакосмическая промышленность;

- машиностроение;

- литейное производство;

- строительство;

- архитектура, искусство, дизайн;

- инженерная отрасль.

Селективное лазерное спекание используется при изготовлении:

- функциональных прототипов;

- продукции мелкосерийного производства;

- моделей для точного литья по выплавляемым моделям;

- шлангов труб, прокладок, изоляционных шайб и других элементов в инженерии и строительстве;

- деталей силовых установок и многого другого.

До недавнего времени установки для 3D-печати по технологии селективного лазерного спекания существовали только в промышленном исполнении, имели значительные габариты и могли быть установлены только в соответствующих цеховых условиях, но с каждым годом SLS-принтеры становятся производительнее, компактнее, проще в эксплуатации, при этом на рынке уже появились настольные модели, ориентированные на домашнее использование. Потенциал селективного лазерного спекания огромен, ведь этот метод открывает простор для реализации самых перспективных технических и творческих идей. В промышленных принтерах для предотвращения попадания в камеру воздуха и окисления материала, камера заполняется инертным газом, бюджетные модели SLS 3D-принтеров могут не иметь возможности обеспечения инертной среды в камере, но для таких принтеров разработаны материалы, не требовательные к условиям печати - такой принтер можно установить даже в офисе или в квартире. Если перед Вами стоит задача изготовления большого количества разных деталей небольшими сериями, то напечатать их по технологии SLS будет быстрее и дешевле, чем изготовление традиционными методами.

Одна из самых востребованных областей для инвестиций сейчас — стартапы, многие из которых предполагают создание совершенно новых физических объектов, как прототипов всевозможных устройств или их частей.

Прототипирование является одной из областей, которые вызывают большинство проблем у стартаперов — нужно заказать много элементов, чтобы они были дешевыми. Но для владельцев стартапов это довольно рискованно.

Всё изменилось с развитием аддитивных технологий. 3D-принтеры не только уменьшили стоимость прототипов, но и существенно сократили время их изготовления.

Имея множество возможных вариантов, владельцы стартапов искали самые доступные, такие как базовые FDM 3D-принтеры. Для простых, не требующих высокой точности продуктов это казалось идеальным решением. Но при изготовлении более сложных элементов, с большим количеством мелких деталей, которые должны иметь малые допуски и высокую долговечность, ограничения наиболее популярных машин становятся более заметными.

Большинство из этих проблем решились с развитием отрасли настольной SLS 3D-печати. С такими компаниями, как ONSINT и TOTALZ, процесс создания прототипов становится доступным практически для всех.

Можно выделить три наиболее распространенных барьера, мешавших производителям применять технологию SLS:

- Стоимость. С ценой в 10-20 раз ниже индустриальных, настольные принтеры начали всё чаще появляться в различных центрах разработки продукции.

- Размер. Промышленные SLS 3D-принтеры были значительно больше любого настольного аппарата и занимали место сравнимое с деревообрабатывающим станком. Теперь оборудование возможно разместить буквально рядом с компьютером.

- Сложность. В отличие от промышленных, настольные профессиональные SLS-принтеры оснащаются довольно простым для пользователя программным обеспечением, так что нет нужды искать специально обученного оператора, достаточно небольшой подготовки.

После окончания процесса вам достаточно избавиться от оставшегося порошка или даже переработать его для повторного использования с помощью просеивателя. Без затрат на транспортировку и времени ожидания сырья.

Владение недорогим SLS-принтером — первый шаг к разработке функциональных прототипов, организации тестов или даже подготовке к краудфандинговой кампании. Легче получить финансирование для реального продукта, чем использовать самый красивый рендер.

Технология печати SLS 3D идеально подходит везде, где требуется высокая точность и идеальная подгонка, а толщина элементов и стенок составляет несколько миллиметров. Тем более, если модель состоит из замкнутых элементов с малыми зазорами, порядка десятых долей миллиметра.

Стоит отметить, что более простой пользовательский интерфейс с небольшим количеством настроек бюджетных настольных SLS 3D-принтеров является как плюсом, так и минусом, так как ПО промышленных SLS машин даёт доступ большому количеству параметров печати, что позволяет гибко контролировать процесс печати и получать результаты, недоступные в более простых системах. В зависимости от поставленных задач регулируются такие параметры, как температура, глубина и время воздействия, компенсация по оси Z, количество проходов лазера и другие настройки, открывающие широкие возможности для опытных инженеров по печати. Также пользователь может задать работу либо только с переходными границами, либо спекание по всей глубине модели.

Автор: Максименко Станислав Юрьевич