Какой материал выбрать для 3D-печати?

3D-печать становится все более популярным и доступным инструментом для решения самых различных задач. Однако, чтобы получить наиболее качественный результат, необходимо правильно выбрать материал. Вместе с тем выбор материала для 3D-печати зависит от многих факторов, включая цель использования детали, ее функциональность и конечную стоимость.

В предыдущей статье мы рассмотрели технологии 3D-печати с целью определения того, какая подойдет наилучшим образом для достижения ваших конкретных целей. Теперь можем перейти к обсуждению особенностей каждого вида материала, используемого в 3D-печати.

Пластик в технологии FDM/FFF

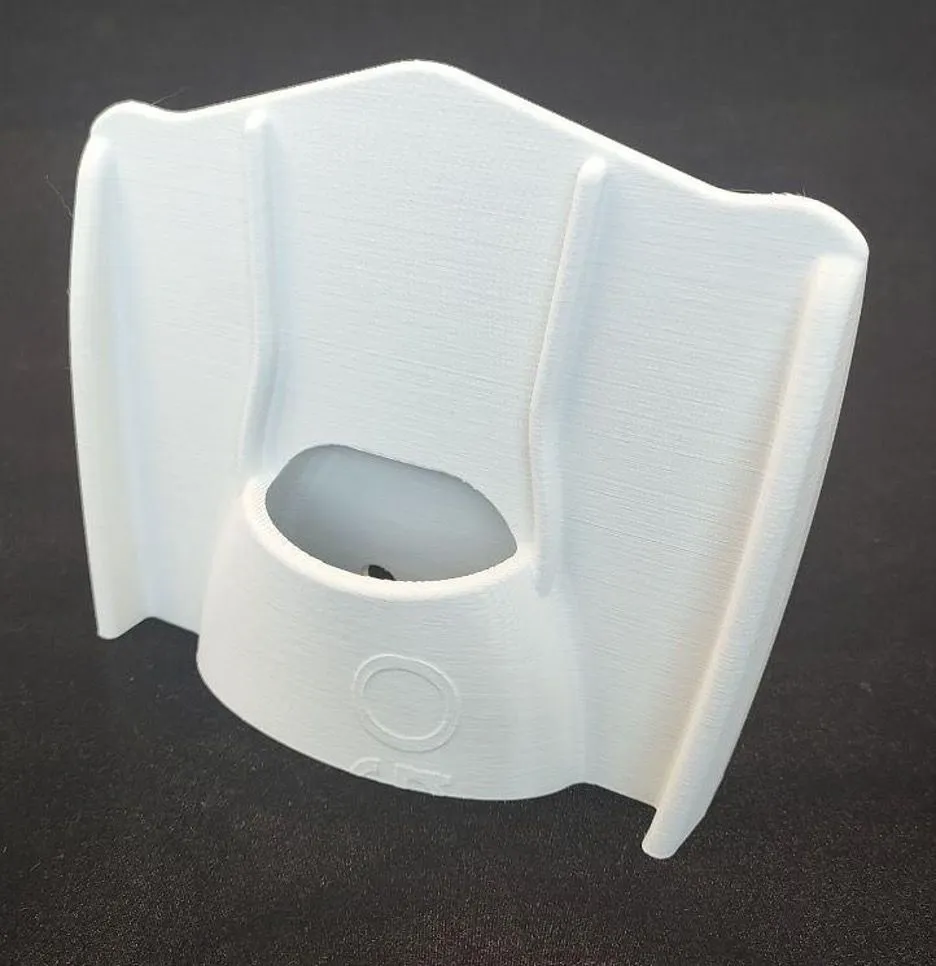

Пожалуй, самый популярный материал в аддитивном производстве – пластик. Для моделей, изготовленных из пластика, характерна хорошая прочность, широкая палитра цветов и долговечность.

FDM является самой распространенной технологией для персонального пользования, где чаще всего используются такие виды пластика, как ABS, PLA, SBS и PETG. А при масштабном производстве используются и многие другие виды пластика, а также нейлон, про который мы подробно рассказывали ранее.

Пластик ABS известен, прежде всего, своей высокой устойчивостью к низким температурам и легкостью. С помощью ABS печатают детали, которые выдерживают многократное использование и износ. Именно поэтому из него сделаны, например, детали LEGO. Кроме того, достоинством данного вида пластика можно назвать низкую стоимость.

Недостатками пластика ABS считают необходимость печати в помещении с хорошей вентиляцией, так как при плавлении идет выделение вредных для здоровья и сильно пахнущих испарений. При этом ABS требует высокой температуры плавления в 210-260°С и, соответственно, наличие подогреваемой платформы, чтобы избежать деформации из-за резкого перепада температур. Более того, материал подвержен разрушению при контакте с химическими веществами, например растворителями, кислотами, щелочами). Также такая деталь быстро теряет свои физические свойства при воздействии ультрафиолетовых лучей.

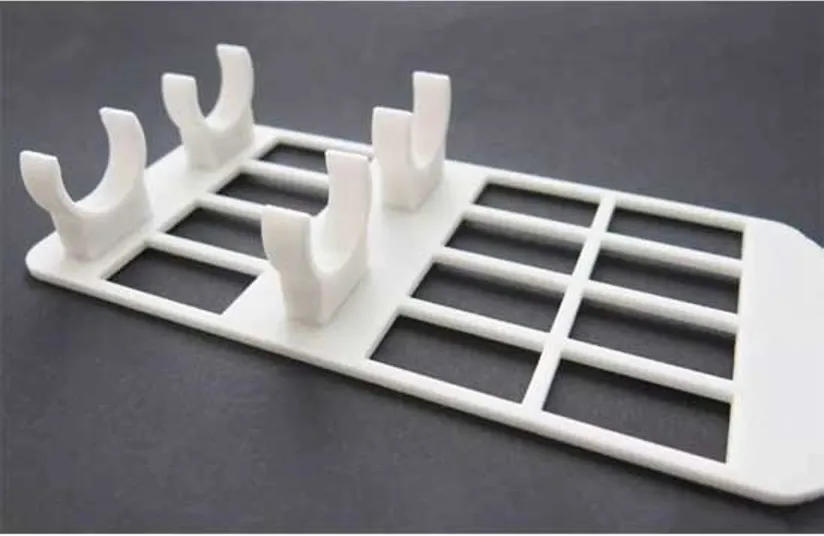

Свойства пластика ABS делают его идеальным для изготовления недорогих прототипов и моделей для инженеров или научно-исследовательских отделов, рукояток инструментов и даже держателей штекеров для электромобилей. Этот материал также можно найти в некоторых игрушках.

Подробнее о пластике ABS мы рассказали в нашем блоге: ABS пластик для 3D-принтера: настройки печати, советы, применение.

HIPS – пластик, который, как правило, используется в 3D-печати в качестве растворимых конструкций поддержки и обычно используется при работе с материалом ABS, так как обладает почти той же температурой плавления.

HIPS имеет гладкую и устойчивую к появлению царапин поверхность, относительно термостойкий, а его белый полупрозрачный цвет упрощает окрашивание.

Одним из недостатков пластика HIPS является уязвимость к различным химическим веществам, таким как растворители, кислоты и щелочи. Это может привести к обесцвечиванию и разрушению материала. Кроме того, HIPS неустойчив – становится хрупким в условиях низкой температуры. Еще одним несовершенством является его ограниченная устойчивость к ультрафиолетовому излучению, вызывающая пожелтение и ломкость при длительном воздействии, что сокращает общий срок службы изделий.

Для материала PLA необходима чуть меньшая температура для плавления (180-230°С) и не требуется наличие подогреваемой рабочей платформы. Такие свойства пластика приводят к тому, что детали получаются не очень прочными, а также чувствительными к высоким температурам. В таких условиях PLA может быстро деформироваться, особенно при нагрузке. Также отмечается недолговечность деталей из такого материала при использовании на открытом воздухе, поскольку PLA биоразлагаемый пластик и при агрессивных условиях окружающей среды продержится лишь несколько лет. PLA обычно имеет более высокую прочность при растяжении, чем его аналог ABS.

Именно поэтому его используют в первую очередь для создания декоративных элементов и игрушек.

Преимущества печати PLA:

-

Простота использования. PLA является одним из самых простых материалов для 3D-печати: материал легко приклеивается к различным поверхностям и не требует подогрева печатной платформы.

-

Разнообразие цветов. PLA легко пигментируется и выпускается в разнообразной гамме оттенков.

Такой материал чаще используется в случаях, где внешний вид и форма важнее, чем прочность и долговечность. Поэтому лучшим применением PLA являются изделия, предназначенные для декоративного, а не механического использования. Это не означает, что вы не можете создавать механические детали для простых проектов, таких как мелкий ремонт деталей домашнего интерьера или печать механизмов для игрушек. Нити PLA также являются хорошим выбором для недорогого быстрого прототипирования, точных и ярких моделей или как реквизит.

Подробную информацию про пластик PLA вы можете найти в нашем блоге: PLA-пластик для 3D-печати

PETG представляет собой модифицированную версию пластика PET, который обычно используется при производстве бутылок для воды.

PETG – материал с хорошей ударопрочностью, но относительно мягкий, что делает его подверженным износу. Он прочнее и долговечнее, чем PLA, и не такой хрупкий, как ABS. Это делает его популярным выбором для деталей, которые должны выдерживать нагрузки (механические и защитные компоненты).

Материал также обладает отличными тепловыми характеристиками, позволяющими пластику эффективно охлаждаться с практически незначительной усадкой. Этот пластик имеет очень сильную адгезию сам к себе, то есть спекаемость как соседних линий в пределах одного слоя, так и самих слоев между собой, но у этого есть и есть обратная сторона: нередко возникают сложности при отделении готовой детали от платформы построения и при снятии поддержек.

Пластик PETG больше всего используется для печати игрушек, защитных деталей. Также возможна печать медицинских и продуктовых контейнеров, однако только при соблюдении всех требований для печати данных изделий.

Более подробная информация о материале в нашем блоге: Все, что вам нужно знать о PETG-пластике для 3D-печати

SBS, или стирол-бутадиен-стирольный каучук –материал для 3D-печати, характеризующийся низкой токсичностью и сравнительно низкой усадкой. Детали, построенные на 3D-принтере с помощью SBS, обладают высокой гибкостью и прочностью. Отдельно выделяют сильную влагостойкость, благодаря чему материал можно использовать при повышенной влажности. Недостатками пластика SBS можно назвать низкую адгезию между слоями и относительно высокую температуру печати (от 225 до 260°C).

Как правило, такой вид пластика используют для 3D-печати, игрушек, упаковок, прототипов, декора и деталей обуви.

Полиэфир эфир кетон, более известный как PEEK, представляет собой полукристаллический термопласт, который широко используется в обрабатывающей промышленности благодаря своим механическими свойствам. Сегодня PEEK доступен в виде нити для всех машин FDM/FFF и постепенно становится доступным в виде порошка для процессов SLS.

Для работы с PEEK требуется 3D-принтер, оснащенный экструдером, способным нагреваться до 400°C, камерой с температурой до 120°C и рабочей платформой с нагревом до 230°C. Все это нужно, чтобы предотвратить отрыв от стола и нежелательные деформации печатаемого изделия. Именно поэтому данный материал почти не используется при “домашней” печати.

Будучи термостойким и износостойким, PEEK может использоваться в качестве замены некоторых металлов благодаря своему соотношению прочности к весу. Такие детали из пластика PEEK используются в аэрокосмической, медицинской и автомобильной промышленностях.

Пластик ASA обладает свойствами, аналогичными ABS, но лучшей устойчивостью к ультрафиолетовым лучам, параметры печати также очень похожи на параметры ABS-пластика. Однако в случае с ASA необходимо соблюдать осторожность при использовании 3D-принтеров с открытым корпусом или при печати на открытом воздухе из-за выбросов стирола.

Детали, напечатанные с помощью ASA, ударопрочные и долговечные. Они устойчивы к теплу, воде и ультрафиолетовому излучению. Именно поэтому ASA активно применяется в таких областях, как автомобилестроение (для наружных деталей), судостроение, электроника, строительство, производство садовой техники.

Недостатками пластика ASA считаются:

-

Стоимость, так как она выше аналогов

-

Необходимость в сильном нагреве экструдера

-

Потребность в хорошей вентиляции помещения

Поликарбонат (PC) является очень прочным материалом, разработанным для технического применения. Этот материал способен выдерживать температуру до 150°C без деформации.

Поликарбонат особенно ценится в мире аддитивного производства за его прочность и прозрачность. Он имеет гораздо меньшую плотность, чем стекло, что делает его особенно интересным для проектирования оптически видимых деталей, защитных экранов и декоративных объектов.

Преимущества печати PC:

-

Ударопрочность

-

Устойчивость к высоким температурам

-

Прозрачность

-

Гибкость

Недостатки:

-

Требует больших температур при печати

-

Гигроскопичен, что приводит к дефектам при печати и может повлиять на эксплуатационные характеристики и прочность при сжатии.

Более подробная информация о материале PC у нас в блоге: Возможности поликарбоната в 3D-печати

TPU характеризуется резиноподобной эластичностью, высокой прочностью на истирание, сильным растяжением при разрыве, а также устойчивости к температурному воздействию. Кроме того, TPU также устойчив к маслам, смазкам и различным растворителям.

К недостаткам можно отнести: гигроскопичность (материал хорошо впитывает и удерживает влагу) и трудности в постобработке.

TPU используется для производства эластичных подошв в обуви и ортопедических моделей. Для аэрокосмического сектора разрабатываются приборы и датчики, а в автомобильном секторе производятся шины и амортизаторы. TPU также идеально подходит для деталей конечного использования, функциональных прототипов, концептуальных моделей и нестандартных компонентов, например, при производстве чехлов для телефонов.

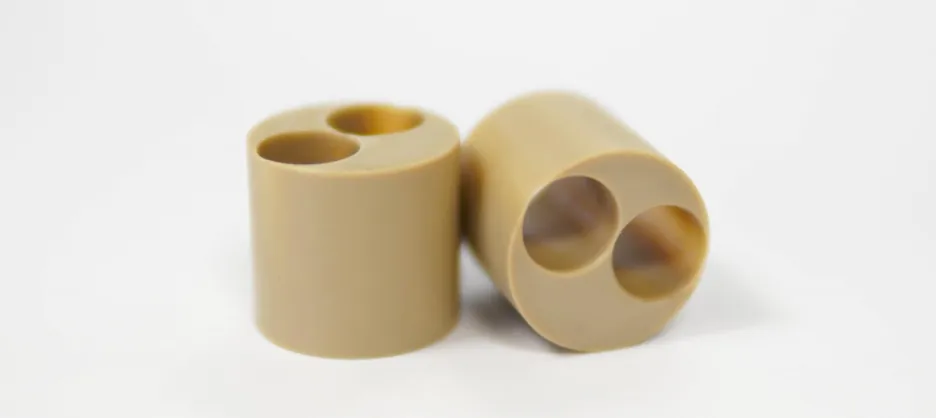

ULTEM/PEI является высокоэффективным конструкторским материалом янтарного, бежевого перламутрового или черного цвета. ULTEM – это торговое название единственной марки нитей PEI, доступных в настоящее время на рынке.

ULTEM выпускается в двух основных классах — ULTEM 9085 и ULTEM 1010, рассмотрим оба:

ULTEM 9085 имеет высокое соотношение прочности и веса: детали, напечатанные на 3D-принтере с помощью ULTEM 9085, могут быть намного легче, чем некоторые металлические детали, при этом обеспечивают сопоставимую ударную вязкость. Для ULTEM 9085 характерна высокая термостойкость, огнестойкость и химическая стойкость: материал устойчив к широкому спектру химических веществ, таких как автомобильные жидкости, водные растворы и спирты.

ULTEM 1010 обладает самой высокой прочностью на разрыв среди всех филаментов FDM, благодаря чему изготавливаемые детали отличаются особой прочностью и долговечностью. Кроме того, данный материал характеризуется высокой термической стабильностью и стойкостью, а также может выдерживать стерилизацию паром.

Материалы довольно похожи. В то время как ULTEM 1010 лучше с точки зрения жесткости и тепловых свойств, ULTEM 9085 обладает превосходными ударопрочными свойствами и удобен для печати.

К недостаткам ULTEM относятся относительно высокая стоимость расходных материалов и очень высокие требования к оборудованию для успешной печати.

Наиболее распространенные области применения ULTEM:

-

Аналитическое контрольно-измерительное оборудование

-

Электрические изоляторы

-

Одноразовые и многоразовые медицинские приборы

-

Конструкционные компоненты

-

Подводные соединительные корпуса

-

Аэрокосмическая промышленность

К недостаткам нейлона относят:

- Склонность к деформации из-за большой усадки

- Более сложный в работе, чем ABS, PLA, PETG и SBS.

- Необходимость в герметичном хранении для предотвращения поглощения воды

- Проблематичность при постобработке. Материал очень устойчив к трению, а следовательно и к шлифовке.

Материал используется во многих производствах, так как обладает хорошей гибкостью и прочностью. Полиамид отлично подходит для механических деталей, требующих устойчивости к износу и легкости (шестеренки и т.д.). Он гораздо менее хрупкий, нежели пластики ABS и PLA и гораздо более гибкий, чем PETG.

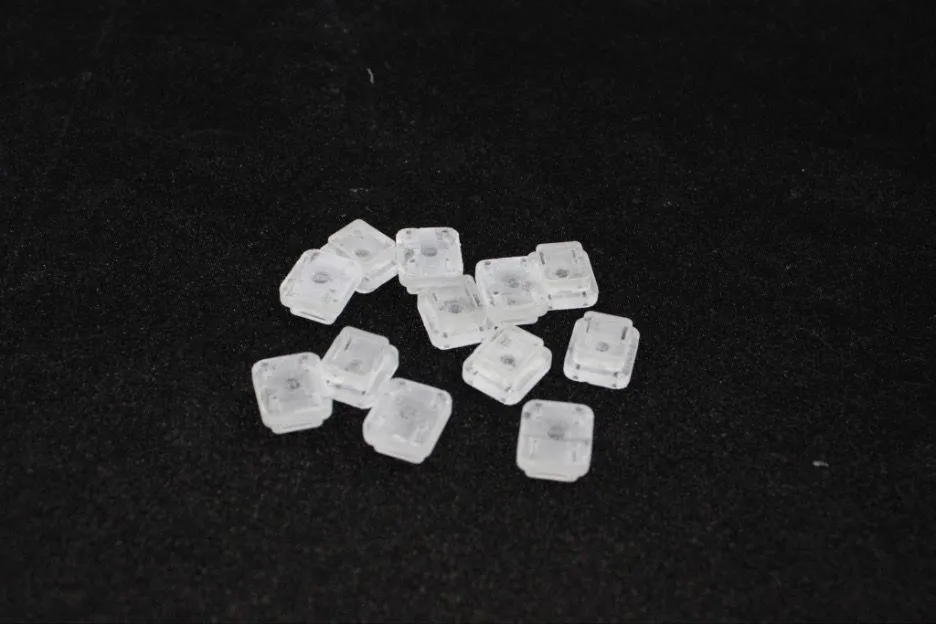

Фотополимерная смола в технологиях SLA, MJM, MJP, DLP и LCD

Изначально находящаяся в жидкой форме смола приобретает свою форму с помощью лазера и УФ-излучения. Светочувствительный материал состоит из мономеров, олигомеров, фотоинициаторов и добавок. Фотоинициаторы — это то, что поглощает свет и инициирует реакцию, которая запускает трансформацию смолы.

Универсальность фотополимерных смол заключается в том, что их свойствами можно манипулировать, корректируя рецептуру. Производители могут создавать смолы с широким спектром характеристик материала, изменяя типы и количество мономеров, олигомеров, фотоинициаторов и добавок. Таким образом, в материале могут изменяться такие параметры, как гибкость, твердость, прозрачность, цвет, устойчивость к высоким температурам и химическим веществам.

Смола как материал обеспечивает более высокую детализацию и сложность моделей, однако имеет относительную хрупкость. Такие характеристики отлично подойдут для создания мастер-моделей для литья в силикон и тестовых образцов, проверки образцов деталей на собираемость, зубных протезов, хирургических шаблонов и временных коронок.

К недостаткам печати фотополимерами относятся:

-

Высокая стоимость расходных материалов

-

Необходимость настраивать множество параметров: экспозиция, скорость движения лазера или проектора, глубина резкости и другие

-

Некоторые материалы для 3D-печати фотополимерами могут быть токсичными или иметь неприятный запах. Это может создавать проблемы при работе в закрытых помещениях и требовать использования специальных средств защиты

-

Ограниченная область построения

Технология SLA

Технология MJM

Технология LCD

Воск в технологиях MJM и MJP

Процесс многоструйной 3D-печати очень похож на технологию струйной печати. Материал напыляется с помощью множества сопел на платформу построения, после чего застывает.

Восковая 3D-печать в основном используется в качестве формы для литейного производства. Преимущество воска в том, что он вытапливается практически без остатка и не требует сложной обработки формы. 3D-технологии позволяют печатать воском практически любые конструкции и сочетать высокое качество со сложными конструкциями. А недостатком материала является высокая хрупкость, и это необходимо учитывать при постобработке моделей.

Основными сферами, где используется 3D-печать воском, являются ювелирное дело, исследования, машиностроение и др.

3D-принтеры могут одновременно печатать два типа воска:

-

Основной, который плавится при температуре около 70°C (в зависимости от типа воска) и создает объекты и функциональные прототипы.

-

Поддерживающий восковую или полимерную деталь при создании, он имеет самую низкую температуру плавления.

Полиамид (нейлон) в технологии SLS

Некоторые особенности нейлона – это высокая температура при спекании и высокая стойкость к истиранию. Однако модели, напечатанные технологией SLS, гигроскопичны (обладают пористостью, вследствие чего впитывают воду). Чтобы исправить такой недостаток, можно просто покрасить деталь, тем самым закрыть поры на поверхности.

Существуют виды полиамидов, которые могут быть сертифицированы и биосовместимы с пищевыми продуктами и кожей. Тем не менее, необходимы специальные условия для получения таких деталей, такие как: отдельное помещение и 3D-принтер, на котором печатаются детали исключительно сертифицированным материалом.

Термин «полиамид» или «нейлон» на самом деле расплывчат. Нейлон — это не один материал, а категория с широким спектром материалов. Рассмотрим ключевые типы, используемые в SLS-печати, такие как PA12, PA11, PA12cf, PA12gf, полистирол.

Благодаря низкой концентрации амидов, нейлон PA12 обладает малым влагопоглощением и имеет хорошую устойчивость к химическим веществам. Устойчив к УФ-излучению, поэтому может использоваться для деталей, находящихся на открытом воздухе. Такой вид материала подойдет для работы как профессионалам, так и начинающим.

Преимущества материала:

-

Прочность и долговечность: сочетание необычайной прочности и гибкости делает этот материал идеальным для широкого спектра промышленных применений.

-

Превосходная химическая стойкость: нейлон PA12, устойчивый ко многим маслам, смазкам, углеводородам и растворителям, идеально подходит для применения в таких областях, как химическая промышленность, автомобилестроение и производство медицинского оборудования.

-

Стабильность размеров: напечатанные детали сохраняют свою первоначальную форму и размер даже при нагрузках или экстремальных условиях окружающей среды, обеспечивая точность размеров и постоянство, необходимые во многих отраслях промышленности.

Недостатками считаются:

-

Ограничения по толщине: хотя нейлон PA12 идеально подходит для многих проектов 3D-печати, у него есть ограничения, когда речь идет о более толстых деталях или очень массивных компонентах. Это может потребовать более тщательного проектирования или использования специализированных методов печати.

-

Деформация: детали с большими плоскими поверхностями могут деформироваться. В процессе 3D-печати материал нагревается, и если разные части детали охлаждаются с разной скоростью, это может привести к возникновению внутренних напряжений в материале. Эти натяжения могут привести к тому, что части детали, которые быстрее остывают, изгибаются и деформируются, создавая деформации. Чтобы этого избежать, может потребоваться пост производственная работа или адаптация конструкции для обеспечения стабильности размеров.

Используется в таких отраслях, как:

-

Аэрокосмическая промышленность: производство легких, но прочных компонентов, таких как обтекатели и внутренние конструкционные детали самолетов.

-

Нефтяная и газовая промышленность: благодаря своей превосходной химической стойкости он часто используется для изготовления гибких трубопроводов и компонентов оборудования, устойчивых к нефти, газу и другим агрессивным жидкостям.

-

Автомобилестроение: производство внутренних и внешних деталей транспортных средств, таких как компоненты двигателя, накладки и прокладки.

-

Спорт и отдых: благодаря сочетанию прочности и гибкости он используется в производстве спортивного инвентаря, такого как теннисные ракетки, тренажеры и детали для велосипедов.

-

Электроника: детали используются в качестве изоляционного и защитного материала для кабелей, разъемов и корпусов электронных устройств благодаря своей устойчивости к температуре и химическим веществам.

-

Мода: наконец, он широко используется в индустрии моды, используется для производства прочных и легких аксессуаров, таких как пряжки для ремней, очки и компоненты обуви.

PA12 GF или Nylon 3200 Glass-filled (стеклонаполненный нейлон) долговечен и прочен, поэтому идеально подходит для технического использования. Материал используется во многих отраслях промышленности, таких как автомобильная, для изготовления деталей с требованиями к истиранию и износу. Таких, как жесткие корпуса, детали, используемые в повышенных температурных условиях (например, для конечных деталей в области двигателя), или для любого другого применения, требующего особенно высокой температуры тепловой деформации, низкого абразивного износа и специальной жесткости.

PA12 CF – композит с углеродным волокном. Его основным преимуществом являются электростатические рассеивающие характеристики. Материалы CF идеально подходят для работы при повышенных температурах и с высокими эксплуатационными характеристиками, а также там, где требуется высокая жесткость.

Натуральный белый нейлон PA11 обладает более высокой ударопрочностью и эластичностью по сравнению с вариантами нейлона PA12 без наполнителя. Из материала производят прочные гибкие детали с превосходным качеством поверхности и детализацией. Он долговечен, ударопрочен и имеет высокое растяжение при разрыве.

Отрасли применения PA11:

-

Автомобильная промышленность. PA11 обладает хорошей ударопрочностью, что делает его особенно подходящим для производства деталей интерьера автомобиля.

-

Строительство. Материал выдерживает высокие механические нагрузки, что делает его идеальным решением для изготовления петель.

Полистирол используется в данной технологии исключительно для создания мастер-моделей для литья, так как является выжигаемым материалом с почти нулевой зольностью. Он имеет низкую ударную вязкость и низкую температуру плавления и не предназначен для функциональных деталей.

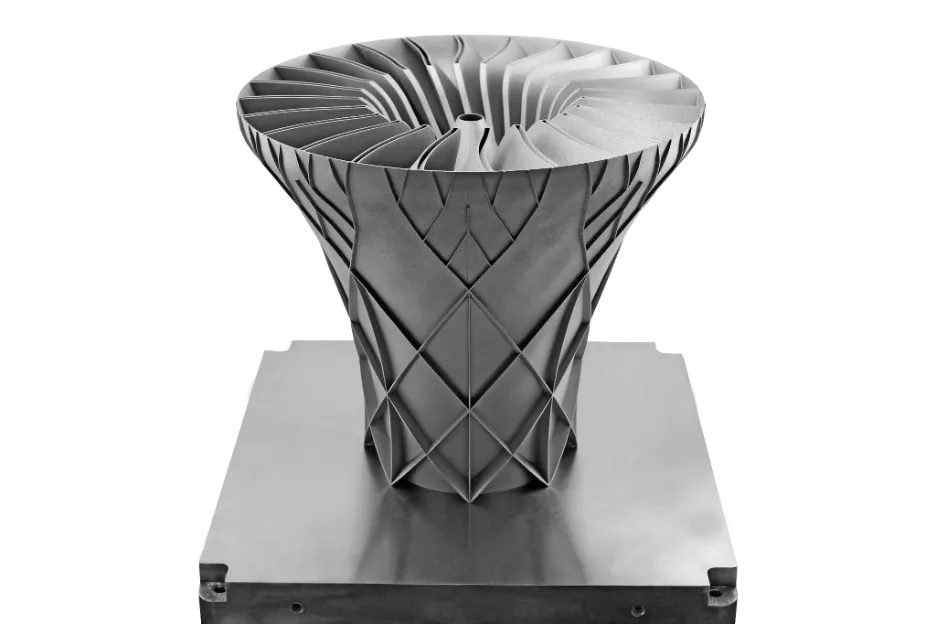

Металл в технологии SLM

Однако металл – достаточно сложный материал для работы, особенно если вы только начинаете свой путь в аддитивных технологиях. Порошкообразные металлические материалы стоят дороже, чем не порошкообразные (например, заготовки или прутки). Деталям необходима постобработка, что может привести к более низкой точности геометрии и размеров. Проектирование металлических 3D-деталей может быть сложным и требовать услуг профессиональных инженеров, а размер деталей ограничен объемом камеры 3D-принтера.

Самыми востребованными видами металла являются: титан, алюминий и его сплавы, никелевые сплавы, нержавеющая сталь и др. Эти материалы покрывают потребности большинства промышленных применений, от аэрокосмической до медицинской.

Для титана TiAl6V4 характерна высокая прочность, износоустойчивость, стойкость к коррозии и маленький вес, относительно других видов сплавов.

Детали, изготовленные из титана методом 3D-печати, обладают механическими свойствами, сравнимыми с фрезерованной металлической деталью. А выигрышное сочетание свойств титана и способности 3D-печати сокращать отходы и создавать сложные и легкие конструкции позволила широко использовать материал, несмотря на высокую стоимость.

Титан TiAl6V4 используется в таких отраслях, как:

-

Аэрокосмическая: помогает снизить вес высоконагруженных деталей (двигателей, деталей корпуса)

-

Медицина: титан также известен своей биосовместимостью, что делает его идеальным выбором для имплантатов

-

Автомобилестроение

-

Энергетика

-

Ювелирное дело

Алюминий AlSi10Mg обладает хорошим соотношением прочности к весу, устойчивостью к высоким температурам и коррозии, а также хорошей прочностью на разрыв. AlSi10Mg также проявляет свойства тепло- и электропроводности, поэтому конечные детали подвергаются снятию напряжения.

Применение AlSi10Mg:

-

Отрасли, требующие легких деталей, такие как автомобильная и авиационная промышленность

-

Производство деталей сложной формы со сложными внутренними каналами или очень тонкими стенками.

-

Общеинженерные узлы и детали, подверженные высоким нагрузкам

-

Аэрокосмические и автомобильные компоненты

Медный сплав CuSn10 обладает хорошей пластичностью и формуемостью, устойчив к коррозии. Электро- и теплопроводный и экологичный, а также пригодный для вторичной переработки.

Тем не менее, CuSn10 имеет ряд недостатков:

-

Снижение прочности при высоких температурах

-

Тяжелый вес по сравнению с алюминиевым сплавом

-

Не подходит для высоконагруженных конструктивных элементов

-

Ограничения использования при контакте с пищевыми продуктами

Чаще всего медный сплав используют для:

-

Деталей автомобилей, таких как радиаторы, теплообменники и другие компоненты, требующие эффективного отвода тепла

-

Электрических разъемов и контактов

-

Его легкость в обработке и возможность получения высококачественных поверхностей делают его отличным выбором для создания прототипов и моделей

Нержавеющая сталь 316L(07Х18Н12М2) представляет собой низкоуглеродный стальной сплав, который сочетает в себе превосходную прочность, высокую пластичность и хорошие тепловые свойства. Обладает высокой устойчивостью к коррозии и подходит для компонентов, используемых в аэрокосмической, медицинской и автомобильной промышленностях.

Примеры:

-

Хирургический инструментарий

-

Компоненты машин

-

Вспомогательные средства для производства

-

Применение в пищевых продуктах

Сплав на основе никеля и хрома или Inconel 718. Такой сплав обеспечивает превосходную прочность, термостойкость до 700 °C и высокую стойкость к окислению и коррозии.

Он является хорошим выбором для функциональных прототипов и высокопроизводительных деталей в аэрокосмической и автомобильной промышленностях, благодаря своей способности выдерживать серьезные механические нагрузки и деформации в экстремальных условиях. Примеры таких деталей: компоненты реактивных двигателей, газовые турбины, помпы, вентили, трубы, винтовые лопасти и т.д.

Таким образом, при выборе материала важно учитывать его особенности, а также ваши цели. Правильно подобранный материал поможет достигнуть желаемого результата при меньших затратах как денежных, так и временных.

Специалисты компании 3DVision обладают многолетним накопленным опытом работы с технологиями аддитивного производства и помогут подобрать именно тот материал для 3д-печати, который оптимальнее всего подойдет под ваши задачи. Чтобы получить консультацию, свяжитесь с нами по телефону +7 (800) 333-07-58, электронной почте prototyping@3dvision.su или заполните форму на сайте.

Реклама. OOO "3Д Вижн". ИНН: 7802253640