Кейс 3DVision: 3D-сканирование и печать части трубы для авиационной промышленности

Современные технологии 3D-сканирования и 3D-печати открывают невероятные возможности для промышленности, инженерии и производства. В этой статье мы расскажем о процессе сканирования деформированной трубы с помощью высокоточного 3D-сканера ScanLine EasyScan UE PRO, обратном проектировании её цифровой модели и последующей печати на 3D-принтере Eplus3D EP-M260 с использованием технологии селективного лазерного сплавления (SLM).

Итак, к нам в офис принесли часть трубы. Она используется в авиационной промышленности, а точнее в противообледенительной обработке воздушных судов. Подобная процедура представляет собой крайне важный этап подготовки летательных аппаратов к полету в условиях снегопада и образования льда.

Этап 1: 3D-сканирование с помощью ScanLine EasyScan UE PRO

Первым шагом в процессе стало создание цифровой модели деформированной трубы. Для этого был использован профессиональный 3D-сканер ScanLine EasyScan UE PRO, который отличается высокой точностью (до 0,014 мм) и скоростью работы (1 850 000 точек/с).

Этот сканер идеально подходит для работы с объектами сложной геометрии, такими как трубы, благодаря своей способности захватывать мельчайшие детали поверхности, включая деформации и неровности.

Процесс сканирования проходил следующим образом:

-

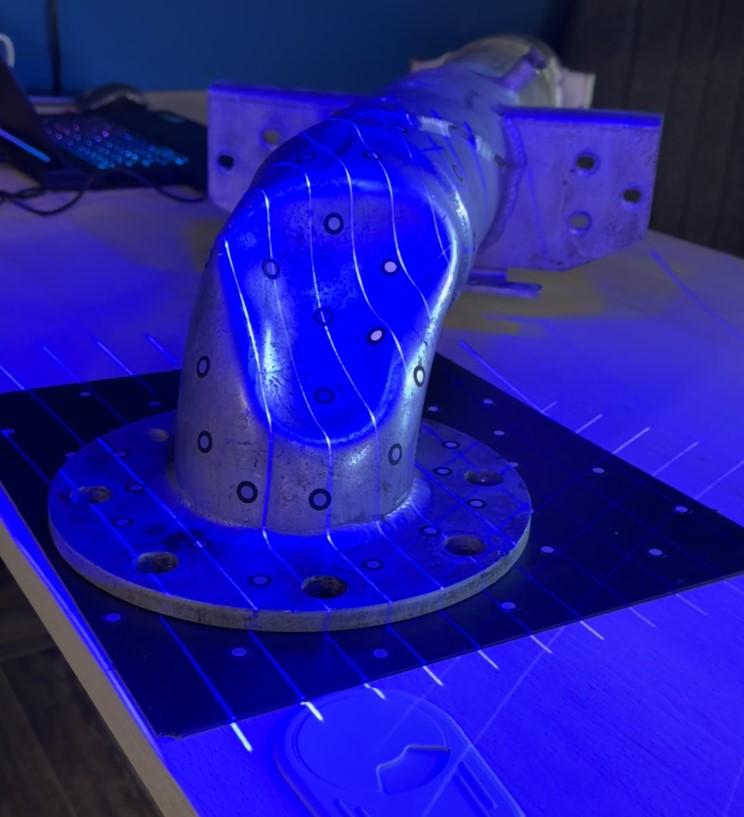

Подготовка объекта: Труба была размещена в зоне сканирования. Для ориентации сканера в системе координат на деталь нанесены референсные точки: маркеры.

-

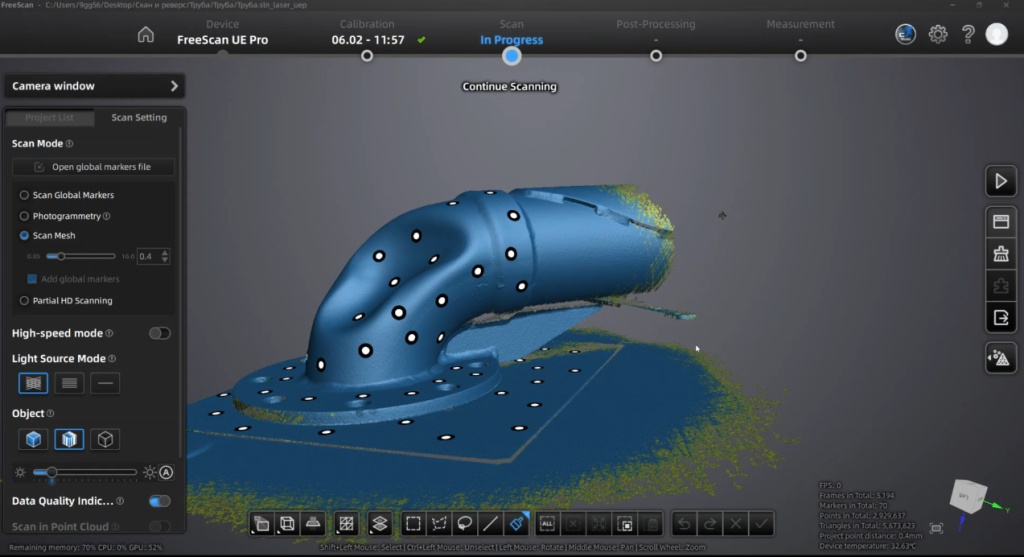

Сканирование: ScanLine EasyScan UE PRO использует 26 лазерных линий для создания точной 3D-модели. Сканер последовательно фиксировал данные с разных ракурсов, чтобы покрыть всю поверхность трубы, включая участок с деформацией. Процесс занял всего несколько минут благодаря высокой скорости работы устройства.

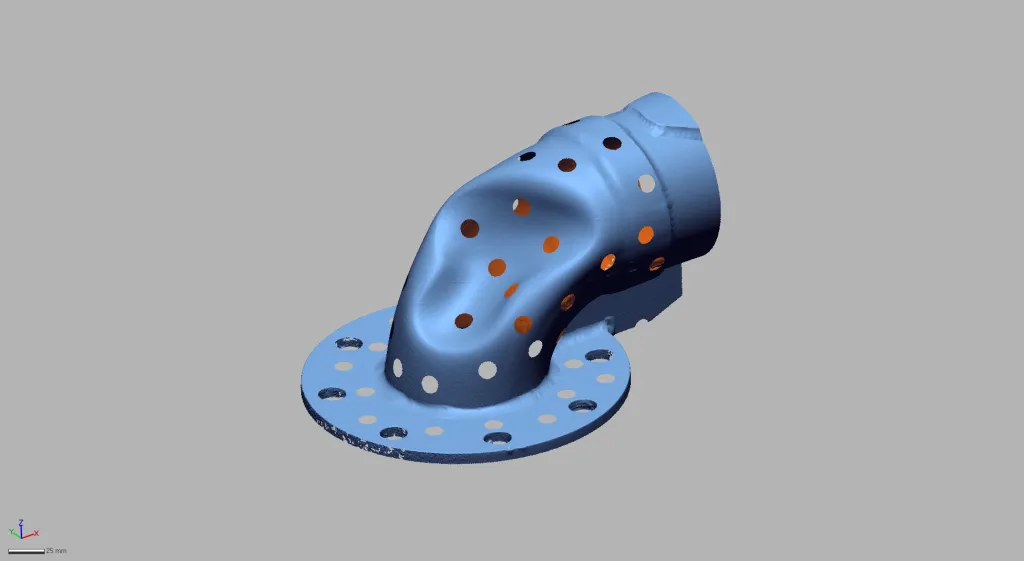

3. Обработка данных: Полученные данные были загружены в специализированное программное обеспечение сканера, где нам показывается облако точек. На этом этапе были устранены возможные шумы и неточности, а также зафиксирована вся деформация оригинальной трубы.

Итогом стал высокоточный цифровой двойник деформированной трубы, который полностью повторял её геометрию и размеры с погрешностью менее 0,05 мм. Однако, поскольку целью было создание ровной детали, следующий шаг заключался в исправлении модели.

Этап 2: Исправление цифровой модели для создания ровной детали

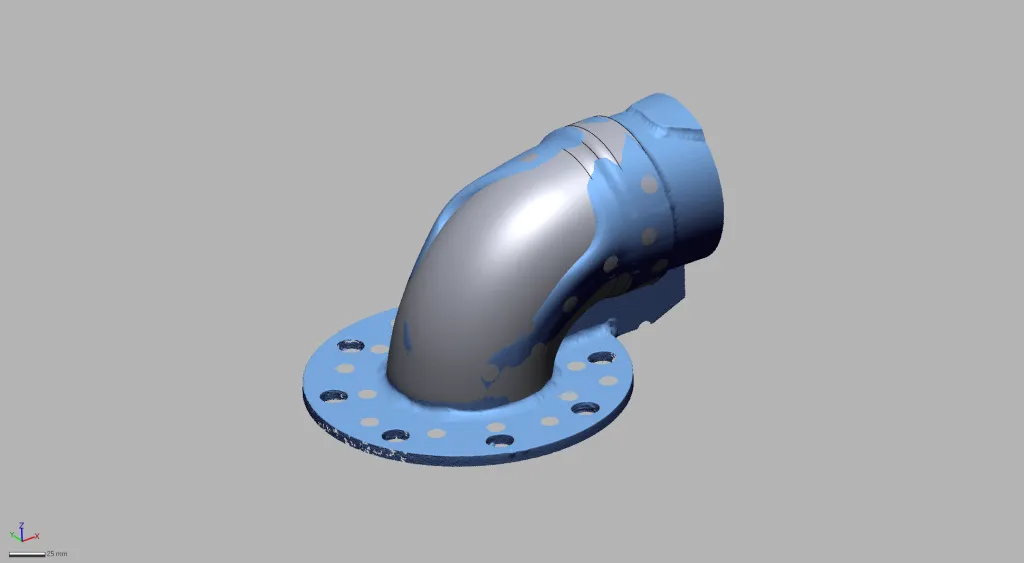

После получения точной 3D-модели деформированной трубы наш инженер приступил к обратному проектированию (или реверс-инжинирингу, о том, что это такое, мы подробно рассказывали в статье), чтобы устранить поврежденные участки и создать идеально ровную деталь. Этот процесс включал следующие действия:

-

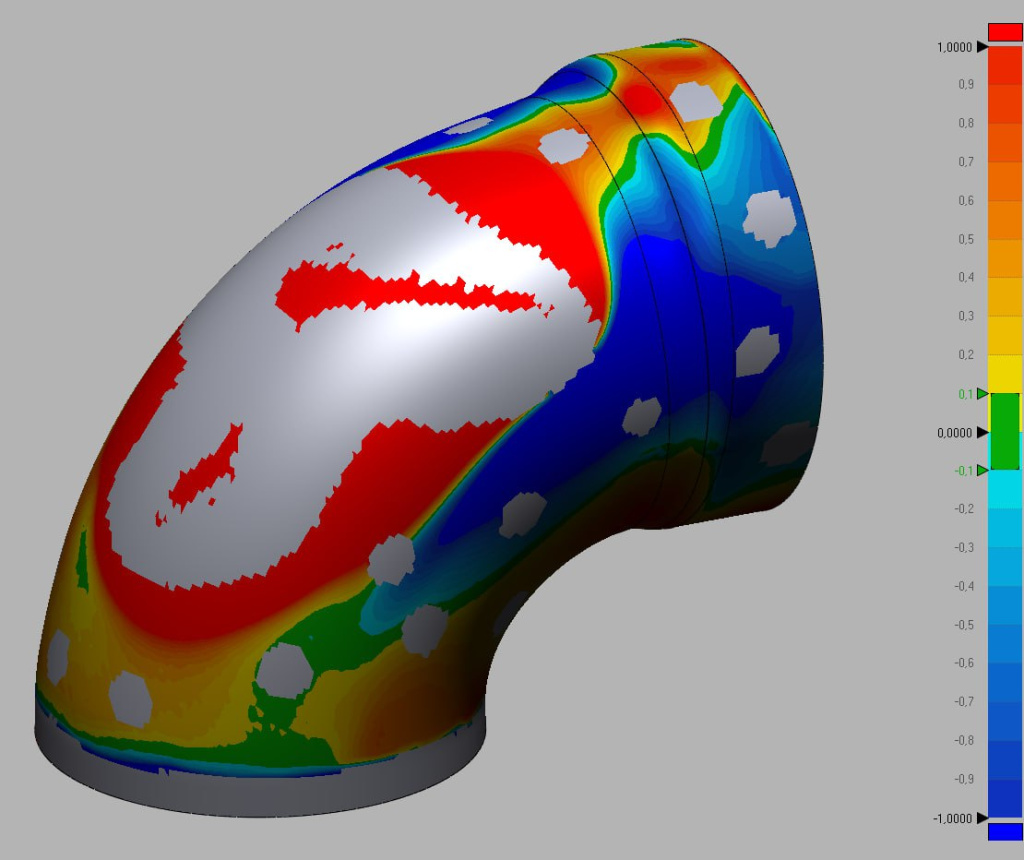

Построение 3д модели: наш инженер выровнял скан изделия в координатах, сделав несколько срезов,а затем построил параметризованную модель по отсканированным данным. Для этого процесса мы использовали программное обеспечение Geomagic Design X. Деформированный участок был восстановлен до исходной формы, основываясь на предполагаемых начальных параметрах трубы (диаметр, толщина стенок и длина). Для этого применялись алгоритмы выравнивания и симметрии, чтобы гарантировать равномерность и точность.

-

Проверка модели на соответствие: проверка параметрической модели на основе результатов сканирования, таких как разрывы в сетке или несоответствия размеров.

3. Финализация: итоговая модель была экспортирована в формат STL, подходящий для 3D-печати, с сохранением всех необходимых параметров для дальнейшего производства.

Этот этап позволил превратить цифровую модель деформированной трубы в идеально ровную деталь, готовую к воплощению в физической форме.

Использование специализированного ПО для редактирования 3D-моделей продемонстрировало гибкость технологий, позволяющих не только копировать объекты, но и улучшать их характеристики.

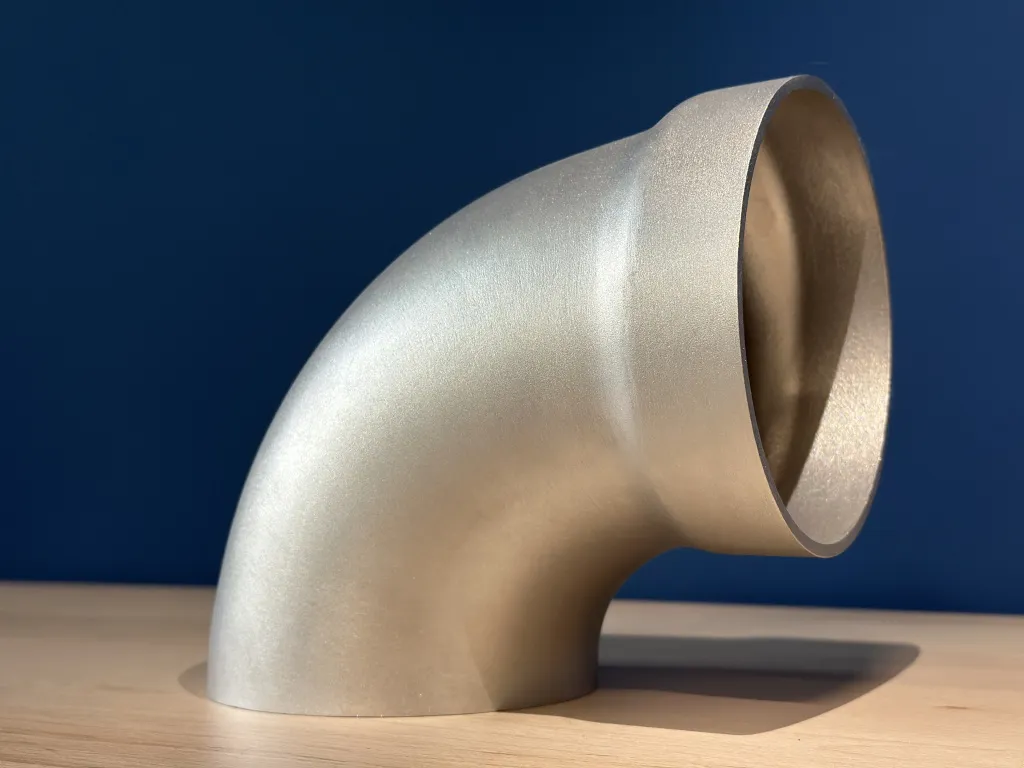

Этап 3: 3D-печать на Eplus3D EP-M260 с технологией SLM

Для печати исправленной части трубы был выбран промышленный 3D-принтер Eplus3D EP-M260, работающий по технологии селективного лазерного сплавления (SLM). Эта технология идеально подходит для создания металлических деталей с высокой прочностью и точностью, что особенно важно для таких элементов, как трубы, которые могут подвергаться значительным нагрузкам.

Процесс печати включал следующие шаги:

-

Подготовка модели: исправленная цифровая модель части трубы была загружена в программное обеспечение VoxelDance Additive для подготовки к печати. На этом этапе были настроены параметры печати, такие как толщина слоя, мощность лазера и ориентация детали на рабочей платформе. Также был выбран материал — в данном случае использовался металлический порошок алюминия AlSi10Mg. Этот сплав широко применяется в 3D-печати благодаря своим отличным механическим свойствам, включая высокую прочность, легкость и хорошую коррозионную стойкость, что делает его подходящим для производства функциональных деталей, таких как трубы.

-

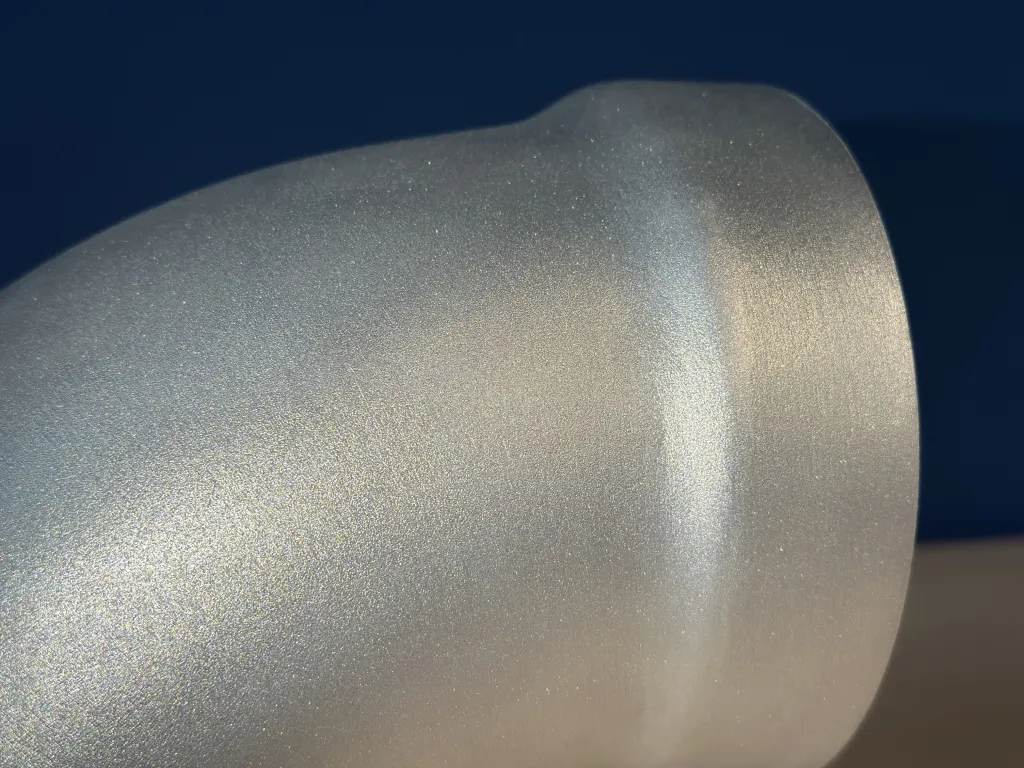

Печать: технология SLM заключается в послойном сплавлении металлического порошка с помощью мощного лазера. Eplus3D EP-M260 с высокой точностью наносил тонкие слои порошка (толщиной 20-50 микрон), а лазер сплавлял материал в соответствии с заданной геометрией. Использование алюминия AlSi10Mg позволило добиться оптимального баланса между весом детали и её прочностью. Процесс занял несколько часов, но результат оправдал ожидания: деталь получилась идеально ровной и соответствующей исправленной модели.

-

Постобработка: после завершения печати деталь была извлечена из камеры принтера, очищена от остатков порошка и подвергнута дополнительной обработке для удаления поддерживающих структур и сглаживания поверхности. Это позволило добиться идеального внешнего вида и точности размеров. Кроме того, свойства алюминия AlSi10Mg обеспечили детали дополнительную устойчивость к внешним воздействиям, что особенно важно для её дальнейшего применения. А про способы постобработки металлических изделий после печати можно почитать в нашей статье.

Результаты и преимущества технологии

Итогом работы стала точная копия части трубы, напечатанная из металла с использованием технологии SLM. Деталь была идеально ровной, без каких-либо следов деформаций, присутствовавших в оригинале, и полностью соответствовала заданным размерам и характеристикам.

Среди ключевых преимуществ данного подхода можно выделить:

-

Высокая точность: ScanLine EasyScan UE PRO обеспечил создание цифровой модели с минимальной погрешностью, а Eplus3D EP-M260 воплотил исправленную версию в реальность с сохранением всех деталей.

-

Скорость: Технологии позволили сократить время на создание запасной части, что особенно важно в условиях срочного ремонта на производстве.

-

Экономия ресурсов: 3D-печать минимизирует отходы материала по сравнению с традиционными методами обработки металла.

-

Преимущества материала: Использование алюминия AlSi10Mg обеспечило детали легкость, высокую прочность и устойчивость к коррозии, что делает её подходящей для применения в различных условиях.

Заключение

Использование 3D-сканера ScanLine EasyScan UE PRO и 3D-принтера Eplus3D EP-M260 с технологией SLM демонстрирует, как современные технологии могут революционизировать процессы производства и ремонта. Сканирование деформированной трубы, исправление её цифровой модели и печать ровной детали — это яркий пример того, как можно не только воссоздавать объекты, но и улучшать их. В будущем подобные решения станут ещё более доступными, позволяя решать сложные задачи в кратчайшие сроки и с максимальной эффективностью.

Подписывайтесь на наши новости, чтобы не пропустить больше интересных кейсов нашего производства. Если вы хотите воплотить свои идеи в реальность, пишите нам на почту mail@3dvision.su!

Напоследок предлагаем посмотреть небольшое видео о данном кейсе:

Реклама. OOO "3Д Вижн". ИНН: 7802253640