Компания Omni3D оформила патент на уникальную технологию охлаждения FFF-экструдеров

Польская компания-производитель 3D-принтеров Omni3D запатентовала инновационную технологию Omny3D Cooling Systems, позволяющую пользователям наиболее эффективно охлаждать экструдеры печатного оборудования при изготовлении деталей из филаментов методом FFF.

По заявлению представителей фирмы Omny3D, новая технология стабилизирует температуру пластика во время его подачи и плавления. За счет этого объединенная система экструдера и печатающей головки обеспечивает производство объектов «значительно лучшего качества». Производитель ожидает, что получение американского патента ускорит распространение данной технологии в прибыльном сегменте рынка трехмерной печати FFF.

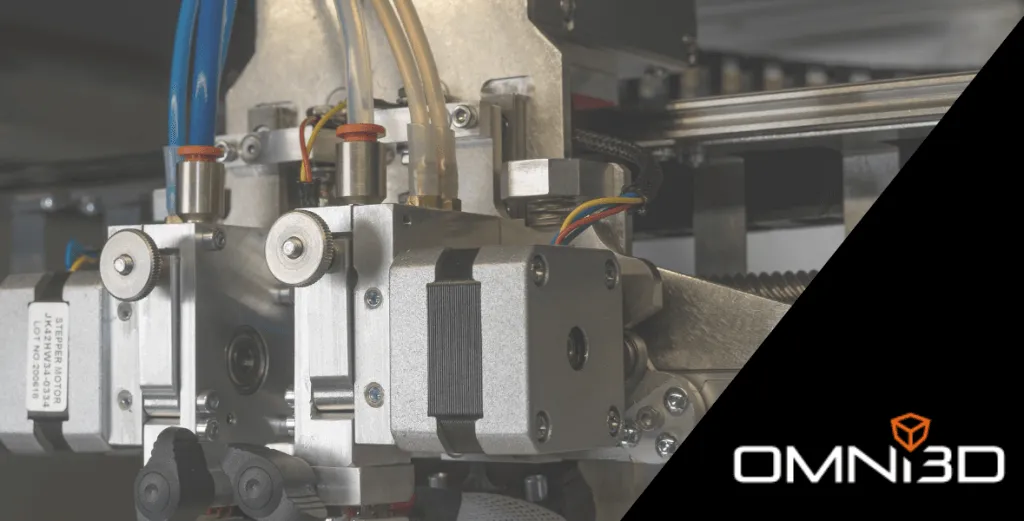

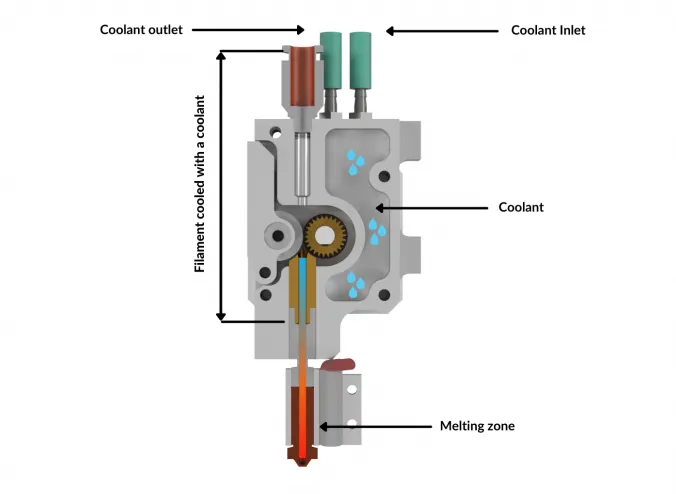

Печатающая головка с системой охлаждения Omni3D. Фото Omni3D.

«Мы хотим предоставить пользователям лучшие в своем классе решения для 3D-печати, которые позволят получать детали с исключительной точностью размеров и стабильностью», - говорит генеральный директор Omni3D Павел Робак. «Я горжусь тем, что мы можем принести дополнительную пользу 3D-сообществу и что наш патент теперь одобрен на рынке США. Мы считаем, что наше решение представляет собой важное усовершенствование в технологии процесса экструзии».

Разработки Omni3D

С момента своего основания в 2013 году компания Omni3D значительно расширила сферу своей деятельности. Теперь в ее клиентскую базу входят как крупные транснациональные корпорации (Siemens, MAHLE), так и оборонные предприятия (BAE Systems и др.). В настоящее время бренд предлагает несколько версий 3D-принтеров Omni200, Omni500 Lite,Factory 2.0, Factory 2.0 Net, а также пластиковые филаменты, разработанные для удовлетворения потребностей сферы образования, автомобилестроения и промышленности.

В рамках производства линейки 3D-оборудования компания Omni3D выпустила набор удобных для пользователей систем с возможностями масштабирования и высокими мощностями. Каждый пользователь имеет возможность выбрать систему, более всего подходящую для решения его задач.

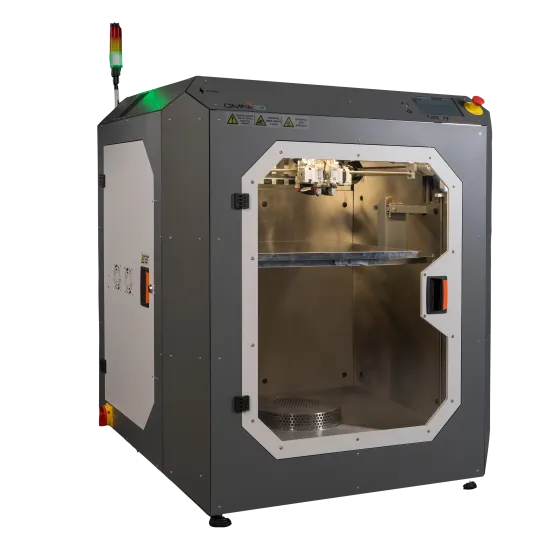

В частности, модель начального уровня OmniStart имеет объем печати 200х200х150 мм и максимальную температуру нагрева печатной головки 260 градусов. Более мощная система Omni500 предлагает больший объем печати, а ее печатающие головки способны безопасно работать при температуре до 360 градусов. Для инженеров, которые ищут FFF-принтер, способный решать задачи повышенной сложности, подойдет устройство Omni3D Factory 2.0 с еще большей областью построения. Модель имеет габариты 500х500х500 мм, оснащена закрытой нагревательной камерой и способна создавать широкоформатные печатные объекты из инженерного пластика Thermec Zed, а также из промышленных термопластов CPFA и ABS.

Ранее компания Omni3D применяла свои технологии при печати трехмерных прототипов для польского суперкара Hussarya, который постоянно подвергался модернизации и за 8 лет прошел путь от первоначального дизайна до гоночного автомобиля GT3.

Также Omni3D сотрудничает с Кипрским технологическим университетом с целью разработки 3D-печатного биотопливного реактора, способного превращать углекислый газ в альтернативное топливо.

Система охлаждения Omni3D

Несмотря на то, что технология FFF является самой распространенной на рынке 3D-печати, компания Omni3D утверждает, что этот аддитивный метод имеет еще много аспектов, требующих дальнейших исследований. В частности, один из таких аспектов, доставляющий массу неудобств пользователям – перегрев экструдера. Представители компании отмечают, что без охлаждения пластиковые филаменты могут нагреваться до температуры размягчения, что приведет к их деформации в области подачи экструдера. В свою очередь, это может привести к тому, что система зубчатых колес экструдера начнет «вгрызаться» в материал. В результате изменится количество подаваемого филамента, вследствие чего готовые модели могут иметь дефекты и не соответствовать необходимым требованиям качества.

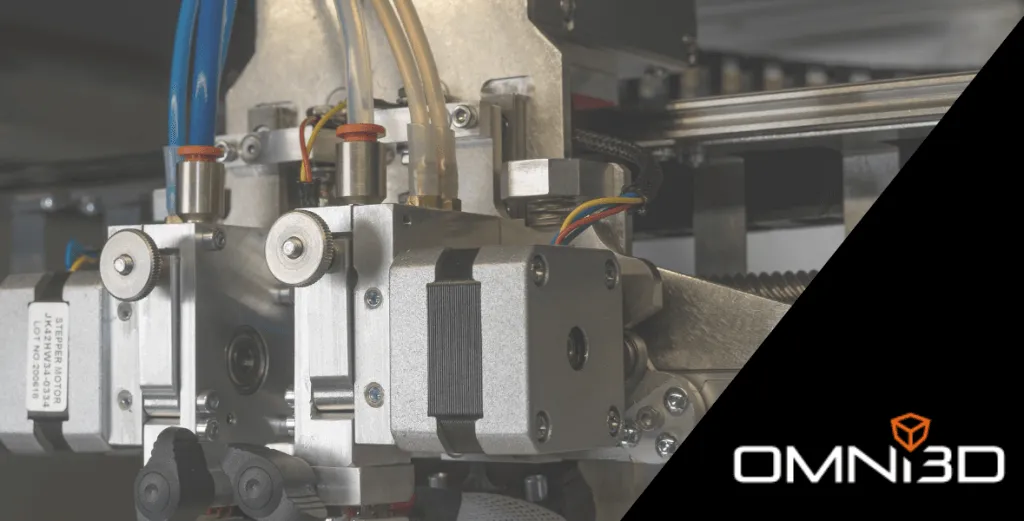

Для решения проблемы перегрева компания Omni3D разработала уникальный метод охлаждения экструдера на участке, где нить накала «зажата» между прижимным подшипником и шестерней. Такой подход способствует стабильной и повторяемой экструзии пластиковых филаментов.

Схема системы охлаждения Omni3D. Фото Omni3D.

В ходе исследований специалисты Omni3D обнаружили, что ключом к стабилизации температуры экструзии является оптимизация условий работы систем зажима филамента с накаткой в FFF-оборудовании. Эти системы должны оставаться достаточно холодными, чтобы обеспечивать нужную степень усилия прижима нити к печатающим головкам. Чтобы добиться этого, инженеры Omni3D разработали новую конструкцию экструдера с корпусом, также выполняющим функцию теплоотвода.

По сути, экструдер, созданный специалистами Omni3D, функционирует и одновременно поглощает тепловую энергию своим корпусом, а затем передает ее через охлаждающую жидкость в радиатор, который сбрасывает излишки тепла в окружающую среду. Создав систему из алюминия и титана и избежав необходимости установки специального теплоотвода, производитель сделал конструкцию более легкой, компактной и производительной.

В то же время, обновленный экструдер способствует минимизации риска размягчения материалов на неправильной, более ранней стадии, что снижает вероятность недостаточной или, наоборот, излишней экструзии, а также улучшает работу двигателей FFF-принтеров. По сравнению с просто настройкой характеристик материала в g-коде, система также предоставляет пользователям больше контроля над количеством подаваемого филамента и точностью построения.

«Основная идея системы заключается в снижении температуры пластикового филамента в нагретой камере», - объясняет Кшиштоф Кардах, главный технолог компании Omni3D. «Стабилизируя свойства материала при температуре, далекой от размягчения, система обеспечивает более стабильную транспортировку филамента от экструдера к соплу. Эта особенность позволяет 3D-принтерам Omni3D работать с разными типами пластиков и обеспечивает больший контроль над давлением при подаче пластифицированного филамента».

«Без охлаждения филамент в экструдере может нагреваться до температуры размягчения. В нагретом состоянии после сжатия в экструдере нить может деформироваться и ее круглое сечение может приобрести эллиптическую форму. Из-за этого шестерня будет еще больше «кусать» филамент, снижая эффективное количество подаваемого материала. Охлаждая экструдер на том участке, где нить «зажата» между прижимным подшипником и шестерней экструдера, мы получаем очень стабильное и повторяющееся количество экструдированного материала», - добавляет Кшиштоф.

Фабрика Omni3D 2.0 NET. Фото Omni3D.

Конструкция экструдера, запатентованная в США

После внедрения экструдеров новой конструкции в свои 3D-принтеры компания Omni3D запатентовала данную технологию в США. Получив патент под номером «US 2019/0184633 A1», фирма стала обладателем первого в стране патента не только на конструкцию теплоотводящего экструдера, но и на модульную систему сборки печатающей головки, которая обеспечивает дополнительную защиту от возможных ошибок при печати.

С точки зрения практики двухголовочная конструкция устройства облегчает переключение печатающих головок, что позволяет пользователям контролировать температурные параметры размягчения двух филаментов одновременно. Кроме того, что система позволяет использовать разные типы материалов для печати основы и опорных элементов детали, она также помогает сохранять их холодными до и во время подачи нити, обеспечивая повышенную стабильность печатного процесса.

«Благодаря использованию этой запатентованной технологии система Omni3D не только является одной из самых универсальных в своей сфере применения, но и стабилизирует работу принтера в целом», - заключает Томаш Гарниец, менеджер по глобальным продажам Omni3D. «Наряду с технологическим аспектом, это делает 3D-принтеры, оснащенные системой с охлаждающими элементами, устройствами, которые позволяют лучше контролировать печатный процесс и гарантируют стабильность на протяжении многих часов печати».