Методы обработки поверхности 3D-печатных деталей

Аддитивное производство за последние годы значительно увеличило свои масштабы, эволюционировав из специализированной технологии в широко используемый промышленный метод, который охватывает все этапы — от прототипирования до производства готовых деталей. Благодаря различным технологиям 3D-печатная деталь может быть использована как конечное изделие уже сразу после печати, однако для получения моделей высокого качества требуется использование различных методов постобработки.

Постобработка включает в себя любую работу, которая выполняется после того, как деталь покинула 3D-принтер, включая, помимо прочего, очистку и даже окраску. Методы постобработки в 3D-печати столь же разнообразны, как и технологии изготовления, и у каждого из них есть свои особые требования. Но почему этот этап является одним из ключевых в 3D-печати?

В 3D-печати постобработка используется в основном для улучшения эстетики изготовленных деталей и/или улучшения их свойств — например, чтобы сделать поверхность более гладкой.

Для улучшения эстетики деталей применяются две основные категории: обработка поверхности и окраска. Сегодня доступны различные технологии, позволяющие изменять внешний вид детали — как путем добавления материала, так и за счет удаления при механической обработке.

Конечно, постобработка также имеет свои проблемы и ограничения, которые рынок пытается решить уже несколько лет. Одним из самых больших препятствий для постобработки в 3D-печати является время, которое она занимает. Эти этапы все еще слишком трудоемки и не позволяют в полной мере воспользоваться сокращенным временем производства, предлагаемым самой 3D-печатью. В результате поиск автоматизированных процессов стал приоритетом для многих специалистов в этом секторе.Обработка FDM

.png)

Наше производство обладает большим парком FDM-принтеров разного назначения. Но все эти принтеры объединяет особенность технологии – видимые линии слоев. Для их удаления одним из наиболее часто используемых методов является шлифование. Эта ручная операция подразумевает использование грубого материала: наждачной бумаги с разной зернистостью (от P120 до 1000). Начинаем с более грубой, заканчиваем более щадящей поверхностью для удаления линий слоев и обеспечения однородной отделки без дефектов. Также выбор того или иного показателя зернистости может зависеть от самого материала, его текстуры и требований заказчиков.

.png)

Дополнительно мы используем шлифовальные губки для сглаживания царапин, которые могли остаться после наждачной бумаги; их диапазон зернистости варьируется от 80 до 240. Этот метод особенно полезен, когда необходимо нанести какое-либо последующее покрытие на поверхность, которая должна быть гладкой для оптимального нанесения и получения равномерной текстуры без дефектов. Однако такой способ вполне подходит и для других технологий, например, SLA. Главным недостатком шлифовки наждачной бумагой, конечно же, является сложность, а иногда даже невозможность обработать детали со сложной геометрией, поднутрениями и т.д.

.png)

В таком случае мы используем другие инструменты, как, например, нож-скальпель. Он отлично подходит для обработки деталей, в которых имеются решетчатые элементы и отверстия. Для тех же целей мы используем дремель с различными насадками. Его мы можем применять как для обработки поверхностей изделия, так и для труднодоступных элементов модели. Шлифовка вручную – это трудоемкий и кропотливый процесс, а с моделями высокой детализации сложность в обработке многократно возрастает. По этой причине на рынке существуют автоматические шлифовальные инструменты.

.png)

Обработка SLA

.png)

Технология SLA (Stereolithography), которую мы зачастую используем для создания мастер-моделей, наиболее требовательна к механической обработке изделия. После печати деталь требует нескольких этапов: отделение от поддержек; промывка в спирте для удаления остатков смолы; финальная ручная очистка щетками, губками и специализированным инструментом. Хотя многие автоматизируют процесс с помощью ультразвуковых ванн, наш опыт показывает, что механическая обработка часто обеспечивает более качественный результат. Завершающим этапом является засветка в УФ-камере для закрепления всех физико-механических свойств материала. А уже ситуативно деталь могут обработать наждачной бумагой и прочими инструментами, упомянутыми ранее. Ознакомиться более подробно с постобработкой SLA-печати в нашей статье.

.png)

Обработка SLS

Главное преимущество технологии SLS (Selective Laser Sintering) – отсутствие поддерживающих структур. Это сильно сокращает время на обработке, экономит силы оператора, используемый материал и, что немаловажно, исключает следы от поддержек.

.png)

После печати изделие обрабатывается от лишнего порошка щеточками или другими инструментами, наподобие иглы, для комфортной очистки деталей со сложной геометрией и мелкими элементами. А уже после этого напечатанные изделия можно отправлять на пескоструйную обработку.

.png)

Поскольку напор воздуха очень высок, при обработке следует учитывать габариты детали, чтобы случайно ее не накалить; в противном случае цвет может поменяться с белого на серый, а детали с тонкими стенками можно и вовсе прожечь и привести деталь в непригодность. Это важно учитывать, если заказчику необходимо сохранить первоначальный однородный цвет изделия. После пескоструйной обработки детали можно отправлять в галтовку. Ее мы применяем, чтобы сгладить углы и придать изделию глянцевость. Выбор использовать ее или нет будет зависеть от конкретных требований к детали и желаемого результата. Подробная статья про постобработку SLS тоже имеется в нашем блоге, ознакомиться с ней можете здесь.

.png)

Обработка MJM

.png)

MJM — технология с беспрецедентной точностью на сегодняшний день, которая, как и все остальные, нуждается в постобработке. Однако ее ключевое преимущество — минимальное вовлечение оператора на этом этапе.

Начнем с печати. Первым этапом печатается дополнительный, более легкоплавкий поддерживающий слой высотой 2 мм. Так делается для того, чтобы отделить напечатанное изделие: мы нагреваем стол до определенной температуры, при которой растапливается только поддерживающий слой, после чего легко можем отделить модель. Таким образом мы не расплавим материал самой модели и избежим дефектов при отделении от печатного стола.

.png)

Далее в контейнерах мы смешиваем специальный раствор из этилового спирта, полипропилена и изопропилового спирта. Раствор разогревается до нужной температуры, будущие детали опускаются в емкость, в котором изделие перемешивается. После полного растворения поддерживающих структур деталь погружается во вторую ванну. Здесь, в растворе с пониженным содержанием полипропилена, происходит завершающая очистка за более короткое время: удаляются остатки воска и жировые загрязнения. После нескольких циклов обработки растворы полностью заменяются из-за быстрого испарения и потери концентрации состава. Так как детали довольно мягкие и хрупкие (особенно с мелкой детализацией), их необходимо хранить в синтепоне, чтобы они, при неправильном расположении на плоскости, не провисли под собственным весом.

.png)

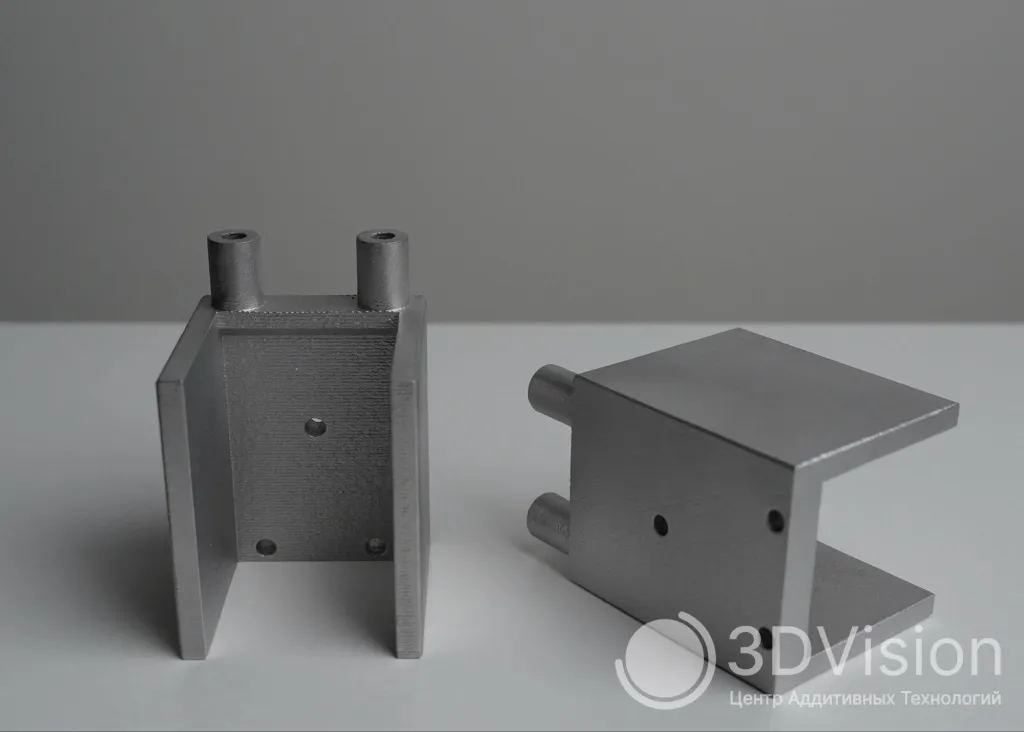

Обработка SLM

Еще одна технология, пользующаяся большой популярностью на нашем производстве, — SLM. 3D-печать методом селективного лазерного плавления идеально подходит для создания деталей сложной геометрической формы и с высокой плотностью. Механические свойства таких изделий схожи с получаемыми при работе на станках ЧПУ. Из обязательных этапов обработки можно выделить: охлаждение стола и моделей, термообработку, отжиг, закалку, отпуск, отделение моделей от стола построения, удаление поддержек, финальную обработку поверхности, а также дополнительную постобработку, если она требуется. Узнать подробно про полный цикл работы с такими изделиями вы можете в нашей статье “постобработка при SLM-печати”.

.png)

Как мы знаем, аддитивные и субтрактивные технологии могут использоваться взаимодополняюще, чтобы объединить преимущества обоих методов. Среди наиболее известных субтрактивных производственных систем мы находим обработку на станках с ЧПУ, которая, хотя и не является строго методом постобработки, может использоваться в качестве ресурса для качественной обработки поверхности в 3D-печати. В связи с этим на рынке представлен ряд гибридных производственных решений, которые интегрируют оба процесса для ускорения этапов производства.

Заключение

Постобработка — наиболее трудоемкий этап 3D-печати, требующий высочайшего профессионализма. Именно таким опытом обладают наши специалисты, ежедневно выполняя десятки заказов на 3D-печать, литье, обработку и создание мастер-моделей. В своей работе мы предлагаем самые разнообразные решения по обработке 3D-печатных изделий, вплоть до индивидуальных. Новейшие 3D-принтеры в сочетании с опытом наших инженеров и отдела обработки из года в год демонстрируют невероятные результаты.

Если у вас остались вопросы, смело пишите их в комментарии! А для консультации и оформления заказа вы можете связаться с нами любым удобным способом:

по телефону +7 (800) 333-07-58

отправив запрос на mail@3dvision.su

заполнив форму заявки на сайте

Реклама. OOO "3Д Вижн". ИНН: 7802253640