North American Lighting ускоряет конвейерное производство с помощью 3D-принтеров MakerBot

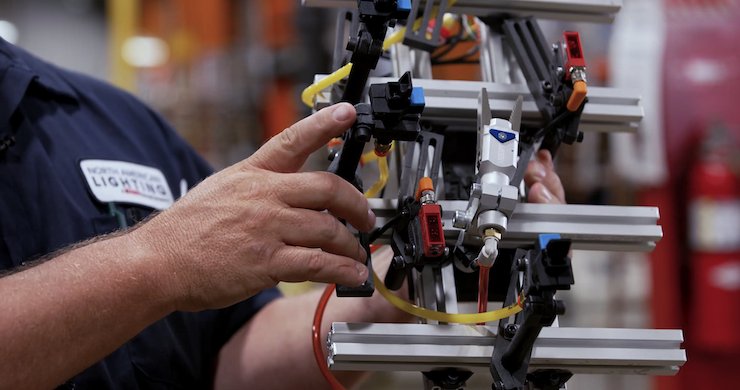

Инженеры североамериканской компании North American Lighting (NAL) задействовали 3D-принтеры промышленного класса Method X от компании MakerBot для печати концевых рычагов и деталей для оснащения конвейерных линий по производству автомобильной светотехники.

О компании, ее концепциях и использовании аддитивных технологий

North American Lighting — член японского концерна Koito. Основной вид деятельности компании — разработка и изготовление автомобильной светотехники для производителей транспортных средств. NAL — самый крупный поставщик оборудования для освещения машин в Северной Америке. 8 его заводов работают на территории США. NAL предоставляет передовые технологии освещения, делится опытом в сфере инженерного проектирования с производителями автомобилей как из Северной Америки, так и за ее пределами.

Робот NAL

Одни из крупных партнеров NAL — производители комплектующих для транспортных средств Ford и GMC. Решающими факторами успешного сотрудничества компаний является качество продукции North American Lighting и высокая скорость поставок. Чтобы обеспечить бесперебойное производство компонентов, требуется оснастка и инструменты для сборочных линий. При поломке любой детали конвейера сроки изготовления продукции увеличиваются, а компания несет дополнительные расходы.

Чтобы минимизировать риски от возможных перебоев, инженер-технолог NAL Джоуи Карпентер стал использовать 3D-печать. Его целью стало самостоятельное изготовление запчастей для сборочных линий по производству автомобильной светотехники. В начале 2022 года Джоуи только осваивался в мире 3D-печати. В это время он познакомился с трехмерным промышленным принтером Method X от американского бренда MakerBot, и с тех пор стал экспертом по аддитивным технологиям в компании North American Lighting.

До внедрения аддитивного производства Карпентеру с командой приходилось полагаться на сторонних поставщиков для разработки, производства и поставок необходимого оснащения. Ожидать нужную деталь приходилось долго, порой по нескольку недель, из-за чего специалисты были вынуждены корректировать сроки на выполнение своих заказов.

Карпентер поделился, что использование принтера Method X значительно сокращает время на ожидание нужных деталей. По его словам, «теперь требуется не более 12 часов для получения необходимого инструмента. Благодаря аддитивным технологиям удалось не только сократить время ожидания деталей, но и значительно снизить затраты на их производство. Цена 3D-печати запчасти из нейлонового углеродного волокна ниже на 1/3 по сравнению со стоимостью алюминиевой детали, изготовленной на заказ.

«С того времени, как мы стали использовать 3D-печать, наши накладные расходы сократились в два раза, поскольку нам больше не требуется запасать детали», — сказал Карпентер. «Нам удалось сократить запасы необходимого оснащения на 50%. Еще одно преимущество внедрения аддитивных технологий — возможность представлять проекты инструментов в цифровом формате. Благодаря такому подходу сотрудники стали быстрее получать доступ к деталям, им проще выполнять итерацию и печатать изделия по мере необходимости. Теперь нам не приходится ждать неделями. Мы изготавливаем деталь за 5 дней — это время, которое занимает весь процесс: от проектирования модели до построения объекта».

Использование Method X на заводе во Флориде

Один из заводов компании North American Lighting расположен во Флориде, где на конвейерных линиях используется примерно две сотни концевых инструментов ежегодно. Здесь Карпентер нашел принтеру Method X еще одно применение. С помощью 3D-установки инженеры изготавливают гнездовые блоки для сборочной линии по производству автомобильной светотехники. Гнездовые блоки позволяют удержать детали на месте во время их обработки станком.

«На изготовление новой детали потребовалось бы от 4 до 6 недель, при том ее цена была бы слишком высокой» — рассказал инженер-технолог производственного отдела компании NAL Ди Джей Гриффит. Использование 3D-принтера Method X дает возможность напечатать гнездо менее чем за неделю и заплатить только 10% от стоимости детали, изготовленной методом литья или по другой традиционной технологии.

Для печати гнездовых блоков в основном используется 2 филамента: углеродное волокно и нить PolyMax PC. Детали из этих материалов получаются прочными и легкими. Гриффит напечатал блоки несколько месяцев назад и пока еще не заметил их износа. Инженеры компании проводят регулярные эксперименты с печатью других деталей. Так, с помощью аддитивных технологий они напечатали крепления для камер, уплотнения для повышения герметичности систем, наконечники для смазки и многое другое.

Робот NAL

Делясь впечатлениями о принтере Method X, Гриффит подчеркнул, что компании за несколько месяцев удалось окупить оборудование для трехмерной печати. Инженер отметил, что сэкономить удалось не только деньги, но и время. «Гораздо быстрее и дешевле напечатать необходимую деталь самостоятельно, чем ждать, когда придет мастер и сделает эту работу».

«Я работаю в многомиллиардной компании и могу позволить себе любой 3D-принтер. Однако из многообразия оборудования мной было отдано предпочтение пяти устройствам MakerBot, и на это были причины» — заключил Карпентер.