Обзор новинки от Volgobot: промышленная линейка A_PRO

Сегодня мы с удовольствием представляем обновленную серию промышленного аддитивного оборудования A_PRO от нашего партнера Volgobot. Модели данных 3D-принтеров предназначены для использования на производственных предприятиях и специализируются на печати функциональных деталей из разнообразных термопластичных полимеров.

Серия A_PRO представлена следующими установками: A4_PRO, A3_PRO, A2_PRO. Разница в моделях заключается в габаритах рабочей камеры.

Линейка поддерживает все доступные типы филаментов и сохраняет доступность оборудования. Технические решения направлены на достижение высокой производительности и качества продукции.

Volgobot занимается производством аддитивного оборудования уже 9 лет, из которых последние 5 лет выпускаются 3D-принтеры серии PRO. В новой версии учтены отзывы клиентов, улучшены характеристики изделий и повышено качество продукции, при этом сохранена экономическая эффективность проекта. Также было уделено внимание персонализации оборудования, позволяя пользователям выбирать область печати, опции и модули, сохраняя передовые характеристики.

Модели A4, A3 и A2 PRO имеют различные рабочие области, что позволяет клиентам выбирать оптимальный размер без дополнительных затрат. Любая из моделей подходит для решения производственных задач в различных отраслях:

-

Машиностроение: производство мелких серий функциональных деталей.

-

Ремонтные мастерские: быстрое изготовление запасных частей.

-

Конструкторские бюро: создание прототипов и макетов.

-

Аэрокосмическая отрасль: печать деталей, стойких к различным излучениям и нагрузкам.

-

Медицина: печать биосовместимых деталей.

Давайте рассмотрим особенности новой линейки:

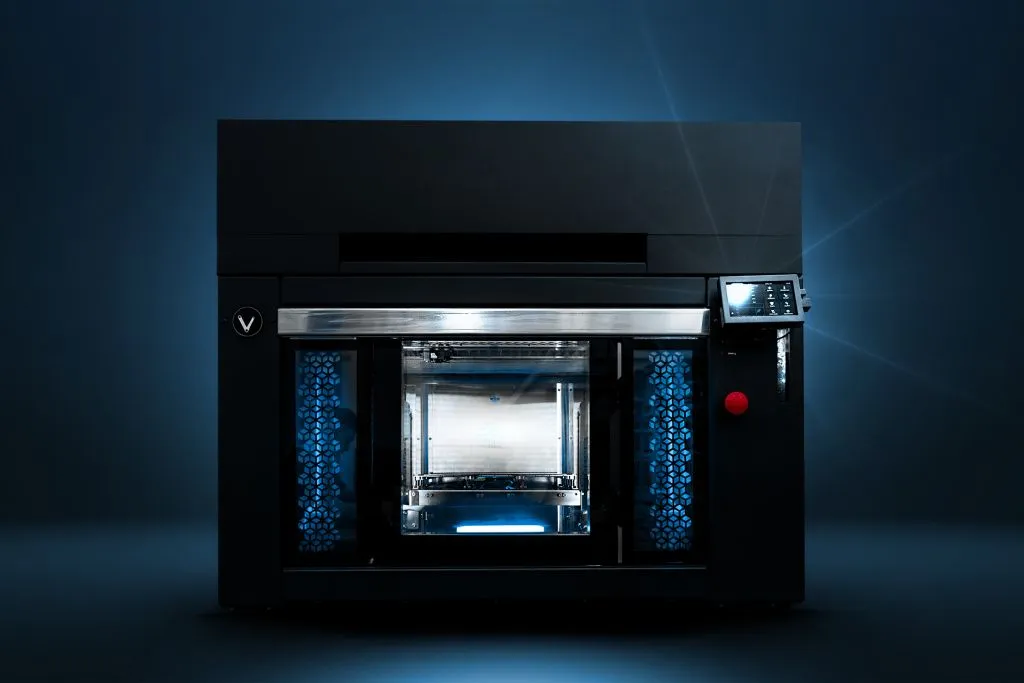

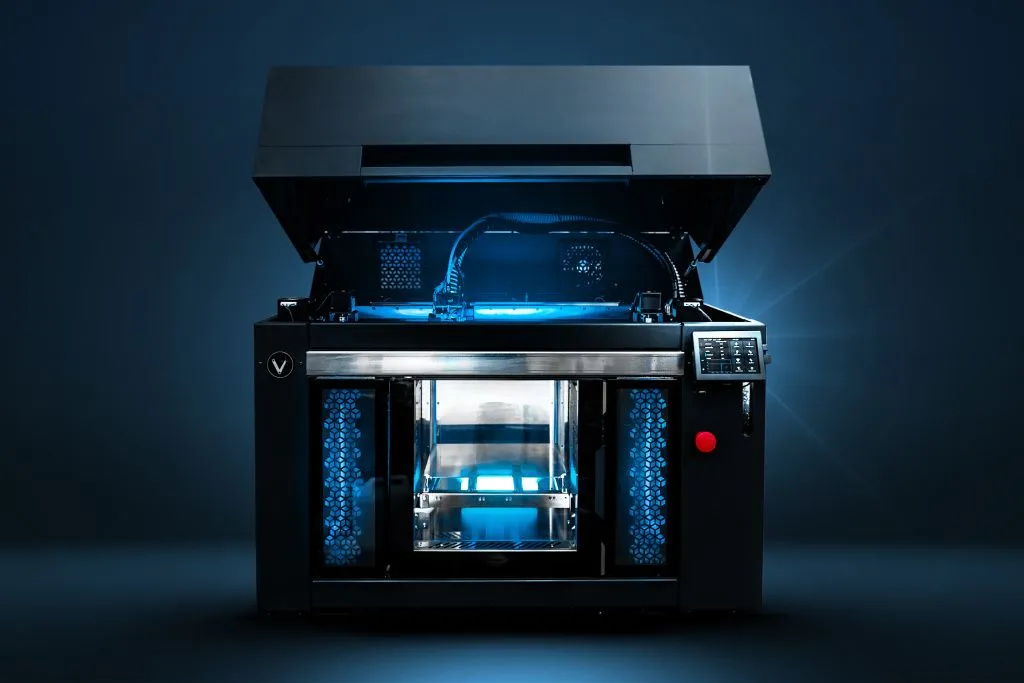

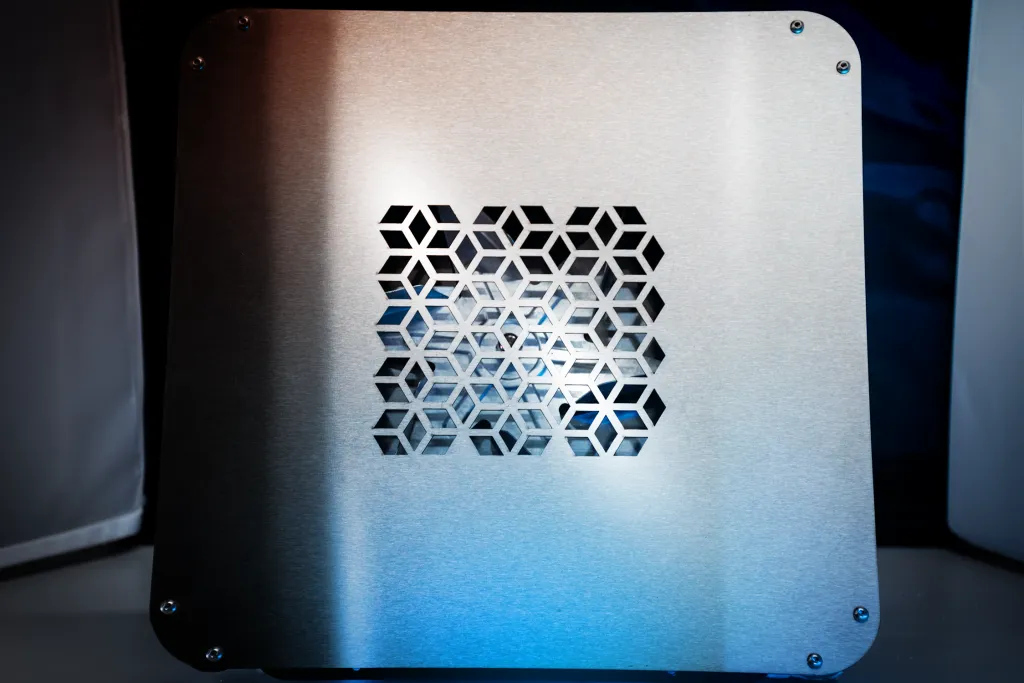

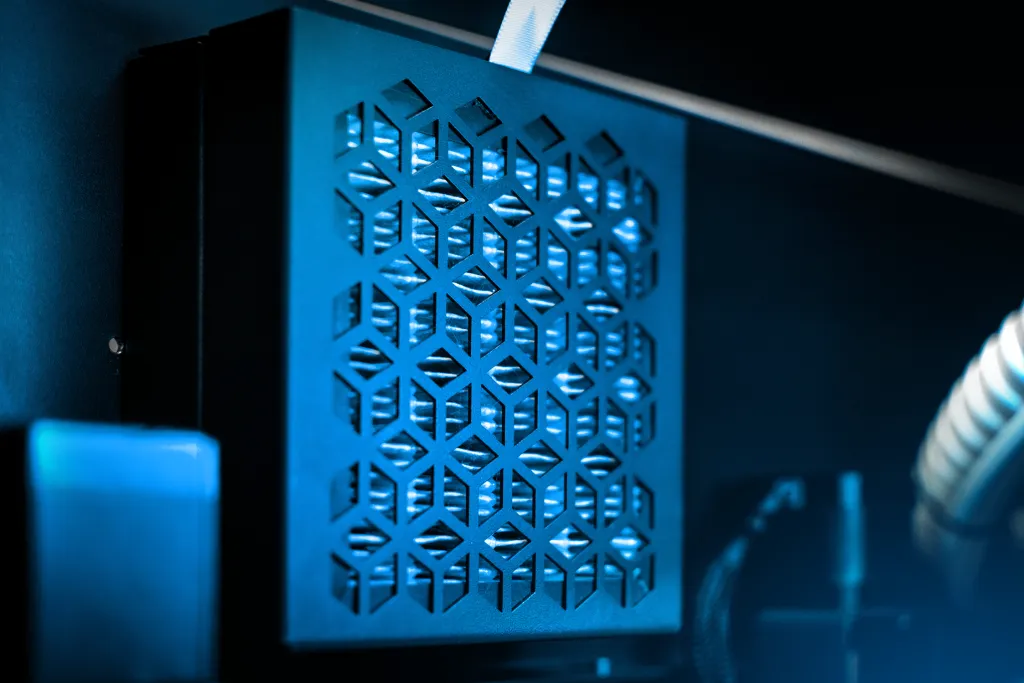

Внешний вид

При разработке моделей особое внимание уделено промышленному дизайну. Тонкий поликарбонат заменен на нержавеющую шлифованную сталь, листовой металл с порошковой покраской и стекло. Убраны винты с лицевых сторон и массивная ручка, а покраска выполнена в темно-серый муар. Эти материалы обеспечивают аккуратность и практичность в сочетании с минималистичным дизайном.

Модель A3_PRO

Модель A4_PRO

Верхняя часть корпуса оснащена подъемной цельной крышкой на газлифтах, обеспечивающей полный доступ к механике оборудования. На лицевой стороне корпуса расположена большая красная аварийная кнопка, а для стандартного выключения предусмотрен кулачковый выключатель на левой боковой панели. Внутри дверцы за закаленным стеклом находится светодиодная лента с активным обдувом, освещающая термокамеру белым светом (6000 К) и предотвращающая перегрев.

Удобство эксплуатации

Особое внимание было уделено оптимизации обслуживания систем. Принтер разделен на модули, которые можно быстро снять и заменить.

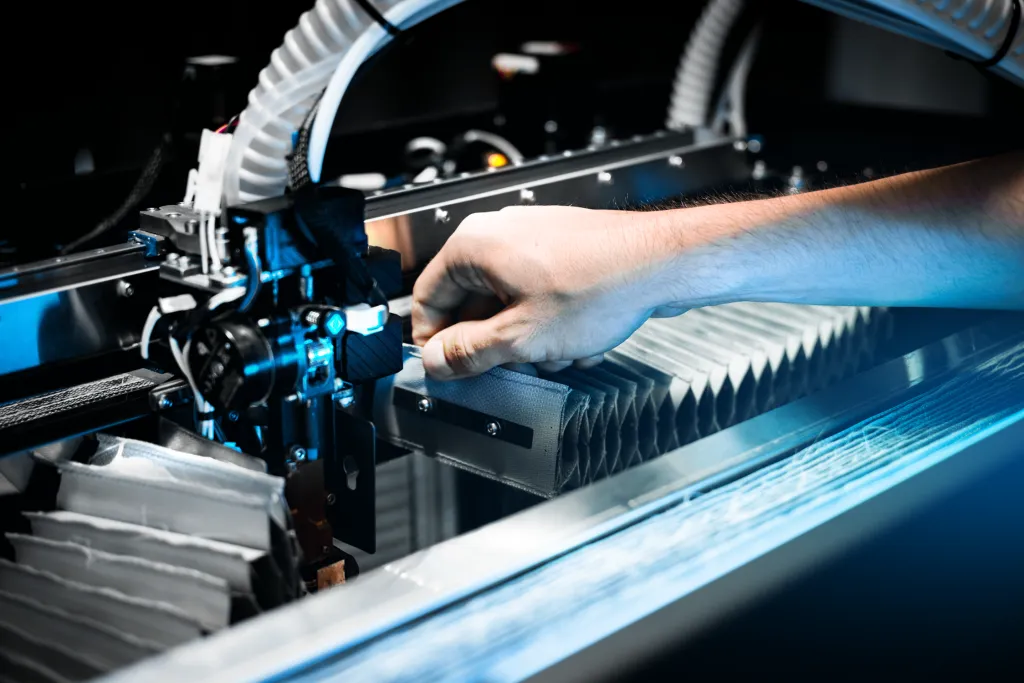

Также модернизировали сложные узлы: экструдер, сушилку и систему управления. Теперь можно отправить модуль на ремонт и получить исправный взамен, сокращая время простоя. При возникновении ошибки в системе управления достаточно открутить 5 винтов, отсоединить коннекторы и отправить узел к производителю. Volgobot либо отправит запасной, либо исправит проблему на тестовом оборудовании и вернет исправную часть. Применены быстросъемные гармошки, которые являются отличным теплоизолятором для термокамеры. Для доступа к экструдерам достаточно приподнять гармошку вверх и потянуть на себя.

В отличие от предыдущих моделей, монитор этой линейки полностью съемный. Он располагается на передней части корпуса, что делает его удобным для пользователей со средним ростом. Монитор крепится на шарнире, позволяя регулировать угол наклона. Подключается он через два коротких провода — USB Type C и HDMI. При необходимости монитор можно снять и использовать отдельно.

Volgobot использует унифицированные пластины и нагреватели рабочих столов. Теперь достаточно хранить на складе одну запасную позицию, так как эти элементы одинаковы для всех моделей: A4 PRO, A3 PRO и A2 PRO. Особое внимание уделено легкости технического обслуживания. 3D-принтер спроектирован так, что механика обслуживается либо сверху при снятой крышке, либо через легко снимаемые декоративные панели. Крышка блока электроники также съемная. Все остальные элементы являются сменными модулями с легким доступом. Их можно снять и обслужить в удобном положении. Состояние оборудования отображается цветовой индикацией на боковых панелях. Это решение уведомляет оператора о нормальной работе, необходимости внимания и важных ошибках.

Основная техническая информация

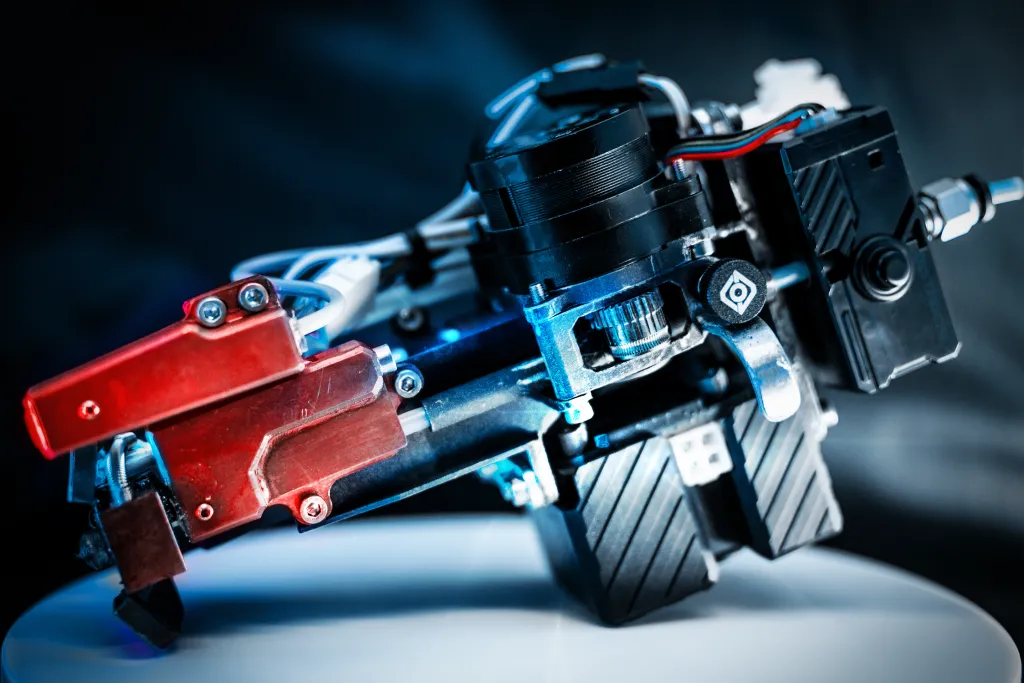

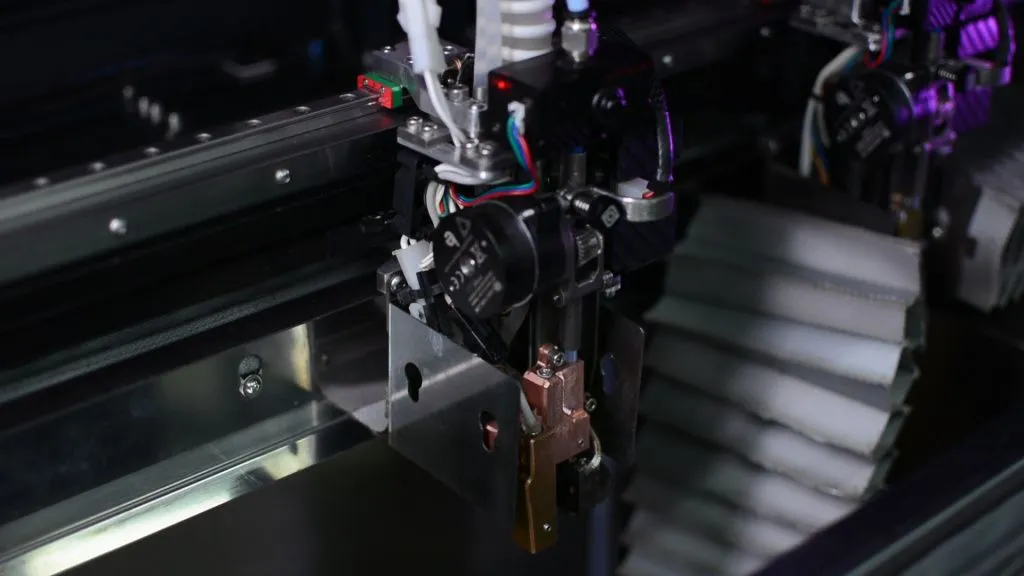

Экструдеры

Для создания деталей экструдера используется метод SLM-печати с применением нержавеющей стали. Эти компоненты обладают необходимой жесткостью и легкостью, что особенно важно, когда печатающая головка удалена от направляющих из-за использования теплоизолирующих гармошек. Нержавеющая сталь обладает низкой теплопроводностью, что предотвращает перегрев критических частей экструдера.

Volgobot выбрали стандартные печатающие головки e3d v6 и e3d volcano, но предусмотрена возможность установки альтернативных головок. e3d v6 подходит для печати с соплами диаметром 0.3 – 0.4 мм, а e3d volcano — для сопел диаметром 0.5 – 0.8 мм.

Следует отметить, что e3d v6 не справляется с высокоскоростной печатью. Эти головки доступны в вариантах для работы при низких и высоких температурах.

Производитель сотрудничает с поставщиком Trianglelab и использует водяное охлаждение термобарьеров, что позволяет работать с разными типами филаментов. В новой линейке предусмотрена автокалибровка с индуктивным датчиком, зарекомендовавшим себя как надежное решение. Для минимизации температурного дрейфа и защиты от перегрева, он установлен в теплообменнике с жидкостным охлаждением.

Датчик наличия и застревания филамента от компании BigTreeTech (BTT SFS V2.0) обнаруживает окончание прутка и застревание материала. Он сравнивает пройденное филаментом расстояние с ожидаемым. Если разница превышает 2,8 мм, возникает ошибка и принтер переходит в режим паузы, что позволяет заменить филамент или прочистить сопло. Фидер построен на базе деталей Orbiter и оснащен шаговым двигателем и планетарным редуктором. Эти компоненты обеспечивают достаточное усилие и производительность на высоких скоростях. Регулировка прижима прутка осуществляется с помощью барашка и пружины, что позволяет настроить фидер под любой тип филамента. Подающие колеса фидера имеют насечки и зубчатое зацепление для синхронизации усилия, благодаря чему филамент равномерно обхватывается и подается с обеих сторон.

В новой линейке оборудования обдув модели осуществляется с помощью мощных турбин, установленных на станине для каждого экструдера. Подача воздуха к экструдеру производится через шланг. Для обдува модели используется форсунка сложной формы, изготовленная из металла методом SLM. Это решение эффективно, так как термокамера нагревается до 250°C, и использование полимеров в этом пространстве нецелесообразно, а фрезерованные форсунки обычно не обеспечивают высокой эффективности. Благодаря такому подходу можно печатать детализированные модели различными материалами, от легкоплавких, таких как WAX3D или PLA, до высокотемпературных, таких как PEEK или Ultem™.

Отжиг позволяет нагревать воздух до 450°C, что особенно важно для печати тугоплавкими материалами. Даже небольшое количество холодного воздуха может негативно сказаться на печати материалов, таких как PEEK, PSU, PEI, Ultem™, вызывая коробление модели и снижение спекаемости. Однако, благодаря системе отжига, можно настроить оптимальный режим работы, близкий к температуре стеклования. Это позволяет сохранить форму изделия и прочностные характеристики, добиваясь высокой детализации.

Благодаря использованию CAN-шины подключение экструдера осуществляется через один разъем или два, если используется система отжига (второй разъем предназначен для питания отжига). Все электрические компоненты экструдера подключаются через разъемы к CAN-модулю, что упрощает обслуживание, например замену элементов без необходимости пайки.

Замена самого экструдера также стала более удобной. Для этого необходимо открутить три винта и отсоединить коннектор, снять старый экструдер, установить новый, повторить последовательность в обратном порядке и изменить идентификатор экструдера.

В новой линейке предусмотрена автоматическая очистка сопел. Перед началом печати неактивная печатающая головка подъезжает к месту очистки, где экструдер подает материал на несколько миллиметров, затем трет кончик сопла о металлическую щетку и возвращается к укладке материала. Для сбора излишков материала предусмотрены съемные контейнеры объемом примерно на сутки двухэкструдерной печати. Они крепятся по системе быстрого съема.

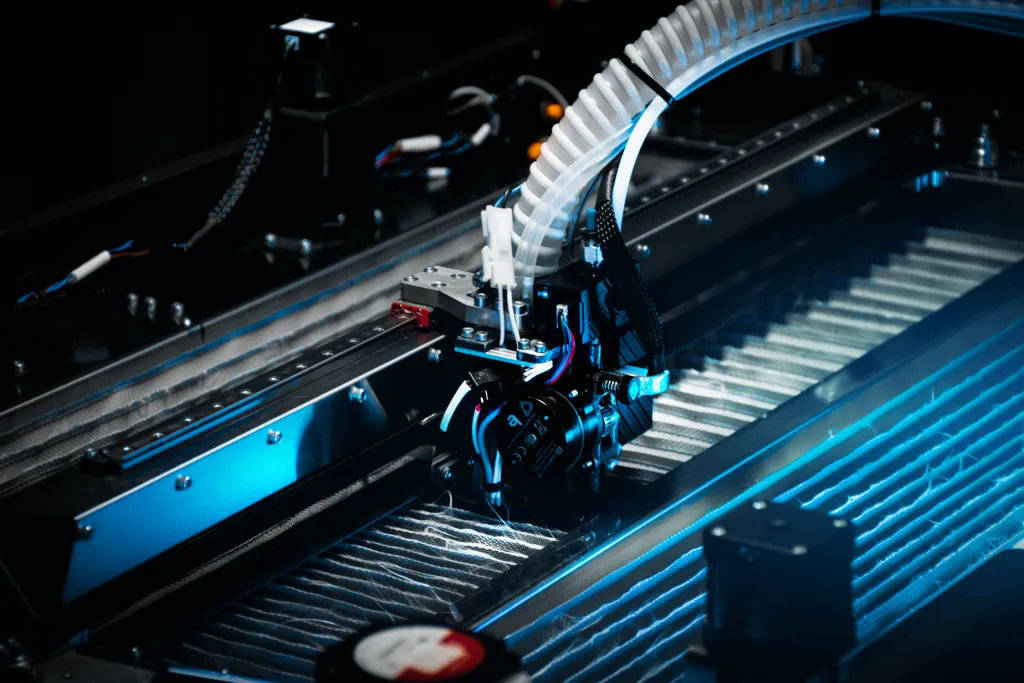

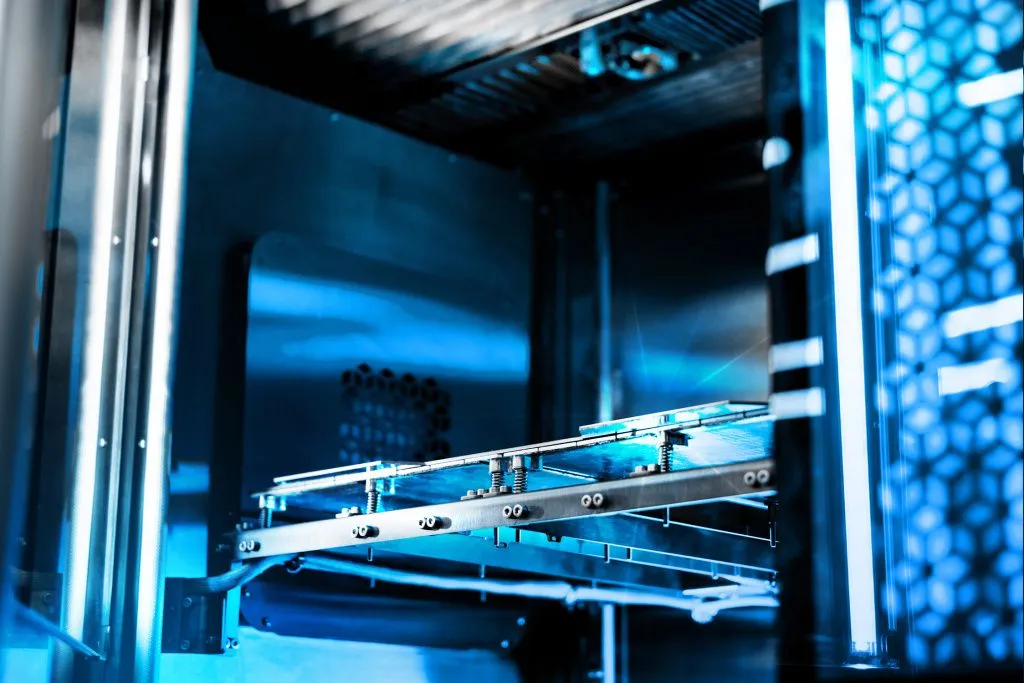

Кинематика

В 3D-принтерах серии A_PRO используется кинематическая схема IDEX (CoreXYU), которая позволяет печатать одну деталь из двух материалов или двумя экструдерами синхронно. Это удваивает производительность. Кинематика IDEX имеет значительные преимущества в 3D-печати. Она функционирует как портал с двумя независимыми экструдерами, что позволяет одновременно создавать несколько деталей. Например, рабочая область принтера А3 делится на две зоны размером A4, где можно печатать две одинаковые или зеркальные детали. В зеркальном режиме ширина рабочей области уменьшается на размер экструдера. Благодаря жесткому креплению сопел и отсутствию системы поднятия печатающих головок, кинематика IDEX обеспечивает стабильную и качественную печать двумя экструдерами. В неактивном состоянии сопла закрыты, что предотвращает утечку пластика.

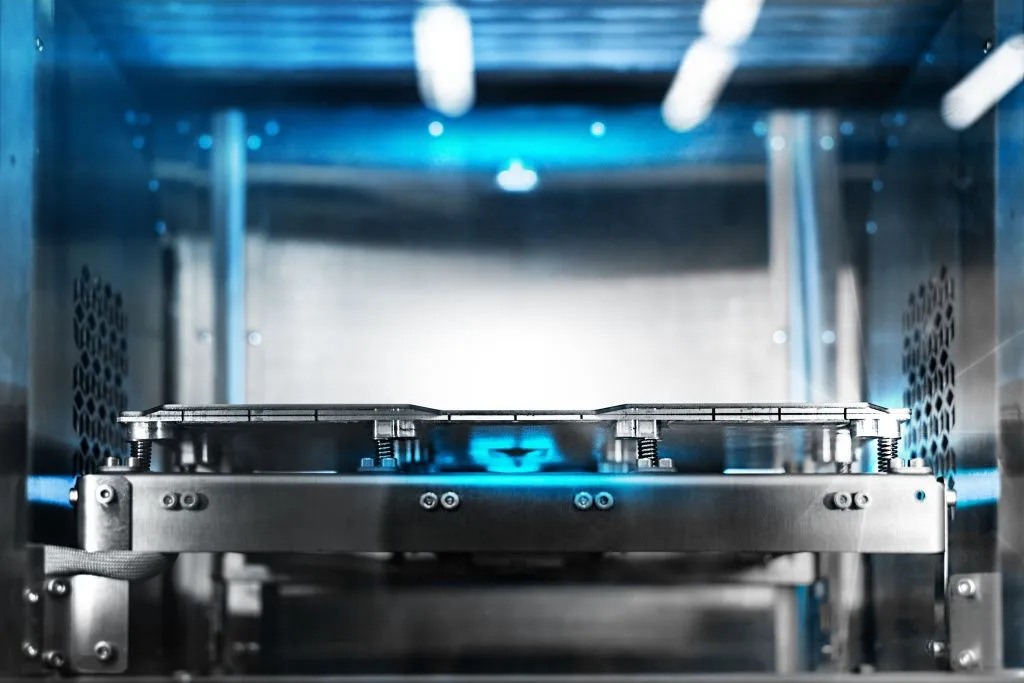

В новой серии нагревательная платформа фиксируется не в двух точках по консольной схеме, а в четырех углах, что значительно улучшает жесткость конструкции и стабильность толщины слоев. Консольное крепление может иметь люфт даже при жестких направляющих, что приводит к проблемам с качеством печати и автокалибровкой. Считается, что рельсовые направляющие лучше, но они обычно крепятся к листовому металлу, что снижает общую жесткость конструкции. В данной модели используются цилиндрические направляющие, обеспечивающие большую жесткость. Особое внимание уделено их креплению – концы обработаны на токарном станке для обеспечения перпендикулярности закрепления к плоскости привода XYU, исключая необходимость их выравнивания. В новой линейке можно выбрать винты с трапецеидальной резьбой или ШВП. ШВП обладают более плавным ходом, не скрипят, имеют более длительный срок службы, но требуют более тщательного ухода.

Также реализована функция независимой парковки приводов Z. Каждый угол устанавливает ноль отдельно, что решает проблему соскальзывания синхронизирующего ремня. При этом каждый раз, когда происходит независимая парковка, положение нагревательной платформы автоматически выравнивается относительно рамы.

Электрика

Для повышения эффективности работы оборудования используются два блока питания с разными уровнями напряжения. Насосы, вентиляторы, турбины и контроллер получают питание 24 В, а двигатели работают от 48 В. Это увеличивает производительность шаговых двигателей, которые обладают большим крутящим моментом при питании более высоким напряжением.

В силовой цепи предусмотрен прерыватель, который полностью обесточивает устройство при аварийной остановке. Однако это может негативно сказаться на операционной системе. Также в цепи присутствует дифференциальный автомат, который обесточивает устройство при обнаружении утечки тока. По желанию заказчика можно установить электросчетчик и счетчик отработанных часов, что будет полезно для расчетов окупаемости и планирования технического обслуживания.

Система водяного охлаждения

Эффективность охлаждения термобарьера в печатающей головке существенно влияет на возможность печати различными материалами. В этой линейке используется система жидкостного охлаждения с дистиллированной водой в качестве теплоносителя и медными теплообменниками. Подобранные материалы предотвращают коррозию. Система охлаждения была улучшена для удобства использования. Теперь доливка воды осуществляется через передний правый угол при открытой верхней крышке. Для контроля уровня воды установлен датчик.

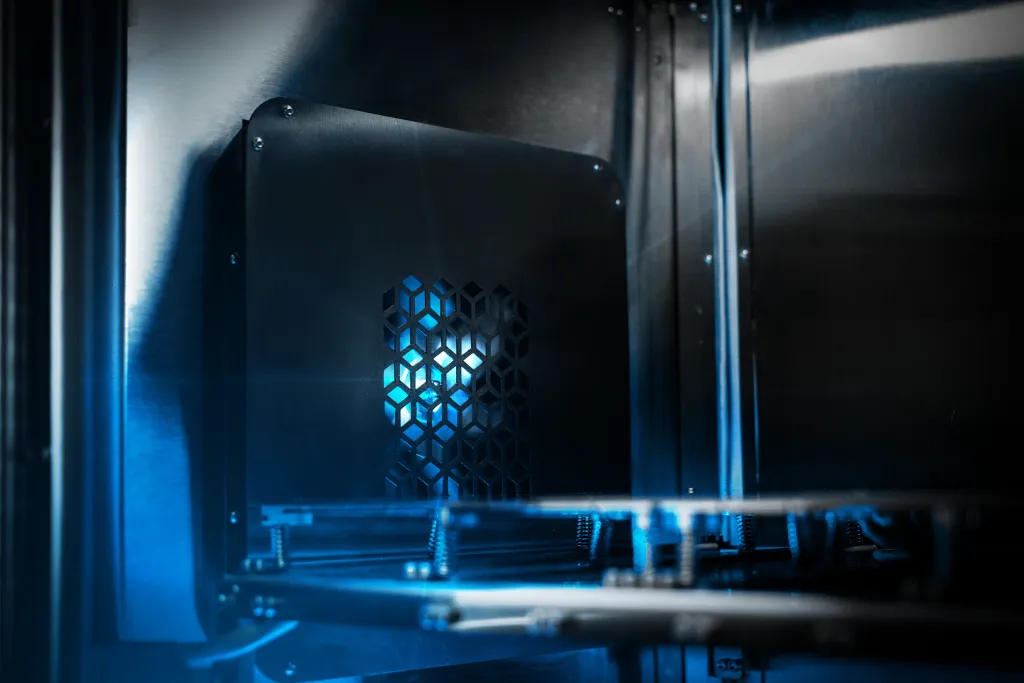

Термокамера

Для получения прочных и точных 3D-печатных деталей необходимо поддерживать в камере печати температуру, близкую к температуре стеклования полимера. При правильном режиме работы можно достичь 11 квалитета точности и прочности поперек слоев около 80% от литых деталей. Максимальная температура термокамеры составляет 250°С, что достаточно для всех типов филаментов. Модуль печки легко снимается и обслуживается. Для этого необходимо открутить 8 винтов и откинуть его внутрь камеры. В качестве утеплителя используется минеральная вата толщиной 5-7 см, что способствует энергоэффективности.

Рабочая платформа

При температурных перепадах до 250°С важно обеспечить ровность рабочей платформы. Вместо утяжеления пластины, Volgobot решили компенсировать деформации на основе FEM расчетов. Это позволяет избежать проблем с тепловым расширением и не увеличивает массу принтера.

Электроника

Контроллером служат микрокомпьютер BigTreeTech Cb1 и плата BigTreeTech Manta m8p. Для оси Z используются драйверы TMC2209, обеспечивающие тихую работу и управление через UART. Для осей XYU применяются TMC5160PRO, совместимые с шаговыми двигателями NEMA23 и поддерживающие напряжение 48 В.

Программное обеспечение – прошивка Klipper. Управление осуществляется через сенсорный монитор, приложение по локальной сети или слайсер. Поддерживаются Cura, PrusaSlicer и OrcaSlicer. Рабочие программы можно загружать через локальную сеть (Ethernet или Wi-Fi) или с помощью USB флеш-карты. Для предприятий без сетевого оборудования предпочтителен второй вариант. Новшеством стало видеонаблюдение: FullHD камера установлена между двумя закаленными стеклами в углу дверцы. Активный обдув предотвращает перегрев. Через Telegram-бота можно получать снимки текущего состояния печати и отключить принтер при необходимости.

Дополнительные возможности

Во всех моделях предусмотрена функция сушки филамента в виде дополнительной опции. Полимеры обладают свойством поглощать влагу, что может сделать филамент непригодным для печати уже через несколько часов пребывания в обычных условиях. Модуль сушки, встроенный в принтер и расположенный справа, нагревается до 90°С, что позволяет эффективно удалять влагу из большинства филаментов. Для этого используется контейнер с силикагелем, который меняет цвет при насыщении влагой, а отдельный контроллер регулирует уровень нагрева и влажности. Новая система крепления катушки филамента предотвращает её разматывание и образование узлов.

Конструкция держателя катушки включает три вращающихся ролика: один фиксированный и два подвижных. Это обеспечивает надёжное удержание катушки любого диаметра. Можно установить одну катушку весом 3 кг или две по 1 кг. При этом филамент не перегибается и не разматывается.

3D-принтеры можно разместить на столе, верстаке или специальной тумбе. Внутри тумбы располагаются ИБП и ящик для инструментов. Колёсные опоры оснащены стопорами для фиксации оборудования. Продолжительность работы ИБП зависит от режима печати. При включенной термокамере энергии хватает на полчаса. В бюджетных моделях предусмотрена функция запоминания позиции при отключении питания, что позволяет продолжить печать. Однако при высокотемпературной печати эта функция бесполезна, так как модель быстро остывает, деформируется и отлипает от платформы.

В новой линейке улучшена система очистки воздуха. Два вентилятора диаметром 120 мм обеспечивают циркуляцию воздуха в верхней части принтера. Один вентилятор нагнетает воздух, другой – выпускает. На выпускном вентиляторе установлен HEPA фильтр, эффективно очищающий выходящий воздух от микрочастиц пластика и примесей. Рекомендуется подключить 3D-принтеры к системе вентиляции помещения, вместо использования фильтрации. На задней панели предусмотрен разъём для подключения гофрированной металлической трубы диаметром 120 мм.

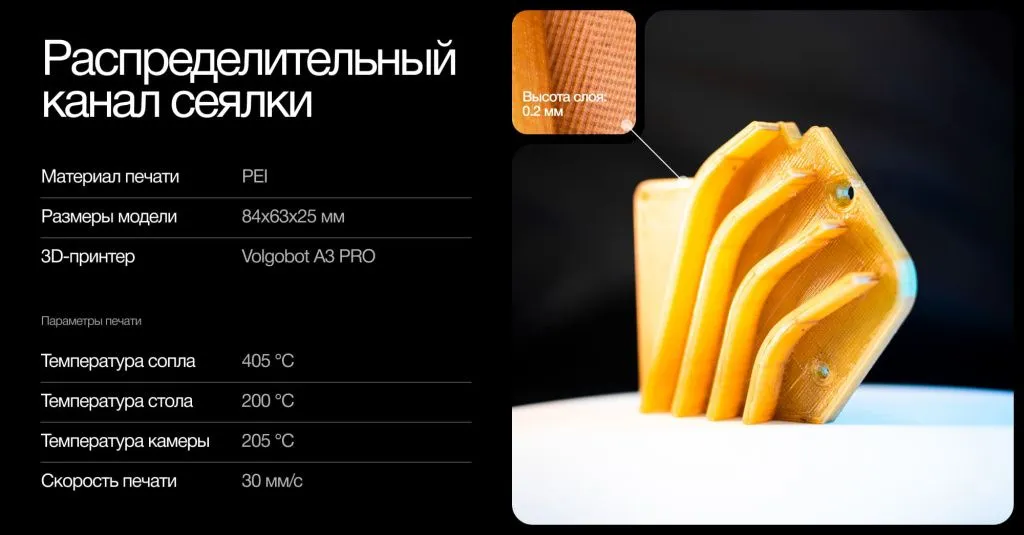

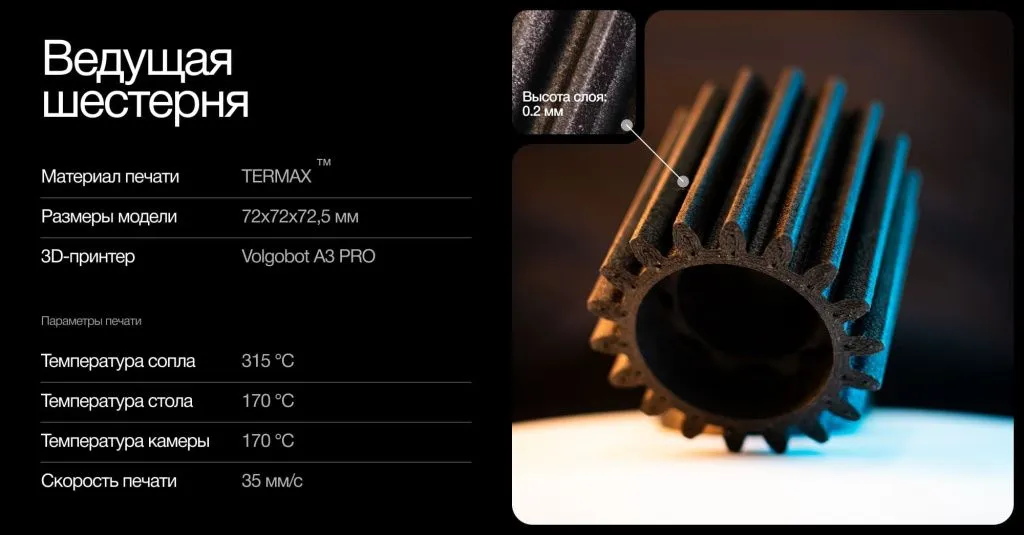

Ниже представлены примеры печати на оборудовании новой линейки.

3DVision является официальным дистрибьютором продукции Volgobot и мы хотели бы поздравить партнеров с выпуском новинки. Также хочется отметить, что совсем скоро в демо-зал 3DVision приедет обновленная модель A3_PRO из новой линейки: вы сможете оценить работу принтера лично или заказать тестовую печать.

Если у вас остались вопросы - пишите на почту info@3dvision.su, мы с радостью ответим на них!

Реклама. OOO "3Д Вижн". ИНН: 7802253640