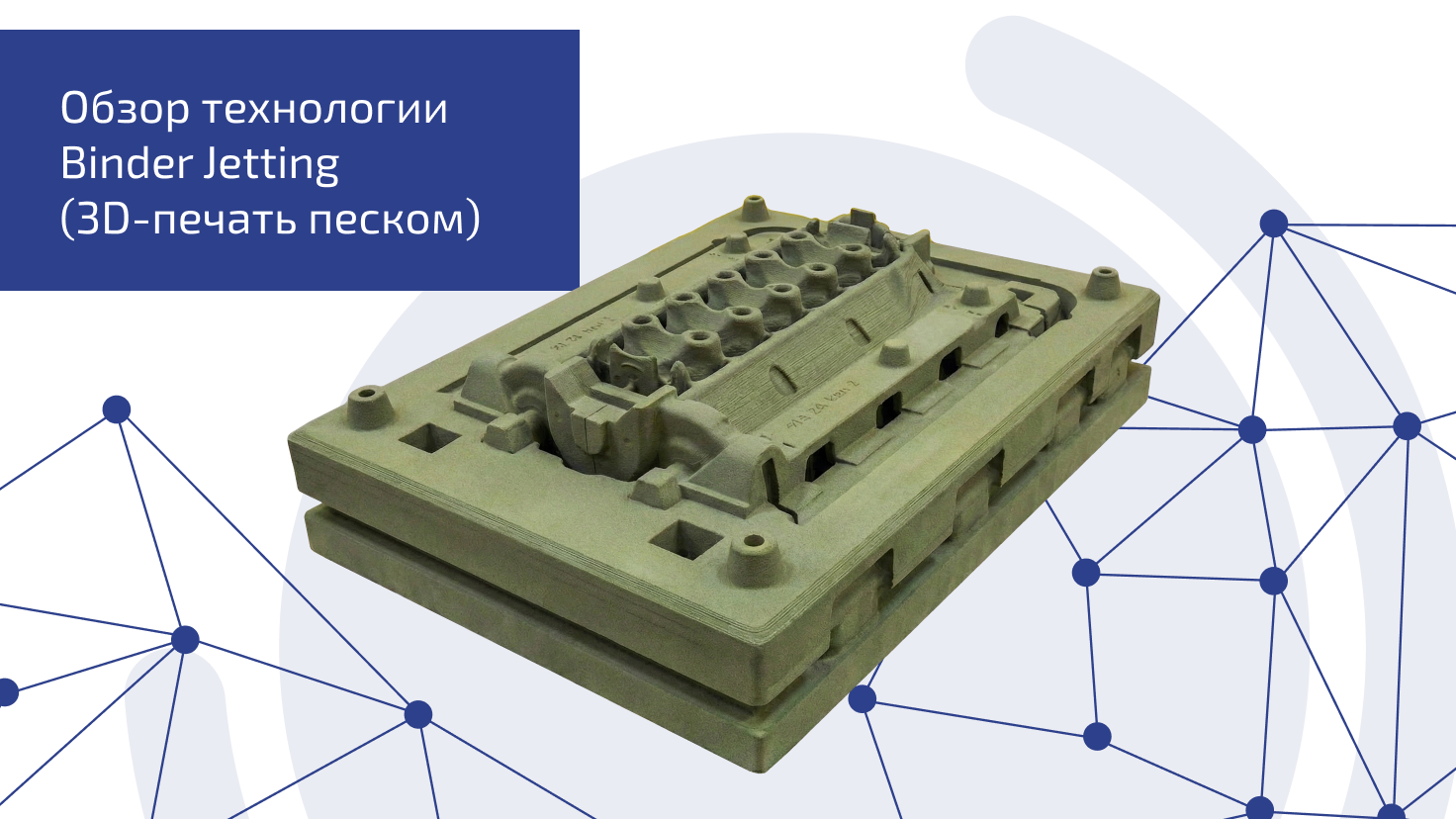

Обзор технологии Binder Jetting

Литейное производство, являющееся фундаментом мировой промышленности на протяжении столетий, сегодня переживает наиболее значительную трансформацию со времени промышленной революции.

Переход от дорогостоящей оснастки к цифровому гибкому производству стал возможен благодаря технологии Binder Jetting (струйное нанесение связующего). Для российской индустрии эта технология трансформировалась из нишевого инструмента для прототипирования в критически важный элемент обеспечения технологического суверенитета и производственной безопасности.

.png)

Исторический контекст

Технологический фундамент современной песчаной 3D-печати был заложен в 1993 году в Массачусетском технологическом институте (MIT) под руководством профессора Эмануэля Сакса. Именно Сакс ввел термин “3D-печать”, который первоначально описывал исключительно процесс послойного склеивания порошковых материалов струйным методом. Коммерциализация технологии в середине 1990-х годов пошла по двум расходящимся направлениям. В 1996 году компания ExOne (тогда подразделение Extrude Hone Corporation) получила эксклюзивную лицензию на использование метода для печати металлом и песком, ориентируясь на тяжелую промышленность. Одновременно компания Z Corporation лицензировала технологию для создания цветных гипсовых моделей, заняв нишу быстрого прототипирования.

В конце 1990-х годов началось активное сотрудничество немецкой компании Generis с разработчиками из Z Corporation, что привело к запуску первых коммерческих принтеров в середине 2000-х годов. Со временем Generis разделилась на две независимые структуры: Voxeljet и ExOne, которые закрепили за собой статус мировых лидеров промышленного оборудования. По окончании действия базовых патентов Массачусетского технологического института в 2010 году в отрасли сформировались условия для появления новых участников. На рынок вышли крупные китайские производители оборудования, среди которых следует отметить Kocel и FHZL. Российские компании также начали развивать собственные решения в области песочной 3D-печати: в 2016 году московский производитель AVP ZIAS освоил выпуск песчаных 3D-принтеров, а в 2019 году пермская компания «Роботех» представила собственные разработки в этой сфере.

Описание процесса

Binder Jetting представляет собой цикличный процесс, основанный на сложной гидродинамике и химической кинетике. Формирование изделия начинается с распределения слоя песка толщиной от 200 до 500 микрон по платформе построения. Современные системы используют вращающиеся ролики, которые не только разравнивают материал, но и уплотняют его, обеспечивая необходимую плотность упаковки частиц для достижения высокой газопроницаемости и качества поверхности будущей отливки.

-2.png)

На следующем этапе промышленная пьезоэлектрическая головка выборочно впрыскивает жидкое связующее в слой песка в соответствии с цифровой моделью. Под действием капиллярных сил связующее вещество распределяется в пористой среде, образуя полимерные мостики между песчинками. Ключевым технологическим параметром здесь является насыщение — отношение объема связующего к объему пустот в песке. Недостаточное насыщение ведет к потере механической прочности и осыпанию формы, в то время как избыточное провоцирует растекание жидкости, снижая размерную точность. Важной особенностью метода является использование несвязанного порошка в качестве естественной поддержки, что позволяет создавать формы практически любой геометрической сложности без дополнительных опор.

Химия связующих систем

Выбор связующего определяет не только прочностные характеристики формы, но и экологическую безопасность производства. В современной индустрии доминируют три класса систем:

-

Фурановые смолы.

Являются стандартом для литья чугуна и стали. В России этот сегмент успешно локализован ПАО “Уралхимпласт”, выпускающим смолы серии Резоформ RPT3. Процесс основан на реакции поликонденсации смолы при контакте с предварительно активированным песком. -

Фенольные связующие.

Применяются в задачах, требующих исключительной термостабильности и минимального образования дефектов в стальных отливках. Часто требуют этапа теплового пост-отверждения для достижения финальных свойств. -

Неорганические системы.

Наиболее экологически чистое направление, активно развиваемое концерном BMW. Использование модифицированного жидкого стекла позволяет снизить выбросы вредных веществ на 97% по сравнению с фурановыми системами, полностью исключая дым и запахи при заливке металла.

-2.png)

В качестве наполнителя все чаще используется синтетический керамический песок вместо традиционного кварцевого. Керамика обладает идеальной сферической формой, что повышает текучесть смеси и снижает расход связующего на 30–50%. Кроме того, крайне низкий коэффициент термического расширения керамики практически исключает деформацию формы при контакте с расплавленным металлом.

Пост-процессинг

Печатный цикл является лишь частью производственного процесса. Извлечение хрупкой формы из массива несвязанного песка автоматизируется с помощью станций, использующих вибрацию и направленные воздушные потоки. Для неорганических систем критически важен этап термической сушки для набора окончательной прочности. Завершающим этапом является нанесение огнеупорных покрытий на основе циркона или графита, что предотвращает пригар металла к форме.

.png)

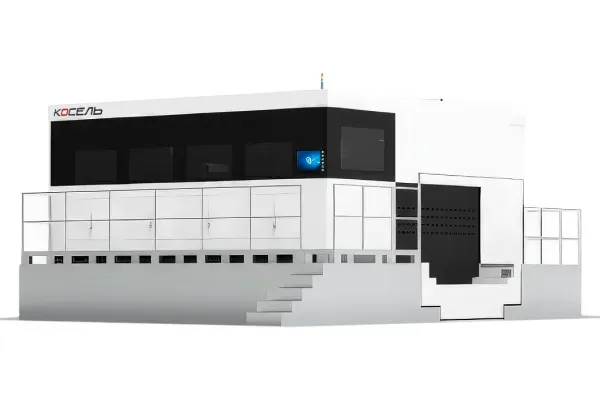

На международном рынке передовые решения для цифрового литья предлагают ведущие китайские производители. Компания FHZL поставляет высокопроизводительный принтер PCM800 с областью построения 800х750х500 мм, который выделяется своей универсальностью в работе с различными типами песка и позволяет сократить цикл изготовления сложных форм. В сегменте крупногабаритных систем корпорация Kocel представляет флагманскую установку AJD 2500A с внушительной камерой 2500х1500х700 мм, ориентированную на создание полностью автоматизированных производств. Обе системы минимизируют человеческий фактор, обеспечивают высокую точность геометрических параметров и позволяют отливать детали практически любой формы, что существенно повышает эффективность и экологичность современного литейного процесса.

Рассмотрим подробнее установки компании Kocel.

KOCEL AJS 500 (Универсальное решение для малых и средних предприятий)

Рабочая зона: 500 × 400 × 300 мм

Материалы: кварцевый и керамический песок с полным спектром связующих Kocel

Особенности: производительность до 20 л/час, безоснасточное изготовление форм и стержней, точность ±0,3 мм

Применение: серийное производство литейной оснастки небольшого размера в авиастроении, автомобилестроении, энергетике и машиностроении.

KOCEL AJS 800A (Автоматизированная система для высокоточного производства)

Рабочая зона: 800 × 500 × 400 мм

Материалы: кварцевый и керамический песок с фурановыми, фенольными и неорганическими связующими

Особенности: производительность 18–45 л/час, разрешение 400 dpi, автоматический режим «одним нажатием», удалённое управление, сертификация CE и ISO 9001, система очистки от ЛОС, совместимость с новым и регенерированным песком

Применение: изготовление высокоточных литейных форм и стержней для ответственных деталей в авиастроении, автомобилестроении и энергетическом машиностроении.

KOCEL AJS 1250 (Промышленная система для мелкосерийного производства)

Рабочая зона: 1250 × 1250 × 800 мм

Материалы: кварцевый и керамический песок с фурановыми, фенольными и неорганическими связующими

Особенности: производительность до 170 л/час, цельнометаллическая конструкция, цифровая загрузка моделей без механической доработки

Применение: изготовление индивидуальных и малосерийных форм для авиационной, автомобильной и горнодобывающей промышленности.

KOCEL AJD 2500A (Высокопроизводительная линия с двойным рабочим боксом)

Рабочая зона: 2500 × 1500 × 700 мм (×2 бокса)

Материалы: кварцевый и керамический песок, совместимость с новым, переработанным и восстановленным песком

Особенности: одновременная работа двух камер, автоматический режим «одним нажатием», система рециркуляции связующего, сертификация CE и ISO 9001, разрешение ≥300 dpi

Применение: серийное производство крупногабаритной литейной оснастки с минимальным участием оператора.

KOCEL AJS 4000 (Крупноформатная система мирового класса)

Рабочая зона: 4000 × 2500 × 1500 мм

Материалы: кварцевый и керамический песок с полным набором связующих Kocel

Особенности: максимальная производительность до 1000 л/час, одна из крупнейших рабочих зон среди песчаных принтеров, точность ±0,5 мм

Применение: изготовление крупногабаритных форм и стержней для тяжёлого машиностроения, судостроения, энергетики и других отраслей, где требуются масштабные литейные решения.

Российский рынок оборудования представлен мощными промышленными решениями. Компания «Роботех» выпускает линейку принтеров от компактных R-600 до гигантских систем R-2000 с областью построения 2000*1000*1000 мм, способных работать в режиме 24/7. В Санкт-Петербурге Обуховский завод разработал пятитонный принтер “Бархан-1200”, серийное производство которого планируется в ближайшее время. Производство связующих материалов в Нижнем Тагиле на заводе «Уралхимпласт» позволило зафиксировать себестоимость и исключить валютные риски для отечественных предприятий.

.png)

Прогнозы и будущее отрасли

Главное преимущество 3D-печати песком заключается в радикальном сокращении цикла подготовки производства с нескольких месяцев до нескольких дней. Отказ от изготовления физической модельной оснастки делает технологию безальтернативной для единичного производства и малых серий. Точка безубыточности при сравнении с традиционным литьем обычно находится в диапазоне от 10 до 50 отливок.

Согласно государственной стратегии развития аддитивных технологий, российский рынок к 2030 году должен достичь объема 23,5 млрд рублей. Ключевым трендом станет гибридизация: использование 3D-печатных стержней сложной геометрии внутри традиционных форм из песчано-глинистых смесей. Этот симбиоз обеспечит баланс между свободой аддитивных методов и низкой себестоимостью традиционного массового литья.

Поделитесь в комментариях, знакомы ли вы с технологией печати песком?

Реклама. OOO "3Д Вижн". ИНН: 7802253640