Очистка: ключевой этап постобработки после 3D-печати

Процесс создания 3D-детали состоит из нескольких этапов: моделирование, с которого начинается любой проект, затем этап печати, и, после того, как 3D-принтер закончил свою работу, часто изделию необходима постобработка. Данный процесс включает в себя любую работу, которая выполняется после того, как деталь покинула принтер: очистку, обработку поверхности, удаление поддержек и даже окраску. Методы постобработки в 3D-печати столь же разнообразны, как и сами производственные процессы, и каждый из них имеет свои специфические требования.

Пришло время еще глубже погрузиться в тему постобработки, начав с одного из первых шагов, происходящих сразу после печати. Очевидно, речь пойдет об очистке детали. Этот процесс включает в себя как удаление печатных опор (поддержек), так и избавление от любого лишнего материала, оставшегося после работы принтера. Данный этап очистки может принимать несколько форм, в зависимости от технологии печати или используемого материала. Например, при печати порошками следует помнить об обеспыливании, а при работе с фотополимерами - о промывке изделий. Давайте подробнее рассмотрим эти методы постобработки, чтобы знать, с какими трудностями можно столкнуться во время последующей очистки.

При любом способе 3D-печати после завершения работы принтера часто приходится выполнять последующую обработку. Снятие поддержек, депарафинизация, термообработка, отделка поверхности, покраска и т.д.

Постобработка, которая часто считается трудоемкой, имеет тенденцию все больше автоматизироваться, и сегодня все больше и больше машин выполняют эту роль. Очистка, несомненно, является одним из этапов постобработки, который по-прежнему занимает слишком много времени и имеет множество подводных камней, которые бывает трудно преодолеть.

Удаление излишков материала

Удаление незатвердевшего фотополимера

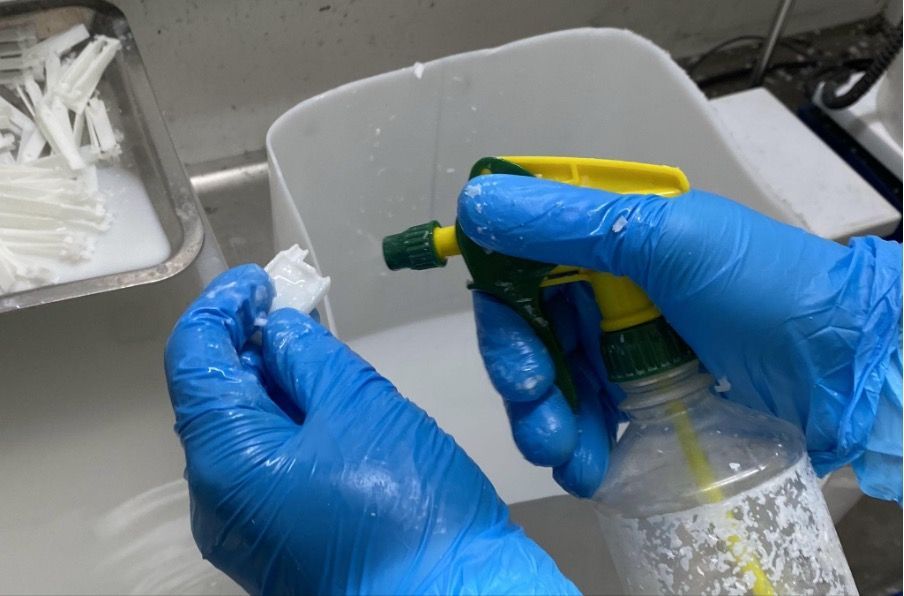

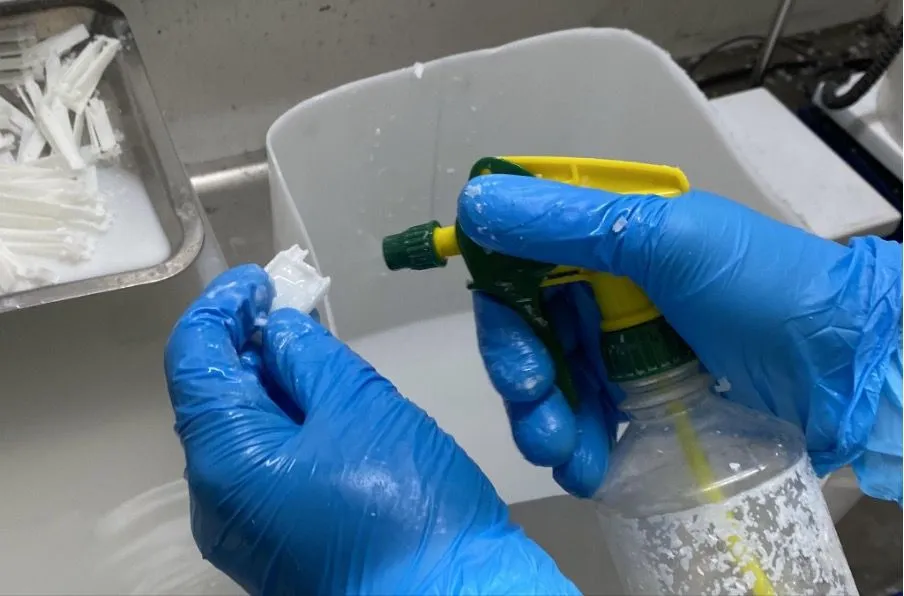

При печати смолами, после завершения процесса необходимо произвести очистку детали, чтобы удалить лишний материал, который не фотополимеризировался, для того, чтобы он не затвердел на верхнем слое модели. Данный процесс называется полоскание или же промывание. Это очень осторожный и кропотливый этап, так как он может повлиять и на ту часть изделия, которая уже была отверждена. Чтобы облегчить данную процедуру, на рынке имеется необходимое оборудование: по сути, это резервуары, в которые пользователь может поместить свои детали. Более того, производители полимерных 3D-принтеров часто предлагают собственное оборудование, такое как Form Wash от Formlabs или Wash and Cure от Anycubic. Очистка детали обычно требует использования химических веществ, таких как изопропиловый спирт (IPA) или монометиловый эфир трипропиленгликоля (TPM). Следует помнить и о безопасности: необходимо использовать рекомендуемые средства индивидуальной защиты.

Удаление порошка - важный этап постобработки

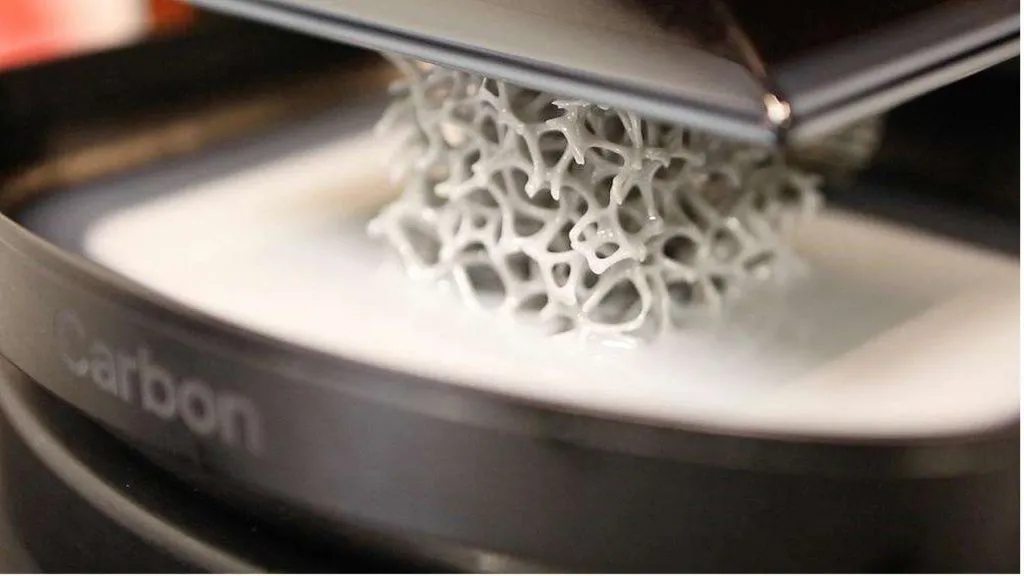

Процессы аддитивного производства, в которых используется порошок (напр. полиамид), требуют этапа последующей обработки, называемого депорошкованием. Этот процесс (как следует из названия) включает в себя удаление излишков порошка, который окружает деталь после печати. Важность этого шага может варьироваться в зависимости от технологии: например, в SLS напечатанные детали инкапсулируются в так называемый «печатный торт». После того, как лоток для порошка остынет, в зависимости от используемого полимера, пользователю необходимо удалить лишний материал, чтобы получить конечные детали. Обратите внимание, что этот этап можно выполнить и вручную, но в этом случае необходимо надеть перчатки и маски, чтобы избежать вдыхания частиц порошка. Также в настоящее время большинство машин для SLS-печати используют специальные станции извлечения порошка, облегчающие работу по аспирации, и в частности, работы по переработке неспеченного материала. Действительно, остатки использованного порошка можно восстановить и смешать их с «новым» материалом для следующей печати.

После того, как детали были очищены, мы продолжаем удаление порошка при помощи щетки для устранения излишков неспеченного материала. Однако, если объемы производства большие, мы советуем вам инвестировать в оборудование для удаления порошка, которое позволит автоматизировать этот процесс и посвятить свое время другой задаче. В настоящее время существует несколько типов машин, использующих разные технологии удаления материала. Одним из самых распространенных методов является пескоструйная обработка. Одни пескоструйные аппараты оснащены вращающимся барабаном и пневматическим пистолетом; другие просто оборудованы пылесосом и пескоструйной кабиной.

Кроме того, используя автоматизированные решения для очистки, оператор может избежать некоторых трудностей. На практике, очистка деталей вручную имеет следующие нюансы: нарушения при обеспыливании, появление отпечатков пальцев на детали или даже ожоги, связанные со слишком длительным или слишком сильным воздействием статики.

Снятие поддержек

После того, как очистили деталь от лишнего материала, можно удалить поддержки, если они использовались при печати. Обратите внимание, что этот этап не применим к технологиям печати полимерными порошками (SLS, MJF, SAF), поскольку порошок уже действует как поддержка. Кроме того, в зависимости от выбранного процесса печати и геометрии детали вы можете сразу перейти к этому этапу постобработки, без предварительной очистки детали - например, если использовали технологию FDM.

Чаще всего необходимые опоры для поддержки навесных частей детали вызывают вопрос: «Что дальше?». Как только деталь выйдет из принтера, их придется удалить, что скорее всего будет нелегко. На сегодняшний день существует несколько методов удаления поддержек для деталей разной сложности построений и используемых материалов. Начнем с механического удаления поддержек: это можно сделать непосредственно руками (если опоры легко снимаются и их немного), или с помощью таких инструментов, как кусачки или небольшой нож, резак.

Если вы использовали растворимые поддержки для печати, второй метод заключается в погружении детали в воду или в химический раствор (если это HIPS, мы предпочтем лимонен, а ПВА растворяется прямо в воде). Также существуют машины, предназначенные для удаления поддержек, которые автоматизируют этот шаг и дают сверхточные и аккуратные результаты.

Наконец, для изделий, напечатанных из металлов, в основном потребуются подходящие режущие и шлифовальные ручные инструменты, а также можно применять метод резки проволокой.

Для достижения наилучшего результата постобработки металлических изделий могут использоваться ЧПУ станки, например многоосевые фрезерные центры.

Специалисты 3DVision обладают многолетним опытом работы с 3D-оборудованием по каждой технологии печати и постобработке изделий.

Чтобы получить консультацию или оставить заявку, свяжитесь с нами по телефону +7 (800) 333-07-58, электронной почте mail@3dvision.su или заполните форму на сайте.

Реклама. OOO "3Д Вижн". ИНН: 7802253640