Особенности технологии SLM-печати

SLM-печать — это революционная технология, которая позволяет создавать сложные и функциональные металлические детали из цифровых моделей. Однако 3D-печать металлом не так проста, как 3D-печать пластиком. Есть много факторов, которые необходимо учитывать, прежде чем начать аддитивное производство металлом. Нужно знать требования к изделию, количество и сложность технических процессов и эффективность альтернативных методов производства.

В этой статье мы поделимся с вами некоторыми важными советами по подготовке модели для 3D-печати металлом, основанными на нашем опыте и знаниях.

Преимущества SLM-печати

Возможность печати решетчатых структур

Аддитивное производство позволяет изготавливать прочные, легкие конструкции с геометрией, недостижимой традиционными методами производства, включая сложные решетчатые структуры. Решетчатые структуры представляют собой топологически упорядоченные трехмерные структуры с открытыми ячейками, состоящие из одной или нескольких повторяющихся элементарных ячеек. Эти ячейки определяются размерами и связностью составляющих их элементов стоек, которые соединены в определенных узлах. Настраивая структурные параметры решетки, такие как топология ячеек (связность) или геометрия (размер ячейки и размеры стойки), можно значительно изменить физическую реакцию этих структур, чтобы они проявляли свойства, недостижимые их родительскими материалами, включая акустические и механические параметры.

Например, в биомедицинском применении решетчатые структуры могут использоваться для облегчения и уменьшения жесткости металлических медицинских имплантатов, чтобы быть ближе к жесткости кости. А благодаря пористой структуре обеспечивается лучшая остеоинтеграция.

Изготовление деталей сложной геометрии и уменьшение количества деталей в сборке

В отличие от традиционных методов производства, при которых для изготовления детали фрезеруется или отрезается кусок металла, аддитивное производство выращивает практически готовые изделия с использованием слоев мелкого металлического порошка и электронного луча или лазера. В результате получаются сложные, плотные детали без отходов, изготовленные в несколько раз быстрее, чем при использовании традиционных методов.

Рассмотрим пример компании General Electric. Для изготовления наконечника топливной форсунки для самолета использовалось более 20 различных деталей. Каждая из них требовала несколько производственных операций: подгонку, сборку, сварку, зачистку швов, герметизацию стыков и т.д. При внедрении аддитивной технологии количество элементов снизилось до одной цельной детали. Вес наконечника форсунки был уменьшен примерно на 25 процентов. В самолёте более тысячи различных деталей и соединений. Облегчение хотя бы части из них ведёт к уменьшению общей массы воздушного судна, что в свою очередь приводит к значительной выгоде и экономии топлива.

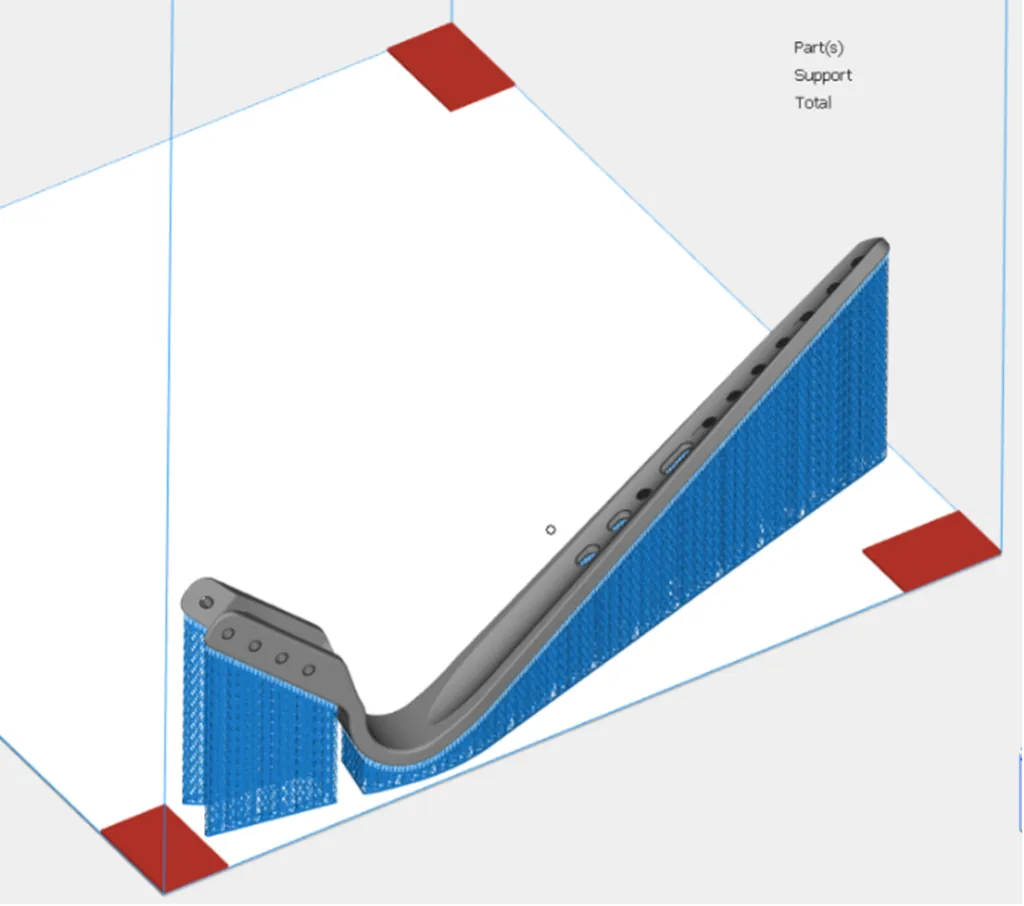

Другим примером служит изготовление пластины для артродеза плечевого сустава в рамках разработки Системы внутренней ортопедической фиксации для опорно-двигательного аппарата человека по ТУ 32.50.22-005-00426101-2021 для ООО «Ортоинвест».

Материал изготовления: титановый сплав ВТ6

Оборудование: 3Д-принтер E-Plus3d EP-M260

Высота слоя печати: 30 мкм

Пластины будут применяться при следующих оперативных вмешательствах:

● резекция головки плечевой кости

● нарушение работы связочного аппарата плеча.

Изделие может быть предложено врачом-ортопедом как вариант лечения пациента в зависимости от диагноза и вида повреждения плечевого сустава в дополнение к традиционному плечевому эндопротезированию.

Снижение веса изделия и топологическая оптимизация

Помимо упрощения производственного процесса SLM-печать позволяет печатать более сложные структуры. Современные САПР часто имеют функцию топологической оптимизации для вычисления прочности изделия и оптимизации его формы, уменьшая расход материала и облегчая конструкцию. Для этого инженеру необходимо знать нагрузки, которые должно выдерживать изделие, материал из которого оно будет изготавливаться и указать программе, какие элементы необходимо оставить без изменений. Дальше программа уже автоматически рассчитывает новую форму изделия. Как правило, форма будет более сложной и ажурной, чем в оригинале, но для SLM-печати это не имеет большого значения и время изготовления будет примерно тем же.

Недостатки SLM-печати

К сожалению, не бывает плюсов без минусов. Далее мы рассмотрим, какие есть сложности при переходе на аддитивное производство и как можно их избежать.

Минимальная толщина стенки

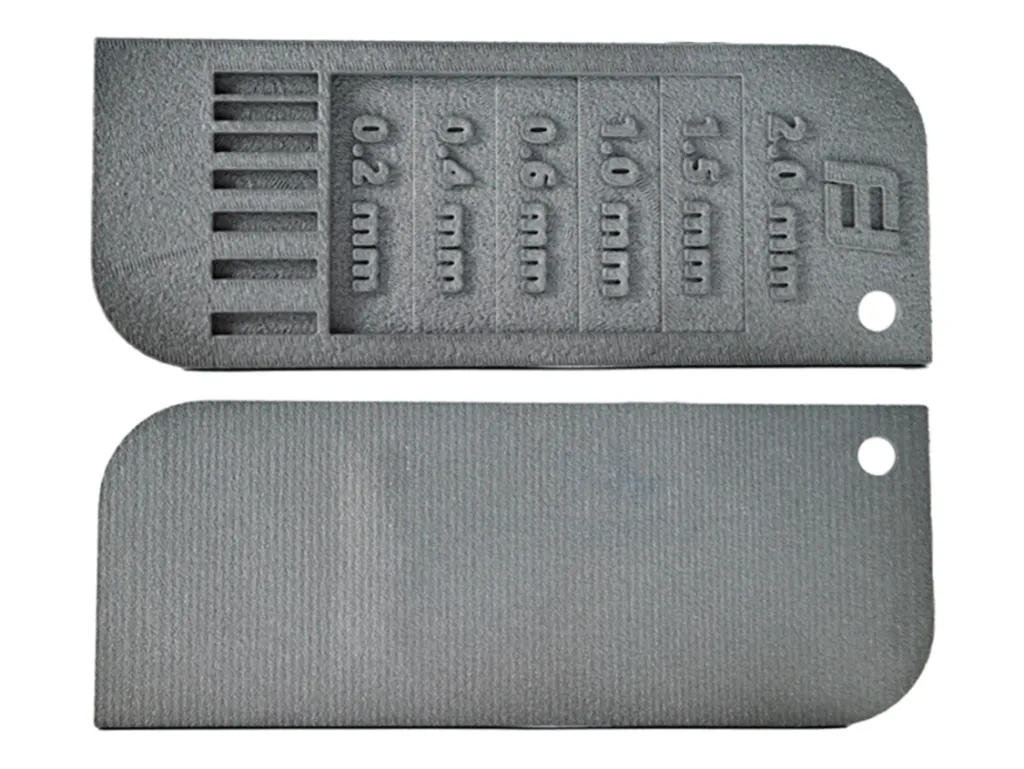

При проектировании изделия необходимо учитывать минимальную толщину изделия. Мы не можем гарантировать, что стенки тоньше 0,5 мм могут быть успешно напечатаны. Тонкие стенки могут разрушаться или деформироваться во время термообработки из-за термического напряжения и усадки.

Деформация на 0,2 мм толщине нашей тест-полоски была неизбежна

Кроме того, если в ваш технический процесс изготовления детали входит обработка поверхности, такая как шлифовка, крацевание, полировка или другие способы, следует спроектировать дополнительный припуск под обработку. Это связано с тем, что процессы отделки могут удалить часть материала с поверхности деталей.

Не стесняйтесь консультироваться с инженерами компании 3DVision по вопросам подготовки изделий к печати и их постобработке.

Низкая чистота поверхности

Средняя шероховатость поверхности (Ra) деталей, напечатанных на 3D-принтере SLM, составляет около 3,2–10 мкм (4-5 класс), что намного выше, чем типичный Ra обработанных деталей 0,4-1,6 мкм (6-8 класс).

Таким образом, выращенные на SLM-принтере модели часто требуют постобработки. Несмотря на то, что весь производственный процесс сокращается и требует меньше операций, всё же нужно учитывать, что если в вашем изделии подразумевается точное сопряжение поверхностей или скольжение элементов относительно друг друга, то изделие потребует слесарной обработки и подгонки.

Если вам нужна более гладкая поверхность деталей, могут потребоваться дополнительные способы постобработки, такие как механическая обработка, полировка, пескоструйная обработка или гальваническое покрытие. Эти процессы могут улучшить качество поверхности и внешний вид ваших деталей, а также уменьшить трение и износ между движущимися частями. Однако, они также могут увеличить стоимость и время выполнения вашего заказа.

Некоторые варианты отделки, слева направо: необработанный, крацевание (частично), ручная шлифовка, механическая шлифовка и полировка

Усадка и деформация

Процесс термической обработки может привести к деформации некоторых удлиненных и тонкостенных структур из-за термических напряжений и усадки.

Детали, напечатанные на SLM-принтере, требуют термической обработки после печати для повышения их прочности и плотности. Поэтому, если ваша деталь имеет такие особенности, как тонкие стенки, наличие острых внутренних углов, значительные и резкие перепады толщин изделия, вы можете рассмотреть возможность модификации формы изделия или выбора другого метода производства.

Рекомендации при подготовке изделий для 3D-печати по технологии SLM

Минимальный зазор для сборок

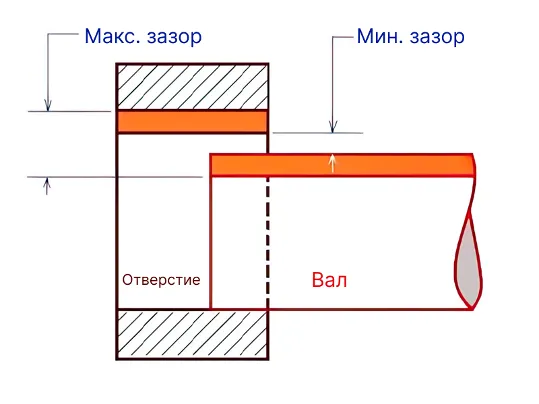

Если вы хотите, чтобы детали сборки плотно и точно подходили друг к другу, нужно проектировать их с достаточным зазором между ними. Минимальный зазор для сборочных деталей, напечатанных на SLM-принтере, составляет 0,2 мм с каждой стороны. При этом нужно учитывать размер деталей и усадку, чтобы достичь необходимой посадки сопрягаемых деталей.

Посадка — это зазор или пространство между двумя сопрягаемыми поверхностями деталей. Цель использования посадок заключается в обеспечении определенной степени подвижности или фиксации между соединяемыми элементами.

Это означает, что если у вас есть две детали, которые печатаются в сборе, которые должны двигаться внутри друг друга (например кольца кольчуги или шарниры), диаметр внутреннего элемента должен быть минимум на 0,4 мм меньше диаметра внешнего (по 0,2 мм с каждой стороны). Зазор зависит от размера и формы детали. Возможно, потребуется несколько вариантов печати, чтоб найти оптимальное расположение. Конечно же, необходимо избегать размещения поддержек в сопрягаемых элементах.

Прецизионные сборки

Для деталей, требующих высокой точности сборки, заранее оставьте припуск на обработку, а затем используйте обработку на станке с ЧПУ для достижения лучшей посадки.

Припуск на механическую обработку — это дополнительный материал, который вы добавляете к детали во время проектирования или печати, чтобы впоследствии его можно было удалить, чтобы скорректировать размер. Мы можем использовать такие способы, как сверление, фрезерование, токарная обработка и т. д. для увеличения точности размеров детали после печати.

Например, если вам нужно отверстие для подшипника диаметром 10 мм и допуском +/- 0,01 мм с вашей детали, вы можете спроектировать и напечатать отверстие диаметром 9,9 мм (припуск на обработку 0,1 мм), а затем с помощью развёртки или токарного станка увеличить его до 10 мм, достигая таким образом идеального размера отверстия и идеальной поверхности.

Заранее оставляя некоторый припуск на обработку и используя вторичную постобработку, вы можете добиться более высокой точности и аккуратности при сборке, чем полагаясь исключительно на 3D-печать SLM.

Нарезание резьбы

Мы рекомендуем использовать нарезание резьбы вместо прямой 3D-печати для создания резьбы на металлических деталях. Это связано с тем, что прямая 3D-печать может привести к низкому качеству резьбы из-за свойств металлического порошка в процессе спекания.

Нарезание резьбы для детали, напечатанной на 3D-принтере SLM

Во время спекания может произойти усадка и деформация из-за теплового расширения и сжатия. Это может повлиять на форму и размер резьбы, а также сделать ее неровной или неравномерной. Кроме того, некоторое количество порошка может оставаться внутри или снаружи резьбы и делать их шероховатыми.

Более надежным и точным методом создания резьбы на металлических деталях в данной ситуации является проектирование отверстий с заданным диаметром для дальнейшего нарезания резьбы с помощью станка с ЧПУ или вручную. Это гарантирует, что резьба будет иметь гладкую поверхность и точные размеры, соответствующие стандартным спецификациям.

ВЫВОД

SLM-печать позволяет решить множество задач и оптимизировать производственные процессы. Очень важно знать сильные и слабые стороны технологии, чтобы разработать эффективный технический процесс и максимально использовать все преимущества и минимизировать затрачиваемые ресурсы.

Мы надеемся, что эта статья дала вам полезную информацию о 3D-печати металлом.

Если у вас остались вопросы или вы хотите напечатать свое изделие из металла, вы всегда можете оставить комментарий или написать нам на mail@3dvision.su .

Реклама. OOO "3Д Вижн". ИНН: 7802253640