Полиметилметакрилат (ПММА) в аддитивном производстве

Полиметилметакрилат (ПММА), широко известный под торговыми марками Plexiglas, Perspex или просто как "акрил", является одним из самых популярных термопластов в мире. В контексте аддитивного производства (АП) этот материал ценится не только за свои выдающиеся оптические свойства, сравнимые со стеклом, но и за специфические характеристики выжигания, делающие его незаменимым в литейной промышленности.

В этой статье мы проводим глубокий анализ ПММА, рассматривая его химию, свойства и его роль в современных технологиях 3D-печати: от создания прототипов оптики до использования в качестве мастер-моделей для ювелирного и промышленного литья.

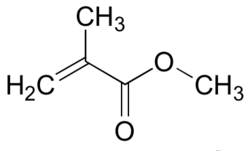

Химическая структура

ПММА – это виниловый полимер, получаемый путем свободнорадикальной полимеризации мономера метилметакрилата (ММА). Его химическое название – поли(метил 2-метилпропеноат).

Если разобрать структуру молекулы, мы увидим "углеродный хребет" (основную цепь), к которому крепятся две важные функциональные группы:

Метильная группа (CH3), которая придает жесткость и сложноэфирная (COOCH3) – крупная и полярная группа.

Ключевые особенности:

-

Аморфная структура: В отличие от кристаллических полимеров, молекулярные цепи ПММА расположены хаотично. Это препятствует рассеиванию света внутри материала, обеспечивая исключительную прозрачность (светопропускание до 92%).

-

Отсутствие бисфенола-А: ПММА не содержит бисфенола-А (BPA), что делает определенные его марки пригодными для медицинского и пищевого применения.

Промышленный синтез чаще всего идет через ацетонциангидридный метод (реакция ацетона с синильной кислотой с последующей обработкой серной кислотой и метанолом). Это сложный и опасный процесс, что объясняет более высокую стоимость чистого сырья ПММА по сравнению с массовыми пластиками вроде ПЭТ или ПП. В современных реалиях производители филаментов и порошков часто добавляют в состав сополимеры (например, метилакрилат) в небольших количествах (2-5%), чтобы немного снизить хрупкость и улучшить текучесть расплава при печати.

История открытия и использования

Хотя коммерческий успех к акрилу пришел в XX веке, корни истории его открытия уходят в 1843 год, когда австрийский химик Йозеф Редтенбахер впервые описал акриловую кислоту. Однако на протяжении почти полувека состав оставался лабораторной экзотикой. Вещество было нестабильным, сложным в получении и не имело практического применения.

В начале 1900-х годов немецкий химик Отто Рём сосредоточился на идее создания "триплекса" – безопасного многослойного стекла. Он пытался использовать акрилаты в качестве прозрачного клея между двумя листами силикатного стекла. История гласит, что открытие твердого ПММА произошло почти случайно. Рём и его команда оставили образец метилметакрилата между стеклянными пластинами на солнечном свету у окна. Ультрафиолет сработал как катализатор реакции полимеризации. Когда ученые вернулись, они обнаружили, что вместо клейкого слоя мономер превратился в твердый, прозрачный лист пластика, который отделился от стекла. Так родилась идея, что этот материал может служить заменой стеклу, а не просто клеем для него. Уже в 1933 году Компания Rohm and Haas (Германия) регистрирует торговую марку Plexiglas. Практически одновременно в Великобритании компания ICI разрабатывает свой метод и регистрирует марку Perspex, а в США компания DuPont – Lucite.

Вторая мировая война стала катализатором массового производства ПММА. Он оказался идеальным материалом для остекления кабин истребителей Spitfire и турелей бомбардировщиков B-17. В отличие от стекла, при попадании пули ПММА не разлетался на острые мелкие осколки, способные ослепить пилота, а трескался крупными, тупыми фрагментами. Именно этот факт привел к важному медицинскому открытию: офтальмолог сэр Гарольд Ридли заметил, что осколки акрила, попавшие в глаза пилотам, не вызывали отторжения тканей. Это наблюдение легло в основу создания первых интраокулярных линз.

С появлением 3D-печати ПММА пережил ренессанс. Из листового материала он трансформировался в высокотехнологичные порошки для печати при помощи связующего вещества (Binder Jetting). Литейная промышленность искала замену воску для создания крупных выплавляемых моделей, и ПММА с его способностью выгорать без остатка стал идеальным кандидатом, навсегда изменив процесс быстрого прототипирования в металлургии.

Преимущества и недостатки материала

Для инженера, работающего с 3D-печатью, важно понимать баланс характеристик ПММА. Здесь мы рассмотрим сильные и слабые стороны материала.

Преимущества:

-

Низкая зольность при выжигании.

В отличие от большинства термопластов, которые при сгорании карбонизируются (образуют уголь/золу), ПММА подвергается практически полной термической деполимеризации. В среднем зольность при выжигании составляет < 0.02\%.

3D печать позволяет печатать сложные мастер-модели для литья из металлов. Расплавленный металл заливается в идеально чистую полость, не встречая препятствий в виде зольных остатков, что исключает дефекты поверхности отливки.

-

Оптическая чистота и светопропускание

ПММА обладает коэффициентом преломления ~1.49, что очень близко к кронгласу.

Светопропускание составляет до 92% видимого света. Для сравнения, у Поликарбоната (PC) этот показатель около 88%, а у Полистирола (PS) около 90%.

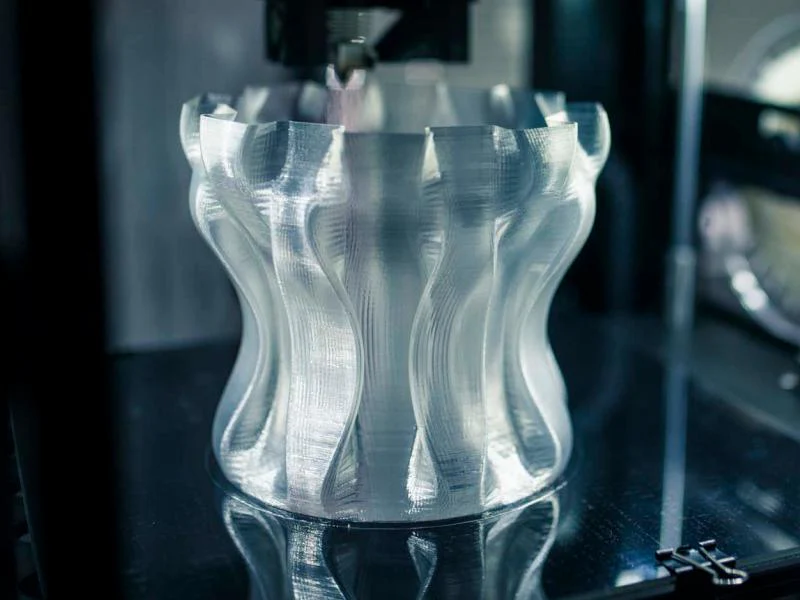

При правильных параметрах печати и постобработке (сглаживании слоев) можно создавать полностью прозрачные функциональные прототипы линз, световодов и смотровых окон, недоступные для других филаментов.

-

Высокая поверхностная твердость

Среди термопластов ПММА обладает одной из самых высоких твердостей поверхности. По шкале Роквелла твердость M90 - M100.

Напечатанные детали устойчивы к царапинам и истиранию. Это также обеспечивает отличную механическую обрабатываемость: деталь можно сверлить, точить и нарезать в ней резьбу, получая чистую стружку, а не "лохматую" кромку.

-

Устойчивость к УФ-излучению и атмосферным воздействиям

Химическая связь в эфирной группе метакрилата чрезвычайно стабильна под воздействием ультрафиолета.

Детали из ПММА могут годами эксплуатироваться на открытом воздухе без пожелтения и потери прочности, что выгодно отличает его от ABS или стандартных эпоксидных смол.

Технические ограничения:

-

Низкая ударная вязкость (Хрупкость)

Это "ахиллесова пята" материала. ПММА чувствителен к концентраторам напряжений (надрезам, острым углам).

В процессе 3D-печати межслойные границы являются естественными концентраторами напряжений. Это делает напечатанную деталь из ПММА еще более хрупкой, чем литую. Ударная вязкость по Шарпи без надреза составляет всего 10-20 кДж/м2.

-

Сложности с терморегулированием при печати

ПММА имеет высокий коэффициент термического расширения и значительную объемную усадку при переходе из расплава в твердое тело.

При неравномерном остывании возникают сильные внутренние напряжения, приводящие к деформации (короблению) детали или её отрыву от платформы. Требуется закрытая камера и точный контроль температур.

-

Температурные ограничения

Температура стеклования составляет около 105оC.

Детали начинают размягчаться уже при 85-90оC, что делает материал непригодным для сред с высокой температурой, например подкапотного пространства или стерилизуемых медицинских инструментов.

-

Химическая неустойчивость

ПММА крайне чувствителен к воздействию полярных растворителей, таких как изопропиловый спирт, ацетон и др.

В сообществе 3D-печати принято протирать печатные платформы спиртом. Однако контакт ПММА с изопропанолом (и этанолом) вызывает мгновенное растрескивание под напряжением. Спирт проникает в микропоры материала. Поскольку 3D-печатные детали уже имеют высокие внутренние напряжения (из-за послойного охлаждения), это приводит к появлению сетки микротрещин. Деталь может буквально рассыпаться в руках или помутнеть.

Основные конкуренты

В аддитивном производстве ПММА часто сравнивают с Поликарбонатом (PC) и ПЭТГ (PETG).

|

Характеристика |

ПММА (Акрил) |

Поликарбонат (PC) |

ПЭТГ (PETG) |

|---|---|---|---|

|

Прозрачность |

* * * * * |

* * * * |

* * * * |

|

Ударная вязкость |

* * |

* * * * * |

* * * |

|

Устойчивость к УФ |

* * * * * (Отличная) |

* * |

* * * |

|

Сложность печати |

* * * |

* * |

* * * * * |

|

Применение |

Оптика, литье, декор |

Силовые детали, защитные экраны |

Функциональные прототипы |

Формы поставки

ПММА адаптирован практически под все существующие технологии аддитивного производства. Выбор формы поставки определяет технологию печати и конечное применение.

Порошок

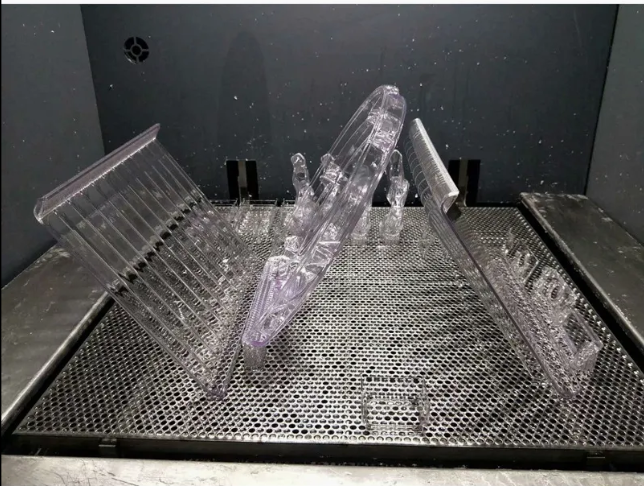

Для струйной печати связующим составом. Мелкодисперсный белый порошок со сферической формой частиц. Размер частиц в диапазоне 50-80 мкм. Сферичность критична для текучести порошка и плотности укладки слоя.

Используется в промышленных принтерах (например, Kocel). Печатающая головка наносит связующее вещество выборочно на слой порошка. Полученные “зеленые” модели пористые и хрупкие, но после пропитки воском или простого высыхания идеально подходят для литья двигателей, насосов или арт-объектов.

Филамент

Для FDM-печати. Нить диаметром 1.75 мм или 2.85 мм на катушках.

Возможны вариации: чистый ПММА или с модификаторами. Чистый ПММА дает максимальную прозрачность, но очень хрупок. Нить может ломаться прямо в тракте подачи принтера, если он имеет резкие изгибы. Ударопрочный ПММА содержит модификаторы (часто каучуковые частицы), которые слегка снижают прозрачность, делают её дымчатой, но позволяют печатать более надежные детали. Любой ПММА филамент требует специальных условий хранения, которые предотвращают накопление влаги в филаменте.

.png)

Жидкие фотополимеры

Для SLA/DLP/LCD технологий. Технически, смолы для 3D-печати – это не чистый термопластичный ПММА. Это смеси мономеров и олигомеров (метакрилатов), которые под действием света образуют сшитый полимер. Многие производители маркируют свои смолы как "Acrylic" или "PMMA-like" (ПММА-подобные).

Выжигаемые смолы: Специальный класс смол на основе акрилатов, разработанный для имитации свойств выжигания ПММА. Они используются в стоматологии и ювелирном деле, обеспечивая ту же беззольность, что и классический ПММА.

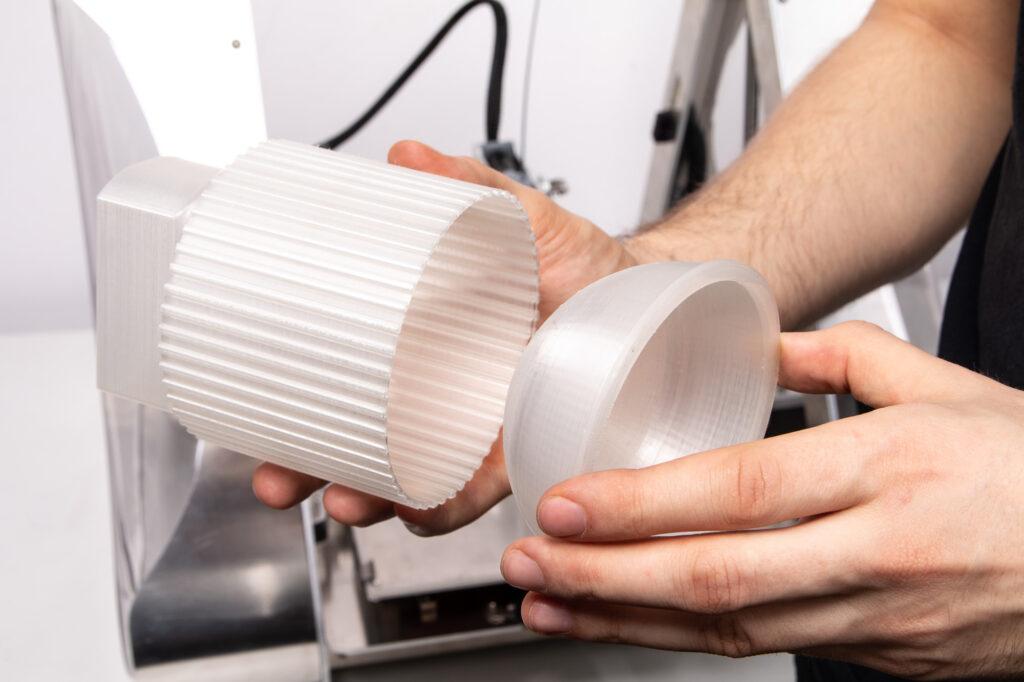

Гранулы

Для FGF-технологии печати. Стандартные промышленные гранулы, используемые в термопласт-автоматах.

Прямая печать крупногабаритных объектов (мебель, перегородки, рекламные вывески) с помощью роботов-манипуляторов с экструдером. Самый дешевый вид сырья (в 5-10 раз дешевле филамента), позволяющий использовать стандартные марки от крупных химконцернов (REC и др.).

3D-принтеры для печати PMMA

PMMA – материал с высокими требованиями к температурному режиму и стабильности процесса печати. Для его эффективного использования необходимы принтеры с продуманной системой нагрева, закрытой камерой и точным контролем параметров. Ниже устройства, оптимально подходящие для работы с PMMA в различных формах подачи.

Тип печати: FDM (филамент)

Температура экструдера: до 350 °C

Температура камеры: до 65 °C

Температура стола: 120°С

Объем построения: 340 × 320 × 340 мм

Закрытая камера: да

Особенности: автоматическая калибровка, директ экструдер, поддержка высокотемпературных полимеров

Bambu Lab H2S обеспечивает стабильную термостабильность в зоне печати, необходимую для предотвращения деформации PMMA при печати и остывании. Высокая температура сопла и подогреваемая камера позволяют печатать этот материал с минимальной усадкой и отличной адгезией слоев.

Тип печати: FDM (филамент)

Температура экструдера: до 430⁰С

Температура стола: до 150 °C

Активная подогреваемая камера: до 80 °C

Закрытая камера: да

Объем построения: 201 × 201 × 210 мм

Особенности: облачная база профилей материалов, усиленный подающий механизм, совместимость с композитами и абразивными филаментами

Designer X S2 имеет активный подогрев камеры до 80 °C, что открывает возможность печати материалов с высокой усадкой, включая PMMA. Поддержка высокотемпературных термопластов, надежная подача и готовые профили материалов в облаке (включая инженерные полимеры) делают его подходящим решением для стабильной печати PMMA с предсказуемыми результатами.

Тип печати: гранульная экструзия (pellet printing)

Температура экструдера: до 450 °C

Температура стола: до 140 °C

Температура камеры: до 100 °C

Закрытая камера: да

Объем построения: 600 × 600 × 600 мм

Особенности: переработка гранул PMMA напрямую, без предварительной экструзии в филамент

F2 Quart Pellet открывает доступ к печати PMMA в виде гранул – экономически выгодного и экологичного подхода. Устройство оснащено усиленной системой термоконтроля и мощным экструдером, что критично для вязкости расплава PMMA на высоких температурах.

Производители PMMA-материалов для 3D-печати

Для достижения максимальных свойств PMMA в аддитивном производстве важно использовать материалы от проверенных поставщиков, специально адаптированные под соответствующие технологии печати.

Компания REC предлагает высококачественный PMMA-филамент с улучшенной термостойкостью и оптической прозрачностью. Материал прошел оптимизацию под высокотемпературную FDM-печать и демонстрирует низкую склонность к короблению. Подходит для прототипирования оптических элементов, декоративных изделий и функциональных деталей, требующих эстетики и жёсткости.

Цена: от 3620 ₽ за 750 г до 7990 ₽ за 2 кг

Смолы eSUN обладают высокой прозрачностью, устойчивостью к УФ-излучению и минимальной усадкой после отверждения. Идеальны для печати на LCD/DLP-принтерах в ювелирной, стоматологической и оптической отраслях.

Применение в аддитивном производстве

Использование ПММА в 3D-печати можно четко разделить на два направления: технологическое, где деталь является инструментом в производственной цепочке, и прямое, где напечатанная деталь сама является конечным продуктом.

-

Промышленное литье

Наиболее распространенное технологическое применение ПММА

Используется для создания выжигаемых мастер-моделей. Вместо того чтобы фрезеровать восковую модель или создавать дорогую пресс-форму для воска, модель печатается из ПММА.

Напечатанная модель покрывается керамической коркой. При обжиге ПММА расширяется, что может разрушить керамику, но благодаря пористой структуре (в случае Binder Jetting) или специально заложенной во время моделирования внутренней геометрии, он выгорает безопасно.

В результате получается идеальная полость для заливки металла. Такая технология используется для изготовления лопаток турбин, импеллеров и сложных узлов аэрокосмической техники.

-

Оптическое прототипирование

Автомобильная индустрия и светотехника активно используют ПММА для моделирования освещения. ПММА используется для изготовления прототипов рассеивателей фар, световодов для LED-подсветки, корпусов приборных панелей.

3D-печать позволяет создавать внутренние каналы в линзах или сложную кривизну, которую невозможно получить традиционным фрезерованием акрилового блока.

-

Медицина и Стоматология

Благодаря биосовместимости (класс IIa), ПММА широко применяется в цифровой стоматологии.

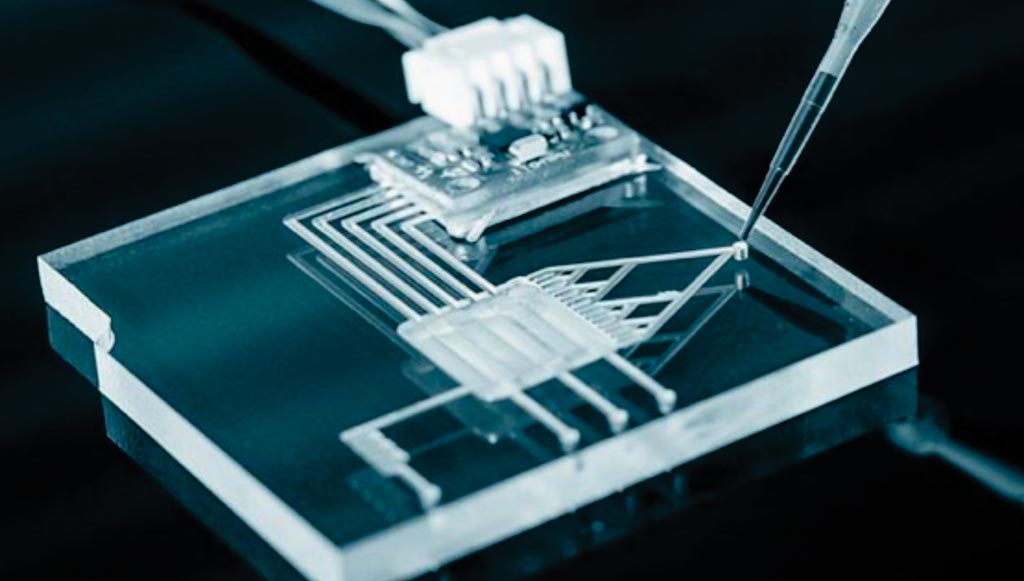

Материал используется для изготовления временных коронок и мостов, базы съемных протезов, хирургических шаблонов для точного сверления кости при имплантации. Печать прозрачных лабораторных чипов с микроканалами для смешивания жидкостей и анализа крови, где прозрачность критична для оптического контроля реакций.

-

Архитектура и Дизайн

Создание прозрачных секций в архитектурных макетах ("остекление"). Дизайнерские предметы интерьера, где важна игра света и тени.

Сложности при печати

Работа с ПММА требует высокой квалификации оператора. Требуется чётко представлять на что способен материал и как он себя ведёт при печати.

Усадка и коробление

В FDM-печати ПММА ведет себя капризно из-за высокого коэффициента термического расширения. Нижние слои, приклеенные к столу, остывают медленнее верхних. Возникающее напряжение стягивает углы детали вверх.

Требуется подогреваемая камера (минимум 50-60°C) для поддержания равномерной температуры всего объема детали и медленное контролируемое охлаждение после печати.

Проблемы адгезии (FDM)

ПММА плохо липнет к стандартным поверхностям (PEI, стекло). Помогает использование перфорированных платформ с вплавлением рафта в отверстия или специальных адгезивов. Иногда используется подложка из другого материала (например, PLA), но это требует двухэкструдерного принтера.

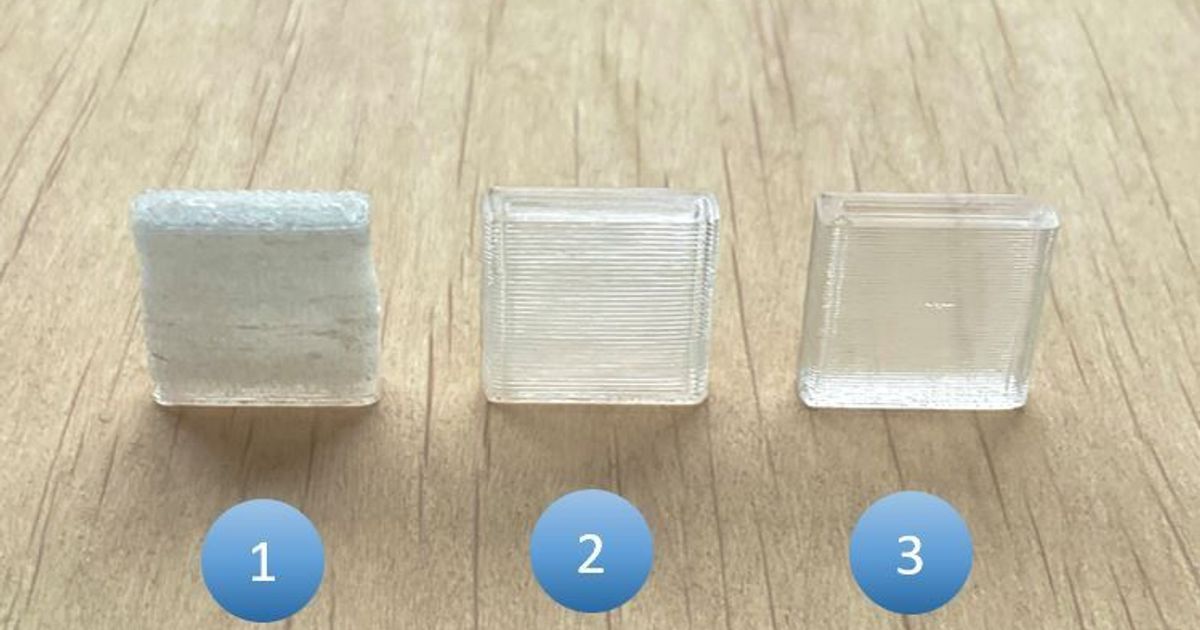

Белёсый цвет вместо прозрачности

Частая жалоба начинающих работать с материалом, что из прозрачного филамента получается белая и мутная деталь. Причина в преломлении света. 3D-печать создает тысячи слоев. Граница каждого слоя преломляет свет. Кроме того, микропузырьки воздуха внутри (если филамент неправильно хранился) работают как рассеиватели.

Сразу после печати ПММА никогда не бывает идеально прозрачным. Прозрачность достигается только постобработкой или специфическими настройками печати (100% заполнение, переэкструзия для устранения зазоров).

Хрупкость “зеленых” моделей (Binder Jetting)

При печати порошком деталь, только что извлеченная из принтера, держится только на связующем веществе. Она чрезвычайно хрупкая и может рассыпаться под собственным весом при очистке от лишнего порошка. Такая деталь требует предельной аккуратности в обращении и скорейшей пропитки воском или эпоксидными смолами.

Постобработка

Для ПММА постобработка – это половина успеха. Без нее вы не реализуете главные преимущества материала.

Механическая шлифовка и полировка

Базовый метод для FDM и SLA-деталей.

Последовательная обработка наждачной бумагой зернистостью от 400 до 2000+. Обязательно использовать воду (мокрая шлифовка). ПММА плохо проводит тепло. Сухая шлифовка мгновенно разогреет поверхность, пластик начнет плавиться и скатываться, портя абразив и деталь. после обработки наждачной бумагой используется полировка пастами (например, ГОИ или специальные пасты для пластика) на мягком круге.

Химическое сглаживание

Опасный, но эффективный метод

Несмотря на риск растрескивания, который мы обсуждали в недостатках материала, профессионалы используют химию для получения глянца. Пары дихлорэтана или хлороформа (в строго контролируемых условиях и под вытяжкой!). Ацетон работает хуже и чаще вызывает белые пятна. Используется холодная паровая "баня". Растворитель оплавляет только верхние микроны поверхности, сливая слои воедино и превращая матовую деталь в глянцевую.

Пропитка

Специфично для Binder Jetting.

Пористую модель из порошка пропитывают эпоксидной смолой или воском. Воск используется, если модель пойдет на выжигание. Эпоксидная смола используется, если нужна прочная демонстрационная модель. Она заполняет поры, делая деталь прозрачной и крепкой.

Термический отжиг

Обязательный этап для снятия внутренних напряжений, особенно перед механической обработкой или контактом с клеями.

Деталь помещают в печь при температуре 80-90оC (ниже точки стеклования) на 2-4 часа, затем очень медленно остужают вместе с печью. Это предотвращает внезапное растрескивание детали после печати.

Примеры использования

Ключевыми преимуществами полиметилметакрилата являются два свойства: низкая зольность при отжиге и высокая прозрачность. Ниже рассматриваются примеры успешного использования ПММА.

Фасад универмага Galleria Gwanggyo

Архитектурное бюро OMA спроектировало уникальный фасад для универмага в Южной Корее, состоящий из мозаичного стеклянного прохода, огибающего здание. Конструкция требовала сотен уникальных соединительных узлов, каждый из которых имел свою геометрию. Компания использовала 3D-печать моделей узлов из ПММА для последующего литья. Компания применила литье по выплавляемым моделям на основе 3D-печатных паттернов. Это позволило создать сложнейшую несущую конструкцию, где каждый элемент идеально подходит друг к другу.

Микрогидродинамика

Последние научные исследования демонстрируют применение аддитивных технологий для изготовления микрофлюидных чипов. Эти устройства представляют собой полимерные подложки с интегрированной сетью микроканалов, предназначенные для прецизионного управления малыми объемами жидкостей и проведения сложных биохимических анализов и реакций в микролитровом масштабе.

Традиционные методы производства подобных систем (например, мягкая литография) исторически требовали капиталоемких условий чистых комнат, специализированного оборудования и длительных производственных циклов, что ограничивало возможности быстрой итерации дизайна.

Существует методология использования FDM-технологии с применением филамента из ПММА. Удалось подтвердить возможность изготовления функциональных микрофлюидных чипов с разрешением микроканалов порядка 300 мкм. Исследования показывают, что полученные аддитивным методом изделия из ПММА обладают высокой оптической прозрачностью, необходимой для микроскопии и визуального контроля процессов, а также достаточной химической стойкостью к различным реагентам. Данный подход обеспечил возможность быстрого прототипирования, позволяя исследователям получать функциональные, экономически эффективные устройства непосредственно в лабораторных условиях в течение нескольких часов после завершения CAD-проектирования.

Условия хранения

Многие инженеры игнорируют этот этап, считая ПММА неприхотливым пластиком. Это ошибка. Хотя ПММА впитывает меньше влаги, чем Нейлон (PA), даже микроскопическое количество воды способно уничтожить главное преимущество материала – его оптические свойства. ПММА способен впитать до 0.3% влаги по весу за 24 часа при высокой влажности. Вода занимает место между молекулярными цепями. При попадании в горячее сопло вода мгновенно вскипает. Пар расширяется, создавая микропузырьки внутри слоя пластика. Из-за этого деталь становится мутной, “молочной” изнутри. Эту мутность невозможно убрать шлифовкой, так как она находится в структуре материала. Кроме того, снижается межслойная адгезия.

Рекомендации по хранению: Вакуумные пакеты с силикагелем или сухие боксы с влажностью <20%. Перед ответственной печатью филамент необходимо сушить. Режим: 60-70оC в течение 4–6 часов в конвекционной печи или сушилке для филамента.

Параметры печати

Эти параметры могут варьироваться в зависимости от производителя материала и принтера, но служат хорошей отправной точкой:

|

Параметр |

Значение |

Комментарий |

|

Температура сопла |

235 оC - 255 оC |

Высокая температура нужна для полного расплавления и сплавления слоев, что критично для прозрачности. |

|

Температура стола |

100 оC - 110 оC |

Критично для борьбы с короблением. Если принтер не нагревает стол хотя бы до 100 оC, печать больших деталей из ПММА невозможна. |

|

Охлаждение (Обдув) |

0% - 30% |

Выкл: Для максимальной прочности и адгезии слоев. |

|

Скорость печати |

30 - 50 мм/с |

ПММА – материал для медленной печати. Высокая скорость создает вибрации и пузыри. |

|

Ретракт (Откат) |

Умеренный |

Длина отката стандартная (0.8-1.5 мм для Direct, 4-6 мм для Bowden), но скорость лучше снизить, чтобы избежать крошения нити шестернями. |

|

Покрытие стола |

Клей/Лак |

PEI-листы часто не справляются. Рекомендуется клей-карандаш на основе PVP, спец. адгезивы или "суспензия" из растворенного в ацетоне пластика. |

Для “акрилоподобных" смол ключевым параметром является время экспозиции. Для прозрачных смол оно обычно чуть ниже, чем для серых, чтобы избежать паразитной засветки, так как свет проникает глубже в прозрачный материал.

Экологичность

Токсичность

При нагревании ПММА выделяет летучие органические соединения, в основном мономер метилметакрилат.

Запах: Резкий, сладковатый, фруктовый.

Опасность: В высоких концентрациях вызывает раздражение слизистых, головную боль и аллергические реакции.

Требование: Печать только в хорошо проветриваемом помещении или использование принтеров с HEPA и угольными фильтрами.

Утилизация и переработка

ПММА – один из немногих пластиков, поддающихся химической переработке (деполимеризации) с возвратом к исходному сырью без потери качества. В отличие от ПЭТ, который деградирует при переплавке, ПММА можно перерабатывать бесконечное количество раз в замкнутом цикле. Однако инфраструктура для сбора такого пластика от потребителей развита слабо.

Биоразлагаемость

Материал не является биоразлагаемым. В окружающей среде он крайне стабилен и сохраняется десятилетиями, не выделяя токсинов в почву, но и не разлагаясь.

Прогнозы на развитие

Будущее ПММА в аддитивных технологиях выглядит многообещающим:

-

Нанокомпозиты: Разработка смесей ПММА с наночастицами для повышения ударопрочности и электропроводности при сохранении прозрачности.

-

Развитие в медицине: Создание новых марок биоактивного ПММА для печати костных имплантатов и долговременных протезов.

-

Масштабирование в технологии Binder Jetting: Увеличение размеров принтеров, работающих с ПММА-порошком, позволит отливать огромные промышленные детали быстрее и дешевле.

Заключение

Полиметилметакрилат (ПММА) в аддитивном производстве – это материал для профессионалов. Он не прощает ошибок с температурами, не терпит влажности и требует тщательной постобработки. Однако взамен он предлагает возможности, недоступные ни одному другому термопласту.

Материал отлично зарекомендовал себя в создании оптически прозрачных прототипов, неотличимых от стекла, печати мастер-моделей для литейных форм и в других сферах производства. Освоение печати этим материалом — это переход на новый уровень мастерства в 3D-печати, открывающий двери в мир функциональной оптики и точного литья.

Полиметилметакрилат (ПММА) это незаменимый инструмент в арсенале инженера аддитивного производства. Несмотря на сложности с печатью, его уникальное сочетание оптических свойств и способности чисто выгорать делает его безальтернативным для двух ключевых сфер: создания оптики и точного литья. Освоение работы с этим материалом открывает доступ к созданию изделий промышленного качества, выходящих далеко за рамки работы с технологическими пластиками.

Реклама. OOO "3Д Вижн". ИНН: 7802253640