Полное руководство по полипропилену (PP)

Полипропилен (PP) – один из самых массово используемых полимеров в мире, но в контексте 3D-печати этот материал долгое время оставался в тени. Причина состоит в технических сложностях: слабая адгезия к столу, склонность к усадке и короблению. Однако развитие технологий, появление специализированных филаментов и порошков, а также все более доступное промышленное оборудование открыли перед полипропиленом новое применение в аддитивном производстве.

Мы рассмотрим, как PP конкурирует с другими термопластами, в чем его сильные и слабые стороны, какие принтеры и настройки обеспечивают стабильную печать, и где этот материал находит практическое применение. Также уделим внимание современным исследованиям, инновациям и экологическим перспективам.

Содержание статьи:

- История создания и производство

- Физико-механические свойства и характеристики

- Сравнение с другими термопластами

- Преимущества и недостатки

-

3D-принтеры, совместимые с полипропиленом: обзор решений на рынке

-

Современные исследования, инновации и прогнозы развития полипропилена в 3D-печати

История создания и производство полипропилена

Полипропилен появился в середине XX века благодаря развитию химии и нефтепереработки. Ещё в 1930-х учёные пытались создать его из пропилена (компонента нефти и газа), но материал получался нестабильным. Всё изменилось в 1954 году, когда химики Карл Циглер (Германия) и Джулио Натта (Италия) независимо друг от друга изобрели специальные катализаторы. Они позволили контролировать процесс и наладить массовое производство полипропилена. Эти катализаторы теперь называют катализаторами Циглера–Натты.

Уже в 1957 году компания Montecatini (впоследствии ставшая частью корпорации Montedison) начала коммерческое производство полипропилена в Италии. Почти одновременно такие химические гиганты, как Hoechst, ICI и Hercules, начали запуск собственных линий. С тех пор рынок полипропилена только рос: к 1980 году он стал вторым по объему производства термопластом в мире после полиэтилена, а к 2020-м годам его глобальное потребление превысило 75 миллионов тонн в год.

Таким образом, история полипропилена – это пример того, как из лабораторного открытия рождается глобальный индустриальный стандарт. Сегодня PP – не просто упаковка и мебельные детали, но и инженерные компоненты, напечатанные на 3D-принтерах, медицинские изделия и материалы с предсказуемыми, стандартизированными свойствами.

Виды полимеризации и структура полимера

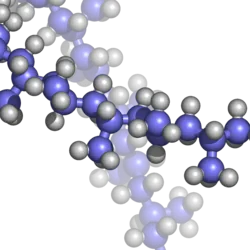

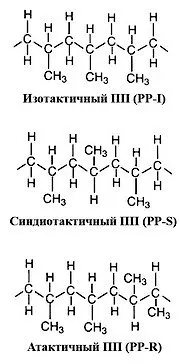

Полипропилен производят методом каталитической полимеризации пропилена. Этот процесс проходит под высоким давлением и при повышенной температуре. В нем используют катализаторы Циглера–Натта или более современные металлоценовые катализаторы. В зависимости от конфигурации макромолекул различают три типа полипропилена:

-

Изотактический полипропилен – наиболее распространенный, обладает высокой кристалличностью, жесткостью и термостойкостью. Именно он используется в 3D-печати и большинстве промышленных изделий.

-

Синдиотактический полипропилен – более гибкий, с пониженной кристалличностью, но сложный и дорогой в синтезе.

-

Атактический полипропилен – аморфный, липкий и механически слабый. Используется в основном в виде добавки, например, в битумные смеси.

Изотактическая структура обеспечивает высокую степень кристалличности (до 70%), что влияет на прочность, химическую стойкость и тепловую устойчивость конечного материала. Это делает полипропилен подходящим для множества инженерных и бытовых применений.

Современные тренды в производстве

Сегодняшнее производство полипропилена развивается в нескольких направлениях:

-

Экологичность. Растет интерес к биооснованным PP (из возобновляемого сырья) и к материалам с улучшенной переработкой.

-

Функциональные модификации. Вводятся наполнители (стекловолокно, тальк), сополимеры и стабилизаторы для улучшения термических и механических свойств.

-

Микропроизводство и 3D-печать. Создаются специализированные марки PP для аддитивных технологий с повышенной адгезией и сниженной усадкой.

-

Замкнутые циклы. Развивается технология повторной переработки и замкнутых циклов производства полипропилена, особенно в Европе.

Физико-механические свойства и характеристики полипропилена

Полипропилен (PP) относится к классу полукристаллических термопластов и характеризуется сбалансированным сочетанием жесткости, гибкости и химической стойкости. Именно это делает его востребованным во множестве инженерных и потребительских решений. Для понимания потенциала PP как конструкционного и печатного материала важно подробно рассмотреть его физико-механические свойства, определяющие поведение материала при механических и термических нагрузках.

Плотность и структура

Полипропилен один из самых легких термопластов. Его плотность варьируется от 0,895 до 0,93 г/см³, что позволяет создавать легкие конструкции без потери механической прочности. Такая низкая плотность особенно выгодна в упаковочной и транспортной отраслях, а также в 3D-печати, где важна минимизация массы изделия.

Молекулярная структура PP может быть изотактической, атактической или синдиотактической, что влияет на степень кристалличности и, соответственно, на физические свойства. В промышленности и особенно в 3D-печати используется в основном изотактический полипропилен, благодаря его высокой кристалличности (50-70%) и стабильности при механических и температурных нагрузках.

Прочность и удлинение

Полипропилен характеризуется умеренной прочностью на растяжение — от 20 до 40 МПа в зависимости от метода производства, модификаций и условий испытаний. Хотя это значение ниже, чем у таких материалов, как ABS или PETG, PP компенсирует это высокой эластичностью: удлинение при разрыве может достигать 200-600%, а для некоторых композитных марок даже выше.

Такая комбинация делает полипропилен устойчивым к ударным нагрузкам и циклическому деформированию. Его ударная вязкость (по Izod) достигает 20-100 Дж/м, особенно в ненадрезанном состоянии, что делает его пригодным для изготовления шарнирных соединений, гибких деталей и изделий с живыми петлями.

Модуль упругости и твердость

Модуль упругости при изгибе для PP составляет 1–1,5 ГПа, что указывает на умеренную жесткость и определяет поведение материала под изгибом. Это значение может быть повышено добавлением наполнителей, таких как стекловолокно или тальк, которые также улучшают термостойкость и геометрическую стабильность.

По твердости по Шору D, полипропилен обычно находится в диапазоне 60–70 единиц, что говорит о приятном тактильном ощущении и достаточной стойкости к царапинам. Однако в чистом виде материал может быть склонен к образованию поверхностных повреждений, если не использовать модификаторы или сополимеры.

Температурная стабильность

Полипропилен обладает хорошей устойчивостью к температуре. Его температура плавления находится в пределах 160-171°C, а температура термического размягчения по Викату (HDT) — около 100-110°C при нагрузке 0,45 МПа. Это позволяет использовать материал в среднетемпературных условиях, таких как горячие жидкости, стерилизация паром (краткосрочно), или печать с умеренным нагревом.

Полипропилен демонстрирует отличную термостабильность при коротких тепловых нагрузках, но при длительном воздействии температур выше 110°C может наблюдаться ползучесть или изменение геометрии. Взамен PP хорошо переносит низкие температуры – до -20°C без существенной хрупкости, хотя при более экстремальных значениях пластик может стать ломким.

Химическая стойкость

Одним из ключевых достоинств полипропилена является его высокая химическая инертность. Материал устойчив к воздействию большинства кислот, щелочей, органических растворителей, масел, алкоголей и моющих средств. Он не вступает в реакцию с водой и не гигроскопичен — это значит, что PP практически не впитывает влагу даже при длительном контакте с водой или высокой влажности. Его водопоглощение составляет менее 0,01%.

Эта стойкость делает полипропилен идеальным для использования в агрессивных химических средах, а также в медицинской и пищевой упаковке.

Электрические свойства

PP обладает хорошими диэлектрическими характеристиками, что делает его пригодным для изоляционных компонентов. Он имеет низкую диэлектрическую проницаемость и высокое сопротивление объемному току. Это позволяет применять полипропилен в электронике, например, в конденсаторах или изоляторах, где необходима стабильность в условиях повышенной влажности.

Поведение при старении и воздействии УФ

Несмотря на устойчивость к большинству химических факторов, полипропилен чувствителен к ультрафиолетовому излучению и кислороду, особенно при нагреве. При длительном воздействии солнца или высоких температур возможна деструкция макромолекул, сопровождающаяся пожелтением, потерей прочности и растрескиванием. Чтобы противостоять этому, в состав материалов добавляют антиоксиданты, УФ-стабилизаторы и светозащитные пигменты.

Горючесть

Полипропилен относится к легковоспламеняющимся материалам, но его горение сопровождается чистым пламенем и отсутствием коррозионных газов, что делает его менее токсичным при сгорании по сравнению с хлорсодержащими или фторированными полимерами. Для повышения огнестойкости применяются антипирены, позволяющие достичь соответствия стандарту UL94 HB или даже V-2 при определенных условиях.

Физико-механические характеристики полипропилена определяют его как прочный, гибкий и химически стойкий материал, пригодный как для массового производства, так и для функциональной 3D-печати. Однако для достижения наилучших результатов важно учитывать его чувствительность к УФ-излучению, склонность к усадке при охлаждении и повышенным требованиям к стабильности температур при печати.

Сравнение полипропилена с другими термопластами

Полипропилен (PP) занимает особое место среди конструкционных и массовых термопластов. Он уступает по прочности и термостойкости некоторым инженерным пластикам, но выигрывает в химической инертности, гибкости и плотности. В этом разделе сравним PP с наиболее часто используемыми в аддитивном производстве полиамидами (PA) и высокотемпературными полимерами, такими как PEEK и PEI (ULTEM).

PP vs PA

Полиамиды (PA6, PA12) — технические полимеры с отличной прочностью и термостойкостью, часто используемые в инженерии.

|

Свойство |

PP |

PA12 |

|

Прочность на растяжение (МПа) |

20–40 |

45–70 |

|

Плотность (г/см³) |

~0.9 |

~1.02–1.14 |

|

Влагопоглощение |

<0.01% |

до 2% |

|

Усадка |

Высокая |

Средняя |

|

Гибкость |

Высокая |

Средняя |

Полиамиды превосходят PP по прочности и температурной стабильности, но гигроскопичны и требуют сушки перед печатью. PP лучше подходит для применения в условиях высокой влажности и там, где важна легкость.

PP vs PEI (ULTEM)

ULTEM (PEI) – высокотемпературный инженерный термопласт, применяемый в аэрокосмической, медицинской и электротехнической отраслях.

|

Свойство |

PP |

PEI (ULTEM) |

|

Температура эксплуатации (°C) |

до 100 |

до 180–210 |

|

Прочность (МПа) |

~30 |

70–100 |

|

Горючесть |

Высокая |

UL94 V-0 |

|

Устойчивость к химии |

Высокая |

Высокая |

|

Биосовместимость |

Да |

Да |

ULTEM является материалом премиум-класса, обеспечивающим максимальные характеристики прочности, термостойкости и стабильности, но требует сложного оборудования и стоит на порядок дороже. Полипропилен, несмотря на более скромные показатели, обладает лучшим соотношением цена/функциональность для менее критичных задач.

Полипропилен занимает нишу между доступными массовыми пластиками и специализированными инженерными полимерами. Он не способен заменить ULTEM или нейлон в высоконагруженных узлах, но выигрывает в проектах, где требуются гибкость, химическая стойкость, влагостойкость и низкий вес. В условиях аддитивного производства PP – практичное решение для функциональных, но не перегруженных механически деталей.

Преимущества и недостатки полипропилена

Полипропилен – материал с обширным спектром применения, но, как и любой полимер, не универсален. Его поведение в процессе эксплуатации, печати и взаимодействии с внешней средой определяется набором как выраженных достоинств, так и объективных ограничений. В этой главе собраны свойства, которые важно учитывать при выборе полипропилена как конструкционного или печатного материала.

Преимущества

Сопротивление усталости и деформациям

Одним из наиболее ценных качеств полипропилена является его устойчивость к многократным механическим нагрузкам без разрушения. Это позволяет создавать элементы с гибкими петлями, защелками, крышками, шарнирами и другими подвижными соединениями, которые не ломаются даже после сотен циклов изгиба. Материал способен долго сохранять форму и возвращаться в исходное состояние после деформации.

Сопротивление воздействию влаги и химикатов

PP не впитывает воду, не разбухает и не теряет своих механических свойств при работе во влажной или агрессивной среде. В отличие от нейлона, который требует предварительной сушки, полипропилен стабилен и при хранении, и в процессе использования. Это делает материал идеальным выбором для производства герметичных ёмкостей, трубопроводов, компонентов химических установок и упаковки.

Малая масса

Благодаря низкой плотности, PP позволяет создавать легкие конструкции без необходимости в дополнительном армировании. Это особенно важно в сфере транспорта и упаковки, а также при производстве изделий, где требуется снижение веса без потери прочности.

Отличные электроизоляционные свойства

Полипропилен стабильно работает в качестве изолятора при высоких частотах и переменном токе. Он не подвержен трекингу (разрушению под воздействием электрического поля во влажной среде), что делает его подходящим материалом для корпусов, диэлектрических вставок и компонентов электроники.

Нетоксичность и пригодность для контакта с пищей

PP является одним из немногих термопластов, получивших широкое распространение в медицинской и пищевой промышленности. Он не выделяет вредных веществ при нормальных температурах, не вступает в реакцию с содержимым и пригоден для многократной стерилизации паром.

Недостатки

Проблемы с адгезией при 3D-печати

Одна из главных трудностей в использовании полипропилена в аддитивных технологиях – его плохая смачиваемость и, как следствие, слабая адгезия как к рабочей платформе, так и между слоями.

Высокая усадка и коробление

Из-за полукристаллической структуры PP склонен к значительной усадке при охлаждении, особенно при печати массивных или геометрически сложных деталей. Это может приводить к деформациям, растрескиванию и отслоению от платформы. Пользователю необходимо контролировать температурный градиент, что ограничивает использование полипропилена в бюджетных или открытых принтерах.

Низкая устойчивость к ультрафиолету и старению

PP плохо переносит длительное воздействие солнечного света и кислорода. Без добавления УФ-стабилизаторов он желтеет, теряет гибкость, становится хрупким. Это ограничивает применение полипропилена в изделиях, используемых вне помещений.

Ограниченная термостойкость

Хотя температура размягчения у полипропилена может достигать 100–110°C, при постоянной эксплуатации при таких температурах он демонстрирует ползучесть – медленную необратимую деформацию под нагрузкой. Для горячих сред или деталей, подвергающихся постоянной термической нагрузке, предпочтительны полиамиды, PEEK или PEI.

Пожароопасность и отсутствие естественной огнестойкости

Полипропилен горюч, плавится при нагревании и капает расплавом, способным поддерживать возгорание других материалов. В отличие от инженерных термопластов, таких как PEI (ULTEM), полипропилен не обладает внутренней огнестойкостью и требует добавления антипиренов для работы в критичных условиях.

Формы поставки материала и технологии 3D-печати, в которых применяется полипропилен

Использование полипропилена в сфере 3D-печати требует специфических форм поставки и совместимости с конкретными печатными процессами. Ниже рассмотрим основные форматы, в которых поставляется PP для аддитивного производства.

Формы поставки полипропилена для 3D-печати

Филамент

Филаменты могут быть как чистыми (изотактический полипропилен), так и модифицированными — с добавлением компонентов, повышающих адгезию между слоями и к платформе, например, полярных сополимеров, стекловолокна или эластомеров.

Для обеспечения стабильной печати на этапе подготовки нити могут использоваться специальные покрытия (surface-modified grades), облегчающие подачу и плавление.

Обычно филамент выпускается в диаметре 1,75 мм или 2,85 мм, намотанным на катушки весом от 500 г до 1 кг.

Порошок для SLS

Полипропилен в виде мелкодисперсного порошка используется в лазерном спекании, особенно в промышленной технологии SLS. Это позволяет создавать детали с высокой степенью детализации, стабильными геометрическими размерами и практически изотропными свойствами.

Порошки PP для SLS обладают высокой текучестью, контролируемым размером частиц (обычно 50–80 мкм) и стабильной термической кривой плавления, что критически важно для стабильной послойной укладки и равномерного спекания.

Гранулы для экструзионной 3D-печати

В этой технологии используется подача материала в виде гранул — такой же формы, как и в классическом литье под давлением. Гранулы подаются в шнековый экструдер 3D-принтера, где плавятся и наносятся на платформу.

Преимущества этой формы – низкая себестоимость материала и возможность работы с крупногабаритными деталями. Однако технология требует специализированного оборудования с системой дегазации и строгим контролем температуры.

Технологии 3D-печати, совместимые с полипропиленом

FDM

Наиболее доступная и распространенная технология, в которой полипропилен реализуется через филаменты. Позволяет печатать гибкие и химически стойкие детали. Однако требует подогреваемой платформы, специальных поверхностей (например, ленты на основе PP) и закрытой камеры.

Полипропилен может использоваться как в профессиональных, так и промышленных FDM-принтерах. Некоторые бренды предлагают филаменты с повышенной адгезией, что делает печать более стабильной.

SLS

Подходит для высокоточной печати с хорошими механическими характеристиками и изотропией свойств. Отсутствие поддержек, высокие плотность спекания и точность делают этот метод приоритетным для функциональных изделий. Однако оборудование для SLS-печати значительно дороже и требует специализированной постобработки.

MJF (Multi Jet Fusion)

Применяется реже, но также позволяет использовать порошковый PP, например, на принтерах HP Jet Fusion. Метод обеспечивает отличное качество поверхности, точность и пригодность деталей к функциональной эксплуатации. Его особенностью является использование термореактивных агентов, а не лазера, что снижает тепловую нагрузку на материал.

FGF (гранулированная экструзия)

Технология позволяет использовать гранулированный PP напрямую, минуя стадию производства филамента. Она применяется в крупных системах для печати объемных изделий, включая оснастку, мебель, прототипы. Благодаря дешевизне гранул, себестоимость деталей снижается. Однако для печати требуется высокая мощность экструдера и точный контроль подачи материала.

Основные производители полипропилена для 3D-печати и стоимость материала

Рынок полипропилена как конструкционного материала в 3D-печати сформировался сравнительно недавно, но активно развивается как в сегменте филаментов, так и в области порошков для SLS и гранул для крупноформатной печати. В настоящее время существует несколько ключевых направлений производства: массовое изготовление PP-гранулята для промышленной переработки (экструзия, литье), специализированные марки для аддитивного производства, а также композитные и модифицированные составы для повышения совместимости с конкретными технологиями печати. Ниже представлены ведущие производители и ориентировочные ценовые категории материалов.

Производители филамента из полипропилена

REC выпускает филамент PP+, ориентированный на печать функциональных деталей с повышенной гибкостью и химической стойкостью. Материал обеспечивает стабильную межслойную адгезию и низкую усадку, особенно при использовании специализированных подложек. Подходит для печати шарнирных соединений, контейнеров и технических элементов.

-

Цена: 4040 ₽ за 500 г

-

Формат: филамент 1,75 мм, 2,85 мм

BESTFILAMENT предлагает доступный PP, который используется в быту, прототипировании и упаковке.

Производители порошков для SLS-печати

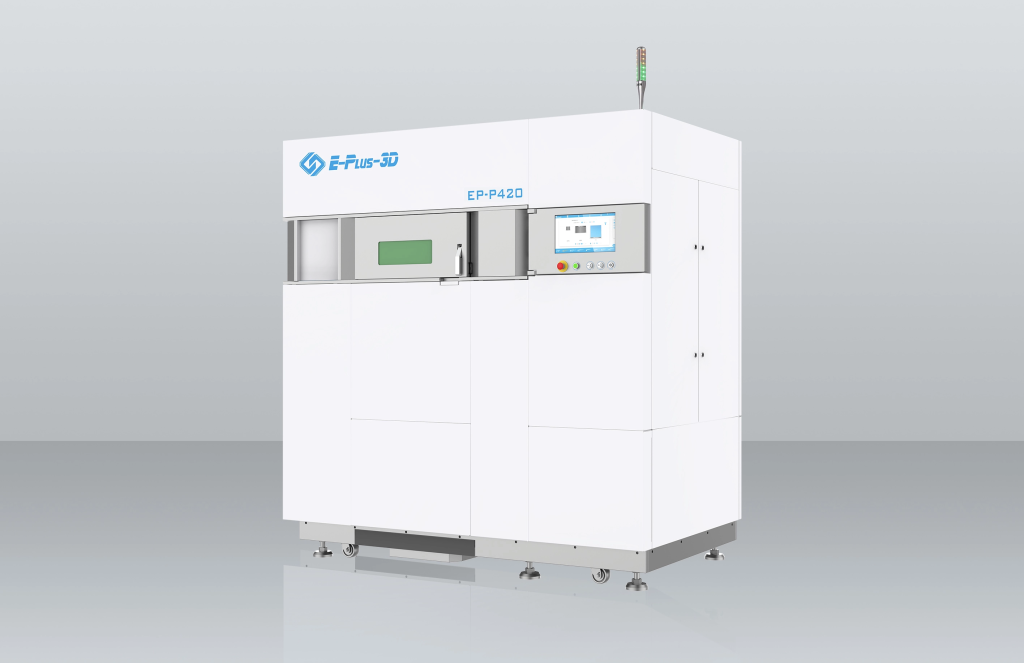

EPlus3D

Компания выпускает полипропилен для промышленной SLS-печати. Подходит для производства герметичных, ударопрочных изделий.

-

Цена: от 89 USD за кг

-

Особенности: совместимость с моделью 3D-принтера EPlus3D EP-S600

Параметры печати полипропиленом и условия хранения

Главная сложность при 3D-печати в том, что вам необходимо контролировать усадку и обеспечивать надежную адгезии к платформе. Успешная работа с полипропиленом требует не только соответствующих настроек оборудования, но и соблюдения условий хранения, поскольку даже не гигроскопичный материал может терять свои свойства из-за загрязнения или неправильного обращения.

Параметры печати филаментом из полипропилена

▪ Температура экструдера

-

Диапазон: 220 – 260 °C

▪ Температура стола

-

Рекомендуемый диапазон: 85 – 110 °C

▪ Поверхность стола

-

Специализированные подложки, спрей или клей на основе полипропилена.

▪ Охлаждение

-

Минимальное или полностью отключено. Допускается кратковременный обдув мелких деталей только на низких оборотах.

▪ Камера/обогрев

-

Рекомендуется закрытая камера или обогреваемый объем до 50–60 °C.

▪ Скорость печати

-

Рекомендуемый диапазон: 30–50 мм/с

▪ Подложка и поддержка

-

Часто используется широкий брим (25–35 мм). Рафт может быть полезен при печати крупных плоских объектов для защиты базового слоя от деформации.

-

Поддержки из PP требуют тщательной настройки: их сложно удалить механически, поэтому лучше использовать минимально необходимый объем.

Условия хранения полипропилена

Несмотря на низкую гигроскопичность, PP требует определенных условий хранения, особенно в форме филамента и порошка.

▪ Гигроскопичность

-

Очень низкая: менее 0,01% по массе, однако при длительном хранении в сыром помещении поверхность филамента может покрыться пылью, плёнкой или подвергнуться окислению.

▪ Хранение филамента

-

Температура: 10–30 °C

-

Влажность: желательно < 50%

-

Упаковка: герметичные пакеты или жесткие контейнеры с силикагелем.

-

Восстановление: при подозрении на ухудшение печати — прогрев в сушильной камере при 50–60 °C в течение 4–6 часов.

▪ Хранение порошка (SLS/MJF)

-

Порошки чувствительны к слеживанию и комкованию при неправильной влажности

-

Хранить в герметичных канистрах, при комнатной температуре, вдали от источников тепла и ультрафиолета

-

При повторном использовании порошка важно соблюдать рекомендованный "refresh rate" (доля нового порошка в смеси), чтобы избежать ухудшения прочности

▪ Защита от УФ

-

Полипропилен склонен к деградации под воздействием ультрафиолетового излучения. Хранить филамент и изделия необходимо в затемненных помещениях или в непрозрачной упаковке. Для длительного хранения на складе — использовать картонные или светонепроницаемые ящики.

Оптимизация печатных параметров и правильная организация логистики материала — ключевые условия для стабильного и качественного результата.

Обработка напечатанных деталей на станках с ЧПУ

Несмотря на то, что 3D-печать позволяет получить достаточно точные детали непосредственно из цифровой модели, постобработка остается важным этапом, особенно при производстве функциональных изделий, которые требуют дополнительной калибровки, сглаживания, сверления или фрезеровки. Полипропилен, благодаря своей высокой износостойкости и устойчивости к механическим повреждениям, хорошо поддается механической обработке на станках с ЧПУ, однако при этом есть несколько особенностей, которые необходимо учитывать.

Особенности поведения PP при механической обработке

Полипропилен обладает высокой вязкостью и низкой теплопроводностью. При высоких скоростях резания это может привести к плавлению стружки и её налипанию на режущий инструмент. Чтобы избежать этого, при механической обработке важно:

-

использовать остро заточенный инструмент с положительным передним углом;

-

применять невысокие подачи и частоты вращения;

-

избегать перегрева, особенно при финишной обработке.

Материал хорошо реагирует на однозаходные операции с минимальной вибрацией, так как из-за своей упругости он может пружинить, затрудняя точную выборку материала.

После 3D-печати, особенно методом FDM, поверхность изделия может иметь слоистую структуру, микронеровности и местные дефекты. Обработка позволяет:

-

устранить геометрические искажения, вызванные усадкой;

-

обеспечить точную посадку в механических узлах;

-

сгладить функциональные поверхности (например, для подвижных элементов или герметичных соединений);

-

сформировать отверстия и фаски, которые затруднительно реализовать печатью.

Важно помнить, что структура FDM-печатного полипропилена менее однородна, чем у литых или фрезерованных заготовок: возможны скрытые поры, слоевые включения, слабая межслойная адгезия. Это требует аккуратного выбора режима и усилия резания, чтобы не вызвать расслоение детали.

3D-принтеры, совместимые с полипропиленом: обзор решений на рынке

Печать полипропиленом предъявляет повышенные требования к оборудованию, что связано с особенностями материала. На рынке доступен ряд решений: от настольных принтеров до промышленных установок, которые адаптированы для успешной работы с PP как в виде филамента, так и в виде порошка.

В этом разделе рассмотрим типовые категории оборудования, подходящего для работы с полипропиленом, а также конкретные модели, зарекомендовавшие себя в профессиональной среде.

FDM-принтеры для печати полипропиленом

-

Особенности: Режим горячей замены HOT SWAP или автоматического продолжения печати вторым соплом в случае невозможности продолжения печати из стартового сопла (окончание пластика, засор сопла или канала подачи, обрыв пластика и т.д.)

-

Камера построения 201 х 201 х 210 мм разогревается до 80°С.

-

Принтер отлично справляется с печатью прототипов, функциональных деталей, элементов декора и т.д.

-

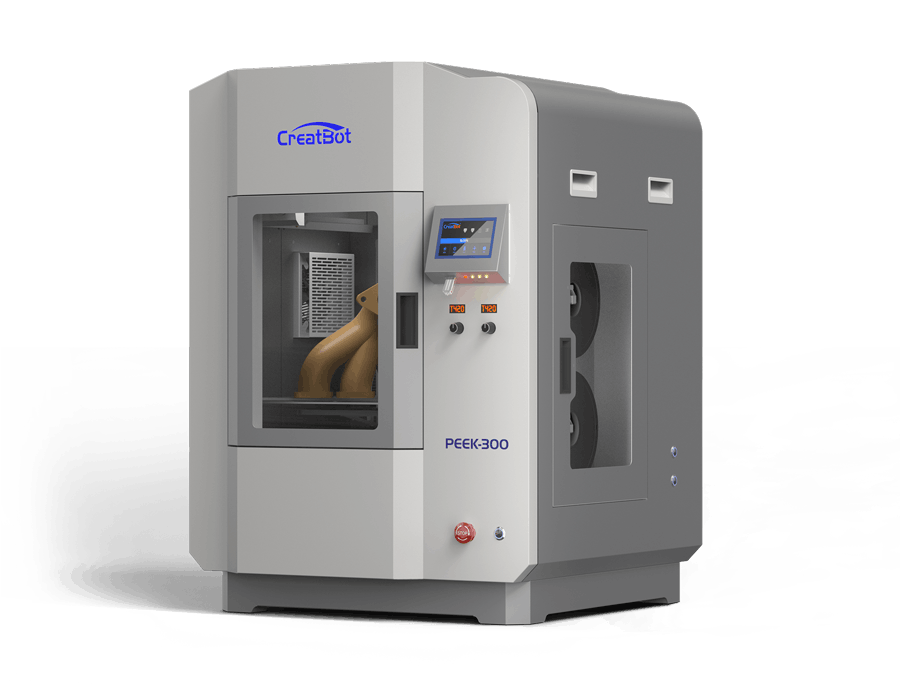

Особенности: установка оснащена двойным директ-экструдером и использует инновационную технологию прямого отжига DAS. Такая система позволяет печатать габаритные объекты без трещин и деформаций.

-

PEEK 300 используется в науке, производстве, медицине, ВПК, машиностроении, а также для разработок.

-

Область построения 300х300х400 мм, а температура экструдера достигает 500°С.

-

F2 Quart Pellet имеет экструдер для печати гранулами. При такой технологии печати используется система трехзонного нагрева с максимальной температурой 450°С.

-

Особенности: Камера построения 600х600х600мм, она герметична и поддерживает стабильную температуру. Печатная платформа – быстросъемная и с быстрым подогревом до 140°С .

-

Модель особенно полезна в производстве, при создании прототипов и деталей для конечного пользования, а также в медицине.

SLS-принтеры для порошкового полипропилена

-

Принтер используется в медицинской промышленности и реабилитации для создания персонализированных изделий для пациентов.

-

Рабочая камера цилиндрическая 420x380x600 мм, что позволяет печатать ортопедические изделия практически всех размеров.

-

Среднее время печати одного ортопедического изделия составляет порядка 11 часов, одна машина может изготавливать 400-450 ортопедических изделий в год.

На рынке представлен широкий выбор 3D-принтеров, способных работать с полипропиленом. Успешная печать требует не только соответствующего оборудования, но и адаптации к выбранной форме материала: филамент, порошок или гранулы. Выбор оборудования зависит от масштаба задачи, точности требований и доступного бюджета.

Области применения полипропилена в аддитивном производстве

Полипропилен находит широкое применение в самых разных отраслях — от пищевой упаковки до медицины и автомобилестроения. Все это благодаря своему сбалансированному сочетанию химической стойкости, гибкости, низкой плотности и биологической инертности. В контексте 3D-печати использование PP особенно ценно при создании функциональных прототипов, деталей для реального применения, а также элементов, требующих высокой надежности при работе в агрессивной или влажной среде. Ниже представлены ключевые области, где полипропилен уже успешно применяется или активно осваивается.

Инжиниринг и прототипирование

В машиностроении и приборостроении полипропилен используется для создания корпусных деталей, крепежных элементов, функциональных прототипов, которые должны не только демонстрировать форму, но и выдерживать механическую нагрузку. Ударостойкость и возможность создания подвижных соединений (живых петель, защелок) делают его удобным материалом для производства корпусов и крышек, элементов шарнирных соединений, уплотнителей, фиксаторов и зажимов.

Автомобильная промышленность

Полипропилен давно используется в серийных автомобильных деталях (внутренние панели, воздуховоды, защита двигателя и др.). С переходом к мелкосерийному производству и кастомизации, PP уверенно занял место и в аддитивных технологиях при применении индивидуальных элементов декора. Дополнительным преимуществом является высокая стойкость к автомобильным жидкостям – маслам, антифризу, тормозной жидкости.

Упаковка и тара

Одной из важнейших сфер применения PP в 3D-печати остается прототипирование упаковки и мелкосерийное производство контейнеров. Благодаря способности полипропилена образовывать гибкие соединения и выдерживать множество циклов открытия/закрытия, он идеален для разработки крышек с живой петлей. Например, бутылок, флаконов, дозаторов, распылителей, мерных колпачков, емкостей для сыпучих и жидких веществ, мастер-моделей для литьевых форм.

Медицина и лаборатории

Полипропилен признан биосовместимым материалом, устойчивым к стерилизации и воздействию дезинфицирующих растворов. Это делает материал пригодным для изготовления лабораторной посуды и корпусных элементов приборов.

В 3D-печати полипропилен используется также для создания анатомических моделей, индивидуальных насадок и тестовых корпусов медицинских устройств. Немаловажно, что он не впитывает влагу и может выдерживать автоклавную обработку (в ограниченном количестве циклов).

Быт и товары народного потребления

PP — один из немногих материалов, которые позволяют печатать долговечные предметы для повседневного использования. В частности контейнеры для хранения, бытовые кронштейны и держатели, крышки, защелки, защита на мебель и тп. Из-за своей химической инертности материал подходит для изделий, контактирующих с пищей, бытовой химией и средствами гигиены.

Производственная оснастка

Для производственных предприятий важна возможность быстро создавать технологическую оснастку и вспомогательные элементы, которые можно использовать прямо в производственном цикле. Его низкая абразивность и хорошая износостойкость особенно ценны при контакте с другими элементами оборудования.

Химическая промышленность и агрессивные среды

PP применяется в прототипах и серийных деталях, работающих в агрессивной среде – кислоты, щелочи, соли, органические растворители. Такие изделия незаменимы в лабораториях, на производственных линиях и в установках по водоподготовке.

От лаборатории до цеха, от кухни до автомобиля – PP уверенно занимает свое место в аддитивных технологиях, особенно там, где другие материалы либо дороги, либо недостаточно стойки.

Современные исследования, инновации и прогнозы развития полипропилена в 3D-печати

Несмотря на десятилетия использования полипропилена (PP) в традиционных производственных технологиях, его интеграция в сферу 3D-печати - все еще зона активных научных разработок и инженерных инноваций. Причинами мы назовем специфическую структуру материала, его кристалличность и слабую адгезию.

Тем не менее, современные исследования стремятся преодолеть эти ограничения и раскрыть потенциал PP как инженерного термопласта нового поколения. В этой главе рассматриваются актуальные направления развития, примеры технологических решений и перспективы на ближайшие годы.

Модифицированные составы и композиты

Одним из ключевых направлений исследований является создание модифицированных полипропиленов с улучшенной адгезией, сниженной усадкой и повышенной жесткостью. Например, BASF разработала марку Ultrafuse PP GF30, содержащую 30% стекловолокна, специально для инженерных задач, где важны жёсткость и повторяемость размеров.

Исследования по улучшению межслойной адгезии

Одна из главных проблем при печати PP – слабая межслойная адгезия, связанная с его низкой поверхностной энергией. Современные научные работы исследуют способы ее повышения. Так, в 2021 году исследовательская группа из Университета Хасселт (Бельгия) продемонстрировала, что обработка поверхности полипропилена атмосферным плазменным факелом увеличивает адгезию к сополимерам на 70–80%.

Развитие технологий SLS с использованием PP

Технологии лазерного спекания (SLS) открыли новую фазу использования PP в серийном производстве. Исследования сосредоточены на создании порошков с высокой сферичностью и узким гранулометрическим распределением, а также на улучшении термической стабильности порошков в многоразовом использовании (повышение refresh rate). Например, компании HP и BASF уже предлагают промышленные порошки, пригодные для повторной переработки без существенной потери свойств, что существенно снижает себестоимость печати.

Биополипропилен и устойчивое производство

Производство биооснованного полипропилена (bio-PP) сейчас одно из наиболее перспективных направлений. Он синтезируется из возобновляемых источников, таких как биоэтанол из сахарного тростника. Это направление активно развивается в Бразилии (Braskem), Европе и Японии. Исследования показывают, что bio-PP обладает аналогичными свойствами с нефтехимическим аналогом, а иногда даже лучшей перерабатываемостью. Печать био-PP в 3D-процессах позволяет производить детали с минимальным углеродным следом, что особенно актуально в контексте стратегий устойчивого развития.

Интеграция ИИ и параметрического управления

В рамках аддитивных технологий наблюдается тренд на использование искусственного интеллекта и машинного обучения для оптимизации параметров печати под конкретный PP-материал, а также предсказания коробления и адаптации стратегии в реальном времени.

Проекты в этой области реализуются как университетскими лабораториями (MIT, TU Delft), так и коммерческими компаниями, включая Autodesk и Simplify3D.

Заключение

Полипропилен – материал, прошедший долгий путь от массового упаковочного полимера до конструкционного решения, активно внедряемого в аддитивное производство. Его уникальное сочетание химической стойкости, гибкости, легкости и биоинертности делает PP особенно ценным в условиях, где традиционные пластики либо слишком хрупкие, либо слишком дорогие, либо не выдерживают длительного воздействия влаги и агрессивных сред.

Развитие оборудования, специализированных марок и вспомогательных материалов делает печать полипропиленом все более доступной, несмотря на технологические недостатки: склонность к усадке, слабой адгезии и чувствительности к УФ.

Исследования в области композитов, био-PP, а также автоматизация подбора параметров с помощью ИИ открывают новый этап в освоении полипропилена. Он становится высокотехнологичным материалом для задач, где критичны устойчивость, надежность и практичность.

Сегодня полипропилен не просто альтернатива PLA, ABS или PETG, а самостоятельный инженерный материал со своей нишей, специфическими преимуществами и перспективами, выходящими далеко за пределы прототипирования.

Если у вас остались вопросы или вы хотите проконсультироваться, связаться с нами можно любым удобным способом:

по телефону +7 (800) 333-07-58

отправив запрос на info@3dvision.su

заполнив форму заявки на сайте

Реклама. OOO "3Д Вижн". ИНН: 7802253640