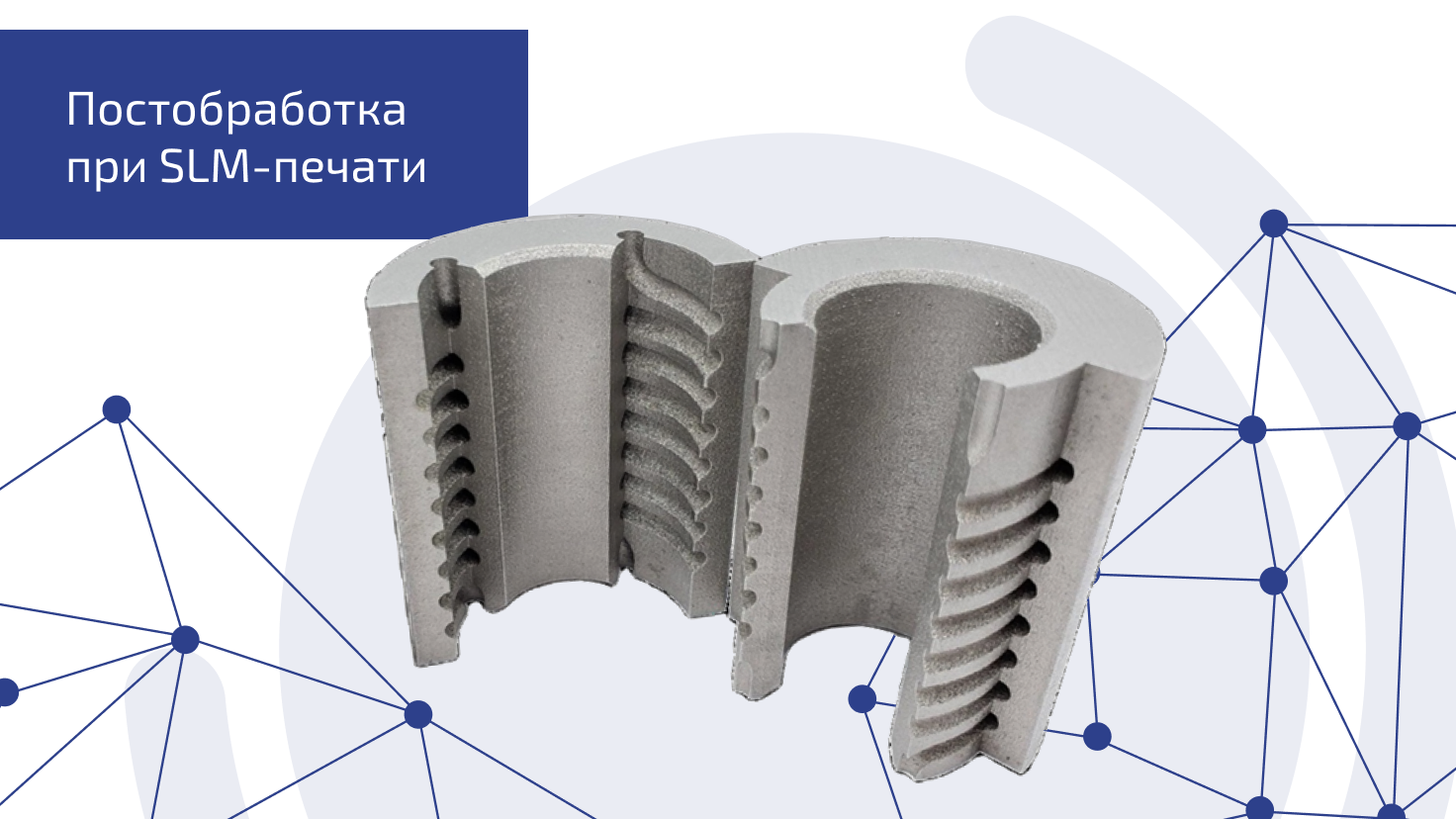

Постобработка при SLM-печати

3D-печать методом селективного лазерного плавления (SLM) идеально подходит для создания деталей сложной геометрической формы и с высокой плотностью. Механические свойства таких изделий схожи с получаемыми при работе на станках ЧПУ.

Постобработка в SLM – не только необходимый этап, именно она является ключом к раскрытию всего потенциала технологии. Правильно спланированная и выполненная работа позволяет создать готовое изделие, полностью соответствующее техническим требованиям и функциональному назначению.

Ранее мы уже публиковали обзор методов постобработки для изделий из полимеров, полученных методом селективного лазерного спекания (SLS). Однако обработка металлических деталей, напечатанных на SLM-принтере, имеет свою специфику и требует особого подхода. В этой статье мы подробно разберем ключевые технологии постобработки металлических изделий – от стандартных операций, таких как механическая обработка и шлифовка, до опциональных процессов, включая химическое полирование и покраску специализированными материалами.

.jpg)

Обязательные этапы постобработки

Охлаждение

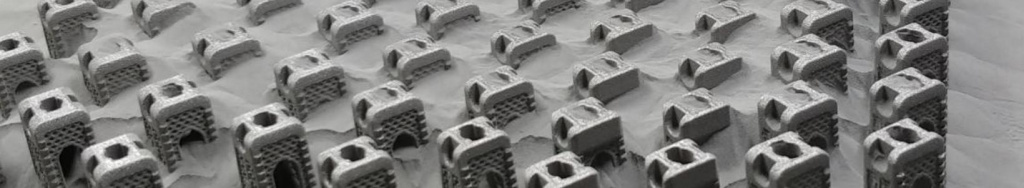

После того, как 3D-печать металлом завершена, стол с деталями расчищается от несплавленного порошка и затем достается из 3D-принтера. Последовательность печати снизу вверх, это означает, что в конце процесса все заготовки оказываются погребенными в порошке.

При печати на SLM-установке используется высокомощный лазер для непосредственного сплавления материала. Тепло из заготовок необходимо «выводить» как во время процесса построения, так и после. При печати для этого используются поддерживающие структуры.

Мощный лазер меняет агрегатное состояние материала, сильно нагревая и расплавляя его. В месте воздействия лазера на порошок температура в некоторых случаях доходит до 1650-1670℃, в то время, как остальная часть детали нагрета гораздо меньше, так как уже успела остыть. У каждого вида металла разная температура плавления, однако перепад в любом случае приводит к сильным напряжениям в заготовке. Опорные структуры не только поддерживают деталь, но также и уводят тепло в стол, где оно распределяется более равномерно, снижая вероятность деформаций.

.jpg)

Как только стол и заготовки остыли достаточно для того, чтобы человек смог до них коснуться – мы достаем печатную платформу, а весь несплавленный порошок просеиваем и просушиваем. Эти манипуляции позволяют использовать материал повторно, предварительно снова просушив перед новой печатью.

На нашем производстве мы используем ряд специализированного оборудования, необходимого для безопасной работы с SLM-установками. Все дело во взрывоопасности: при распылении в воздухе мелкие частицы металлического порошка электризуются и при столкновении вызывают взрыв.

Для обеспечения безопасности мы используем следующие устройства:

– Взрывозащищенная система сборки порошка.

– Пылесос взрывозащищенный. После каждой печати и сбора неиспользованного порошка камеру построения необходимо очищать. Не имеет значения, будет ли следующая печать из того же материала или другого, камера должна быть вычищена. Мы используем пылесос, разработанный для работы с взрывоопасными материалами.

– Станция просеивания. Оборудование заземляется и обеспечивает безопасный процесс просеивания порошка. Важно проводить просеивание и сушку как только прибывшего нового материала, так и использованного. Так оператор может быть уверен, что в материале не присутствуют посторонние частицы, нагар и влага.

– Вакуумная сушильная печь. Перед каждой печатью материал просушивается, так как даже в упаковке может набирать влагу из воздуха. Влага влияет на сыпучесть материала и, соответственно, на качество конечной детали.

Термообработка

Этот процесс выполняется в муфельной печи до того, как мы отделим заготовки от платформы. Деталь подвергается термическому воздействию в определенном цикле, который эффективно снимает остаточные напряжения, возникающие в процессе печати. Благодаря этому механические свойства изделий значительно улучшаются.

.jpg)

Существуют различные методы термообработки, улучшающие механические свойства деталей, изготовленных методом SLM:

Отжиг

При отжиге материал нагревают до определенной температуры и выдерживают при заданных параметрах в течение необходимого времени. После завершения выдержки деталь подвергается медленному контролируемому охлаждению.

Различают полный и неполный отжиг, каждый из которых применяется в зависимости от требуемых изменений структуры металла.

При полном отжиге сталь нагревают на 30–50 °C выше верхней критической точки, что обеспечивает полное превращение ее структуры в аустенит. Последующее медленное охлаждение до 500–600 °C способствует формированию ферритно-перлитной структуры. Для углеродистых сталей оптимальная скорость охлаждения составляет 50–100 °C в час.

Неполный отжиг отличается тем, что нагрев ведется до температуры, находящейся между нижней и верхней критическими точками, после чего также следует медленное охлаждение.

Таким образом, материал становится менее твердым, а поэтому и более податливым для дальнейшей механической обработки. Кроме того, микроструктура металла улучшается и становится более однородной, без внутренних напряжений.

.png)

Закалка

Закаливают металл для его упрочнения. При этом деталь нагревают до температуры выше критической точки, а затем быстро остужают в воде или масле, чтобы повысить твердость и прочность. Улучшенные характеристики достигаются за счет формирования неравновесных структур (например, мартенсита в сталях). В результате проведения процедуры материал становится более устойчивым к износу и повреждениям.

Хотим обратить внимание на особенности использования метода после 3D-печати. Как мы рассказывали ранее, во время построения деталей в 3D-принтере накапливаются остаточные напряжения. Именно поэтому повышается риск деформаций. Чтобы этого избежать, перед закалкой обязателен предварительный отжиг.

Отпуск

Отпуск проводят с целью получения более высокой пластичности и снижения хрупкости материала при сохранении достаточного уровня прочности.

Материал нагревают до температуры ниже критической точки (150–650°C), а затем оставляют медленно остывать. Такой метод термической обработки используют для закаленного на мартенсит сплава или металла, запуская процессы распада мартенсита, а также полигонизации и рекристаллизации материала.

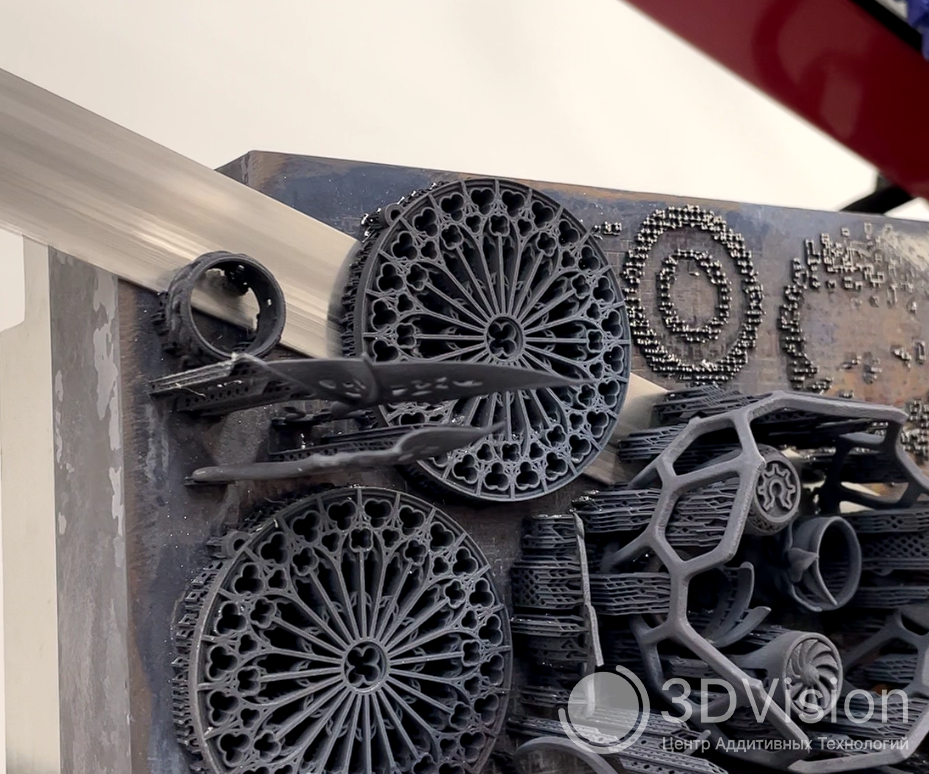

Отделение заготовок от стола построения

После термической обработки деталь нужно срезать с металлической платформы.

Существует три способа это сделать:

-

Отрезание вручную опор от пластины с помощью специальных инструментов.

-

Ленточная пила. Однако, пила может привести к снижению точности конечной детали, поэтому мы не рекомендуем использовать этот способ в некоторых случаях.

-

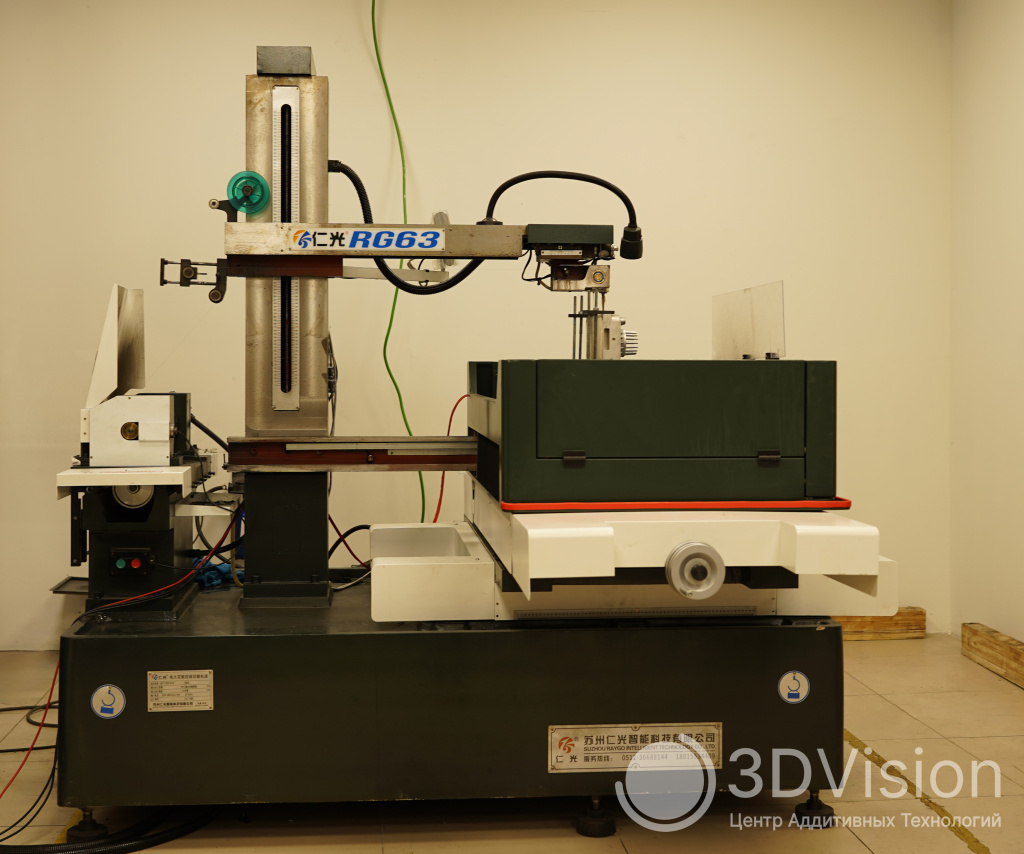

Проволочный электроэрозионный станок, являющийся наиболее точным методом.

Удаление опорных конструкций

SLM создает детали слой за слоем путем сплавления мелких частиц металлического порошка. Во время печати добавляются конструкции для поддержки выступов и сложных геометрических форм, а также для отвода тепла от заготовки. После завершения процесса печати эти опоры необходимо удалить.

На начальном этапе удаления опорных конструкций чаще всего применяется ручной инструмент: плоскогубцы и кусачки. Этот метод особенно эффективен для первичного демонтажа крупных элементов, однако он всегда требует последующей финишной обработки для придания детали законченного вида.

Финишная обработка поверхности

Для достижения лучшего качества поверхности деталей, напечатанных методом SLM, используется механическая обработка. Основные преимущества этого метода включают обеспечение высокой производительности процесса, эффективность обработки даже труднодоступных зон и самое главное: гарантию стабильного качества поверхности готового изделия.

Методы обработки:

— Шлифовка

Шлифовка является наиболее грубым видом обработки и используется, когда необходимо удалить следы производства, выровнять поверхность или довести деталь до точных размеров.

На практике применяют два основных способа шлифования. Ленточная шлифовка с использованием абразивных материалов идеально подходит для обработки плоских и криволинейных поверхностей, позволяя быстро обрабатывать даже крупногабаритные детали. Для изделий сложной формы чаще выбирают вибрационную шлифовку, где деталь помещается в камеру с абразивными гранулами, а вибрация обеспечивает равномерную обработку всех поверхностей, включая труднодоступные участки.

.jpg)

— Абразивная обработка

Технология заключается в подаче потока абразивного материала под высоким давлением на поверхность детали. На нашем производстве используются стеклошарики.

.jpg)

Процесс абразивной обработки не только улучшает эстетический вид детали, но и способствует повышению ее функциональных характеристик. Обработка эффективно удаляет заусенцы и острые кромки, что очень важно для безопасности и функциональности деталей. Более того, улучшается качество поверхности (сглаживаются линии и дефекты слоя), а также повышается адгезия краски.

— Полировка

Полировка представляет собой более тонкий процесс финишной обработки, который придает поверхностям зеркальный блеск и максимальную гладкость. Механическая полировка с применением специальных паст и кругов чаще используется для простых форм и наружных поверхностей, тогда как химическая полировка, основанная на растворении поверхностного слоя специальными составами, незаменима для обработки сложных внутренних полостей и деталей со сложной геометрией.

.jpg)

Дополнительные методы обработки поверхности

Для достижения жестких допусков и высококачественной отделки деталей SLM может потребоваться дополнительная обработка.

Вторичная обработка

После основных этапов производства некоторые детали требуют дополнительной обработки для достижения полной функциональности. Такие опциональные операции становятся необходимыми, когда в конструкции изделия предусмотрены крепежные элементы, требуется создание точных монтажных отверстий и необходимо обеспечить соединение деталей между собой.

.jpg)

Основные виды дополнительной постобработки включают:

Сверление - используется для создания:

-

Монтажных отверстий под крепеж

-

Технологических отверстий для прокладки коммуникаций

-

Вентиляционных каналов в корпусных деталях

Нарезание резьбы применяется когда необходимо:

-

Создать резьбовые соединения

-

Обеспечить возможность регулировки компонентов

-

Реализовать разборную конструкцию изделия

Эти операции могут выполняться как на универсальном оборудовании (сверлильных станках), так и на специализированных станках с ЧПУ для достижения максимальной точности. Выбор метода зависит от требуемой точности обработки, материала детали, серийности производства и сложности выполняемых операций.

Важно учитывать, что такие дополнительные операции должны быть предусмотрены на этапе проектирования, так как они требуют учета припусков на обработку и дополнительного контроля качества.

Методы изменения цвета поверхности при улучшении механических свойств

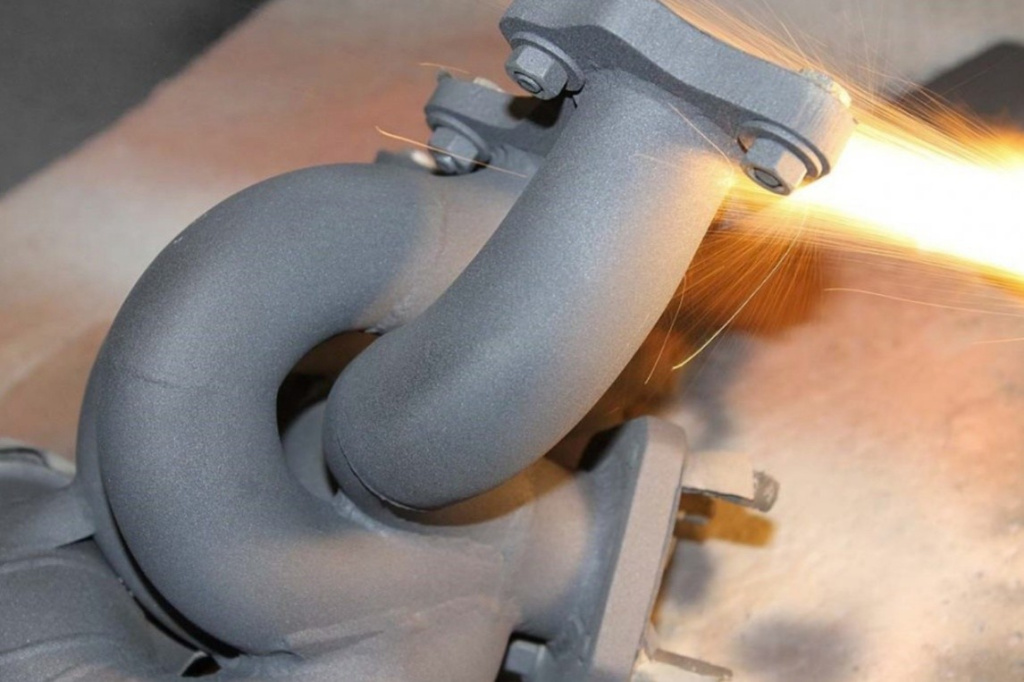

Плазменное напыление

Данный метод основан на применении плазменной горелки, которая расплавляет специальный порошковый состав с последующим его нанесением на обрабатываемую поверхность. Ключевой особенностью технологии является возможность существенного улучшения теплопроводности и электропроводности обработанных деталей, что особенно ценно для высокотехнологичных производств.Получаемые покрытия обладают комплексом защитных свойств:

-

Повышенная устойчивость к износу

-

Исключительная коррозионная стойкость

-

Значительное увеличение эксплуатационного ресурса изделий

.jpg)

Выделим один вид материала, который наносится подобным образом – Термические барьерные покрытия (TBC).

Такие материалы наносятся на металлические поверхности, использующиеся при повышенных температурах. Покрытие изолирует детали от высоких и длительных тепловых нагрузок, обеспечивая слой термического сопротивления до 1200°C. Это особенно полезно в авиационной и авиакосмической отраслях для деталей турбин и двигателей.

TBC снижают температуру поверхности детали на сотни градусов и повышают эффективность двигателей и турбин, позволяя им работать при более высоких температурах без нарушения целостности. Срок службы изделий также повышается благодаря способности предотвращать окисление и коррозию основного металла.

Гальваника

Способ предполагает нанесение тонкого, тщательно контролируемого слоя металла на поверхность детали с помощью электрического тока. Покрытие значительно повышает устойчивость детали к истиранию и износу, тем самым продлевая срок ее службы и снижая затраты на обслуживание. Дополнительный металлический слой также способствует повышению общей прочности и долговечности детали. А использование таких металлов, как никель или хром позволяет предотвратить окисление и коррозию.

Порошковая окраска

Особого внимания заслуживает порошковая окраска, которая сочетает в себе декоративные и защитные свойства. В этом методе сухие полимерные порошки наносятся на поверхность и под действием электростатического притяжения удерживаются на поверхности. После нанесения следует тепловая обработка в печи, где частицы расплавляются и создают однородное покрытие.

.jpg)

В результате процедуры на деталь получает твердую поверхность, более прочную, чем обычная краска, что делает ее устойчивой к царапинам, сколам и износу.

Такая обработка не только придает деталям привлекательный внешний вид, но и обеспечивает защиту от воздействия окружающей среды, что особенно важно для изделий, эксплуатирующихся на открытом воздухе или в агрессивных средах.

Заключение

Каждый этап постобработки, будь-то удаление поддерживающих структур, механическая или термическая обработка, полировка поверхности или контроль точности, вносит значимый вклад в конечные характеристики детали. Оптимизация этих процессов способствует повышению механической прочности, коррозионной стойкости и долговечности изделий, что особенно важно для высокопроизводительных применений.

Мы работаем на SLM-установках EPlus3D EP-M260 и EPlus3D EP-M300, а также в скором времени ожидаем пополнение парка моделью PrintLine M400s.

Наше производство предлагает несколько видов постобработки напечатанных деталей:

-

Механическая ручная;

-

Электроэрозионная;

-

Токарная обработка;

-

Термическая обработка;

-

Абразивная на пескоструйной установке.

Если у вас остались вопросы, смело пишите их в комментарии! А для консультации и оформления заказа вы можете связаться с нами любым удобным способом:

по телефону +7 (800) 333-07-58

отправив запрос на mail@3dvision.su

заполнив форму заявки на сайте

Реклама. OOO "3Д Вижн". ИНН: 7802253640