Разбор ASA-пластика: преимущества и лучшие практики работы

В этой статье мы расскажем об истории создания терполимера, сравним его с ABS, PETG и другими полимерами, дадим рекомендации по печати и разберем реальные кейсы применения: от автодеталей до уличной архитектуры. Вы узнаете, какие принтеры лучше всего подходят для работы с ASA и почему этот материал выбирают профессионалы.

Введение

История создания и процесс производства ASA

Acrylonitrile Styrene Acrylate (ASA) впервые появился в промышленном производстве в 1970 году, когда компания BASF выпустила его под торговой маркой Luran S. Задачей разработчиков было создать термопласт, обладающий всеми преимуществами ABS (прочностью, ударной вязкостью и химической стойкостью). Однако при этом материал не должен иметь ключевого слабого места оригинала: подверженности воздействию ультрафиолета и погодных условий. Для этого в составе ABS (акрилонитрил-бутадиен-стирол) бутадиен заменили на более устойчивый к УФ-излучению и озону акрилат.

ASA относится к категории терполимеров: материал синтезируют путем каталитической полимеризации трех мономеров в одной цепи:

-

Акрилонитрил придает изделию высокую химическую стойкость, отличную размерную стабильность и сопротивление влаге;

-

Стирол обеспечивает глянцевую поверхность, улучшает общую прочность и технологичность при формовании;

-

Акрилат отвечает за ударопрочность, эластичность и устойчивость к растрескиванию.

Исходным сырьем для производства служат продукты нефтехимии, из которых выделяют нужные мономеры. После очистки и подготовки мономеры поступают в реактор, где под действием катализатора образуют высокомолекулярный аморфный полимер. Полученные гранулы ASA обладают однородной структурой, не склонной к кристаллизации, что обеспечивает материалу стабильные свойства при перепадах температур и длительной эксплуатации на открытом воздухе.

Готовые гранулы ASA пригодны для множества технологий производства:

-

Литье под давлением – обеспечивает высокую точность и повторяемость деталей;

-

Экструзия и производство филамента для FDM/FFF-принтеров – позволяет использовать ASA в аддитивном производстве;

-

Вакуумное формование и экструзионное выдувное формование – подходят для создания крупных оболочек и емкостей.

Благодаря сбалансированному сочетанию ударной вязкости, термостойкости (температура размягчения по методу Вика около 105°C) и химической инертности ASA нашел широкое применение в автомобильной, строительной и электротехнической отраслях. Материал сохраняет внешний вид и прочность даже после многолетнего пребывания на солнце и под дождем, а при необходимости может быть повторно переработан, что делает его более экологичным решением среди инженерных термопластов.

Физико-механические свойства и характеристики ASA

ASA представляет собой аморфный терполимер. Его физико-механические свойства складываются из особенностей каждого из мономеров и проявляются в следующем:

-

Структура и стабильность размеров

Превосходит ABS в сопротивлении короблению и деформациям при резких перепадах температуры. Аморфная, некристаллическая структура дает минимальную усадку при охлаждении и высокую геометрическую стабильность готовых изделий. -

Механическая прочность и ударная вязкость

Прочность на растяжение и изгиб сопоставима с ABS, что достаточно для изготовления функциональных и несущих элементов.

Ударная вязкость высокая: детали выдерживают многократные циклы изгиба и ударные нагрузки без разрушения.

Эластичность позволяет ASA «пружинить» при нагрузках и возвращаться в исходную форму. -

Термические характеристики

Температура размягчения около 105 °C.

Рекомендуемая эксплуатационная температура – до 100 °C без потери механических свойств. -

Устойчивость к УФ-излучению и погоде

Специально разработан для длительного пребывания на открытом воздухе: не выцветает, не желтеет и не растрескивается под действием солнечных лучей и осадков.

Сохраняет внешний вид и прочность даже после многолетней эксплуатации во влажной среде. -

Химическая инертность

Устойчив к действию большинства кислот, щелочей, масел, спиртов и органических растворителей.

Низкая водопоглощаемость; детали не разбухают и не теряют прочности при контакте с водой или моющими средствами. -

Возможности постобработки

Растворим в ацетоне: ацетоновая ванна или паровая обработка позволяют сгладить поверхность и улучшить межслойную адгезию.

Хорошо поддается шлифовке, склеиванию и окраске. Позволяет добиться глянцевой или матовой финишной поверхности.

Сами по себе свойства ASA делают его сильным претендентом на роль универсального инженерного материала. Но чтобы по-настоящему оценить его потенциал, важно рассмотреть, как он соотносится с другими популярными термопластами, применяемыми в 3D-печати.

Сравнение с PLA, ABS, PETG и PA позволяет точно определить, в каких сценариях ASA оказывается предпочтительным решением, а где уступает конкурентам.

Таблица 1: Сравнение характеристик материала ASA с другими материалами:

|

Параметр |

ASA |

ABS |

PETG |

PLA |

PA |

|

Температура эксплуатации |

до 100 °C |

до 90–100 °C |

до 75–85 °C |

до 60 °C |

до 120–130 °C |

|

Устойчивость к УФ |

Отличная |

Низкая |

Средняя |

Очень низкая |

Низкая |

|

Ударная вязкость |

Высокая |

Высокая |

Средняя |

Низкая |

Очень высокая |

|

Гигроскопичность |

Очень низкая |

Средняя |

Низкая |

Очень низкая |

Высокая |

|

Сложность печати |

Средняя |

Высокая |

Низкая |

Очень низкая |

Высокая |

|

Химическая стойкость |

Высокая |

Средняя |

Средняя |

Низкая |

Высокая |

|

Финишная обработка |

Отлично шлифуется и растворяется в ацетоне |

Растворим в ацетоне |

Требует механической обработки |

Слабо обрабатывается |

Труднообрабатываемый |

|

Экологичность |

Частично перерабатываемый |

Ограниченная переработка |

Частично перерабатываемый |

Биопластик |

Трудно утилизируемый |

|

Стоимость |

Средне-высокая |

Низкая |

Средняя |

Низкая |

Высокая |

Преимущества и недостатки ASA

Как было сказано ранее, одним из ключевых преимуществ ASA является его превосходная стабильность при длительном воздействии ультрафиолетовых лучей и атмосферных осадков. В отличие от традиционного ABS, этот материал не выцветает и не растрескивается под солнечным светом, сохраняя первоначальный цвет и механическую прочность даже после многолетней эксплуатации на улице. Благодаря аморфной структуре полимера изделия из ASA практически не подвержены короблению при перепадах температуры, что позволяет изготавливать крупногабаритные детали без серьезных геометрических искажений.

ASA обладает высоким уровнем ударной вязкости и механической прочности: детали выдерживают многократные циклы изгиба и ударные нагрузки, демонстрируя «пружинистость» и способность возвращаться к исходной форме без появления трещин. Химическая инертность материала позволяет ему сохранять свойства при контакте с большинством агрессивных сред: кислотами, щелочами, маслами и органическими растворителями. В то время как низкая гигроскопичность (водопоглощение <0,01%) делает ASA надежным выбором для влажной и химически насыщенной среды. Глянцевая поверхность изделий, хорошая межслойная адгезия и возможность сглаживания ацетоном дают дополнительное преимущество при создании презентабельных и функциональных объектов.

.jpg)

Однако у ASA есть и свои ограничения. Для стабильной печати материал требует высокотемпературного оборудования: экструдера, способного поддерживать температуру 240–260°C, подогреваемого стола до 90–110°C и закрытой или обогреваемой камеры, чтобы избежать неравномерного охлаждения и растрескивания. При несоблюдении этих условий изделия склонны к короблению, отслаиванию слоев и появлению внутренних напряжений. Кроме того, при нагреве полимер выделяет характерный запах и опасные пары стирола, что обязывает устанавливать хорошую вентиляцию и, при длительной работе, пользоваться средствами индивидуальной защиты.

Еще одним минусом ASA является его относительно высокая стоимость по сравнению с ABS и PLA: специализированные марки с улучшенной адгезией или наполнителями (стекловолокно, блокираторы УФ) стоят заметно дороже, а выбор производителя и цветовых вариантов зачастую ограничен. И, наконец, несмотря на устойчивость к химическим воздействиям, ASA не предназначен для прямого контакта с пищей, что исключает его из ряда бытовых и медицинских применений, где требуется сертификация пищевой безопасности.

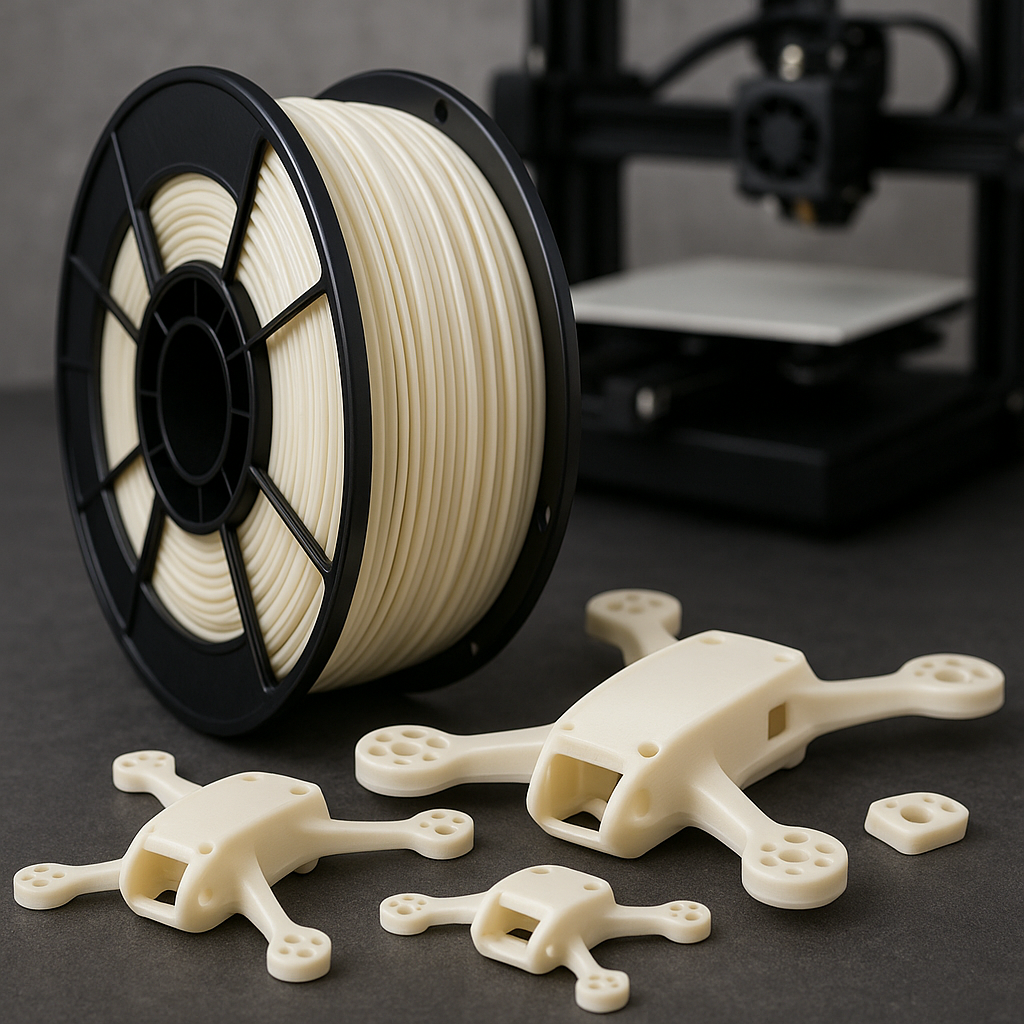

Формы поставки и режимы печати материалом ASA

ASA поступает на рынок прежде всего в виде филамента для FDM/FFF-принтеров, но в виде гранул он также используется на промышленных линиях экструзии и литья под давлением. Ниже представили основные форматы и особенности их применения в аддитивном производстве.

Филамент

-

Диаметр нити: чаще всего 1,75 мм, реже 2,85 мм.

-

Вес катушки: от 500 до 2000 грамм

-

Упаковка: герметичный вакуум-пакет с саше-осушителем.

Гранулы (пеллеты)

-

Применяются для экструзионной 3D-печати крупногабаритных деталей и в традиционных методах литья/экструзии.

-

Пеллеты удобны при больших объемах печати, но требуют шнекового экструдера с дегазацией и точным контролем температуры.

Основные производители ASA для 3D-печати

Рынок ASA-филаментов сформировался вокруг нескольких крупных химических и аддитивных компаний. Ниже – обзор наиболее заметных брендов, их филаментов и ориентировочных цен.

Особенности: оптимальное соотношение цена/качество для инженерных применений, базовые цвета.

Цена: 1900₽ за 1 кг

Особенности: промышленное качество, стабильность характеристик, широкий диапазон рабочих температур.

Цена: от 2308₽ за 750 г до 5148₽ за 2кг

Особенности: усиленные УФ-стабилизаторы, повышенная ударная вязкость

Цена: 2190₽ за 0,5кг

При выборе производителя важно опираться не только на цену, но и на доступность цветовых решений, рекомендацию производителя по параметрам печати, а также гарантии качества (сертификаты происхождения, стабильность диаметра, отсутствие примесей). Иногда бренды предлагают тестовые образцы, что позволяет проверить совместимость конкретного ASA-филамента с вашим принтером и задачами.

Параметры печати и условия хранения ASA

Правильная настройка процесса печати и организация хранения ASA напрямую влияют на качество готовых деталей. Даже незначительные отклонения в температуре или уровне влаги могут привести к короблению, расслоению и дефектам поверхности.

Параметры печати

Таблица 2. Рекомендованные параметры печати ASA

|

Параметр |

Рекомендованное значение |

Примечание |

|

Температура экструдера |

245 – 260 °C |

Цельнометаллический экструдер; PTFE-втулки не рекомендуются. |

|

Температура стола |

90 – 110 °C |

|

|

Скорость печати |

40 – 60 мм/с |

Первый слой 20–25 мм/с |

|

Охлаждение |

0 % или 5–10 % вентилятора |

Включайте только при печати сложных нависаний |

|

Температура внутри камеры |

40 – 60 °C (закрытая камера) |

Значительно снижает риск растрескивания. Уменьшает усадку. |

Советы по адгезии и контролю усадки

- Используйте текстурированную PEI-платформу или Kapton-ленту;

- При необходимости наносите спрей-клей на основе ABS или специализированные адгезивы;

- Для крупных плоских моделей печатайте широкий брим (25–35 мм) или рафт;

- Растворимый HIPS делает удаление поддержек проще, а поверхность более аккуратной.

Условия хранения филамента

Даже с низкой гигроскопичностью (ASA впитывает менее 0,01% влаги) не стоит пренебрегать правильной упаковкой и средой хранения.

Таблица 3. Рекомендованные условия хранения ASA

|

Условие |

Оптимальное значение |

|

Температура |

10 – 30 °C |

|

Влажность |

< 50 % |

|

Упаковка |

Герметичный пакет + силикагель |

|

Сушка перед печатью |

50 – 60 °C, 4–6 ч |

|

Защита от УФ |

Непрозрачная упаковка |

Дополнительные рекомендации

-

Следите за чистотой нити: пыль и мелкие частицы ухудшают подачу и адгезию.

-

Всегда проверяйте рекомендации производителя филамента, так как допустимые диапазоны температур могут незначительно различаться.

-

При чередовании разных марок ASA старайтесь хранить катушки отдельно, чтобы избежать смешивания оттенков и свойств.

3D-принтеры, совместимые с ASA

Поскольку ASA предъявляет к оборудованию повышенные требования для успешной печати подойдут те модели, которые изначально оснащены необходимыми опциями или легко модернизируются. Выбор конкретной модели определяется бюджетом, габаритами печати и необходимым уровнем автоматизации.

Преимущества и свойства:

-

Область построения 201 х 201 х 210 мм;

-

Температура стола 150°C;

-

Температура экструдера 430°C;

-

Активная камера с разогревом до 80°C;

-

Режим горячей замены (HOT SWAP): автоматическая смена сопла при невозможности печати изначальным;

-

Инверсия сопел: выбор активного сопла перед началом печати.

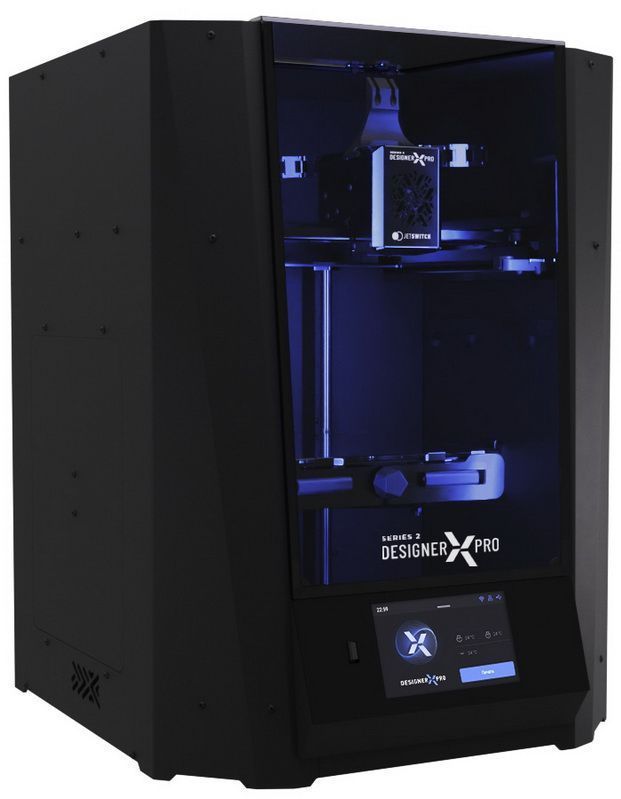

Преимущества и свойства:

-

Область построения 325х320х325 мм;

-

Температура стола до 120°С;

-

Температура экструдера до 350°С;

-

Температура камеры печати до 65°С;

-

Компенсация вибраций;

-

Отдельное сопло для поддержек.

Преимущества и свойства:

-

Область построения 300х300х400 мм;

-

Температура стола до 200°C;

-

Температура экструдера до 500°С;

-

Температура камеры печати до 120°С;

-

Технология DAS (Direct Annealing System или “система прямого отжига”), позволяющая печатать габаритные объекты без трещин и деформаций.

Ключевые критерии выбора принтера для ASA

– Диапазон рабочих температур экструдера до 260°C и выше;

– Подогрев стола до 90–110°C;

– Наличие (или возможность установки) закрытой, обогреваемой камеры;

– Стабильная подача филамента: direct-drive или качественный Bowden-модуль;

– Возможность монтажа PEI-покрытия или Kapton-ленты для надежного сцепления с платформой.

Области применения ASA в аддитивном производстве

Сфера 3D-печати давно вышла за рамки прототипирования и перешла в область создания полноценных функциональных изделий. Но не каждый материал способен выдерживать реальные условия эксплуатации: температурные колебания, влажность, ультрафиолет и агрессивные среды. Именно поэтому на передний план выходит ASA – инженерный термопласт, способный решать эти задачи там, где другие материалы не справятся или будут экономически необоснованны.

Его применяют не потому что можно, а потому что иначе нельзя: там, где важно, чтобы деталь сохранилась, работала и выглядела как новая спустя годы.

ASA давно вышел за рамки лабораторных экспериментов и стал надежным материалом для реальных задач в промышленности, строительстве и повседневной жизни. Ниже мы привели обзор ключевых сфер, где он проявляет себя особенно уверенно.

Автомобильная промышленность

Производители автокомпонентов все чаще выбирают ASA для создания как внешних, так и внутренних деталей. Его устойчивость к ультрафиолету, вибрациям и температурным перепадам делает материал подходящим для печати бамперов, корпусов зеркал и воздуховодов.

В интерьере автомобилей ASA используется для изготовления панелей приборов, ручек и монтажных элементов. А кастомные адаптеры и мелкосерийные запчасти на его основе становятся отличным решением для тюнинга и ретрофита.

Строительство и архитектура

На строительных объектах ASA используется там, где другие пластики не справляются с воздействием влаги, УФ и загрязнений. Его применяют в производстве водосточных труб, фасонных элементов, вентиляционных каналов. Также он отлично подходит для декоративных наружных панелей, вывесок и нестандартных фасадных решений.

Электротехника и электроника

Корпуса для уличных распределительных коробок, изоляторы, панели для электрооборудования – ASA справляется с задачами, где важны одновременно и герметичность, и прочность, и устойчивость к внешней среде. Кроме того, его применяют для мелкосерийного производства корпусов прототипов и устройств, которые работают во влажной или химически активной атмосфере.

Мебель и уличный декор

В ландшафтном дизайне ASA доказал свою надежность как материал для изготовления уличной мебели, декоративных панелей, кашпо, рамок и сборных конструкций. Он сохраняет форму, цвет и прочность даже при постоянной смене погоды, а значит изделия долго остаются эстетичными и функциональными.

Производственная оснастка и прототипирование

ASA позволяет быстро изготавливать функциональные прототипы, пригодные для испытаний в реальных условиях. Он отлично подходит для создания монтажных приспособлений, технологических шаблонов, гибких соединений и даже живых петель. Именно элементов, которые должны выдерживать механические нагрузки и не ломаться после десятков циклов использования.

Инфраструктура и спецназначение

Комбинируя ASA с наполнителями вроде стекловолокна, инженеры создают прочные композитные детали для временных и стационарных инженерных решений. Это может быть все: от ограждений и мостиков до проточных трубопроводов, используемых в химических лабораториях или на заводах. ASA здесь выигрывает за счет стойкости к химии, влаге и УФ, а также легкости в печати.

Во всех перечисленных областях ASA позволяет получать изделия, сопоставимые по характеристикам с деталями, изготовленными литьем под давлением, но с преимуществами аддитивного производства: быстрым переходом от идеи к готовому изделию, возможностью легко вносить изменения и получать мелкосерийные или индивидуальные серии.

Примеры проектов с ASA

Мост Liuyun Bridge

Один из наиболее ярких примеров масштабного применения ASA – проект Liuyun Bridge в Шанхае. Этот пешеходный мост длиной 15 метров, напечатанный методом крупноформатной FDM-печати, был создан с использованием инженерного композита на основе ASA.

Материал был выбран не случайно: конструкция моста эксплуатируется под открытым небом, в условиях высокой влажности и резких перепадов температур.

Проект был реализован Шанхайским институтом архитектуры и дизайна в сотрудничестве с локальными производственными компаниями. Это стало убедительной демонстрацией того, что инженерные термопласты, в том числе ASA, могут применяться не только в прототипировании и мелкосерийных задачах, но и в реальных инфраструктурных решениях.

Кастомизация внешних панелей для Daihatsu Copen

В проекте Daihatsu Effect Skins перед разработчиками стояла задача создать сменные декоративные панели для автомобилей. Важно было найти решение, сочетающее эстетическую гибкость, надежность в эксплуатации и возможность быстрой адаптации под разные стили. ASA идеально подошел под эти цели. Он обеспечил необходимое качество внешнего вида и позволил воплотить сложные дизайнерские идеи без компромиссов. Благодаря ему удалось реализовать проект персонализируемых элементов кузова, сохранив при этом производственную эффективность и привлекательность для массового рынка.

Современные исследования, инновации и прогнозы развития ASA в 3D-печати

За последние годы ASA перешел из «нишевого» инженерного пластика в одно из приоритетных направлений развития аддитивных технологий. Основные векторы текущих исследований и внедрений таковы:

1. Композитные марки с наполнителями

Современные исследования в области ASA все чаще фокусируются на создании композитных модификаций, в которых базовый термопласт дополняется функциональными добавками. Одно из самых популярных направлений – армирование стекловолокном. Так, усиленные версии смесей на основе Luran S, находят применение в производстве прочных, но легких элементов: от пешеходных настилов до несущих деталей оборудования. За счет стекловолокна удается значительно повысить жесткость и термическую стабильность, при этом практически не увеличивая вес изделия.

Другой вектор развития – введение полимерных сополимеров и специальных модификаторов. Типичным примером здесь может служить ApolloX ASA от FormFutura, в состав которого включены компоненты, снижающие усадку и улучшающие адгезию между слоями. Такие материалы особенно ценны в серийной 3D-печати, где стабильность геометрии и прочность межслойного соединения критически важны. Результат – напечатанные изделия по характеристикам все ближе подходят к деталям, полученным традиционным методом литья под давлением.

2. Расширение цветовой и функциональной палитры

PolyLite ASA (Polymaker) имеет более 20 оттенков, включая «Galaxy»-варианты с перламутровым или металлическим эффектом. Новые цветовые решения ускоряют внедрение ASA в дизайн-прототипирование и потребительские товары, где важен эстетичный внешний вид наряду с прочностью.

3. Экологичность и переработка

Переработка гранул ASA возможна без существенной потери свойств, поэтому материал легко возвращается в цикл экструзии или литья. Более того, в будущем ожидается рост использования «вторичного» ASA в составе филаментов, что позволит снизить себестоимость и уменьшить углеродный след.

4. Интеграция ASA в промышленные процессы аддитивного производства

Переход от настольных FDM-систем к промышленным установкам с порошковыми и гранулированными технологиями. Прогнозируется появление коммерческих SLS/ MJF-порошков на базе ASA, адаптированных для многоразового использования в замкнутых циклах производства.

5. Прогнозы развития

В ближайшие годы ассортимент ASA-филаментов существенно расширится, а их специализация углубится. Производители разрабатывают узкоспециализированные материалы: от сверхжестких до высокоэластичных, а также составы с улучшенной химической стойкостью и антибактериальными свойствами. Благодаря этому ASA-пластики смогут использоваться в новых областях, где требуется работа с агрессивными средами, а также в медицине.

Одновременно наблюдается тренд на интеграцию ASA в гибридные производственные процессы, где сочетаются 3D-печать и последующая механическая обработка на станках с ЧПУ. Такой подход позволяет создавать изделия, в которых высокоточные посадочные места и резьбовые элементы обрабатываются после печати, обеспечивая функциональность, близкую к промышленным стандартам.

Особое внимание уделяется внедрению ASA в авиа- и автомобилестроение, где материал востребован для мелкосерийных и кастомных компонентов. Здесь важна не только прочность и устойчивость к внешним воздействиям, но и малый вес. Обладая высокой ударной вязкостью и стойкостью к УФ-излучению, ASA отлично справляется с этими задачами.

Таким образом, ASA укрепляет свои позиции как высокотехнологичный инженерный материал для аддитивного производства, а дальнейшие инновации будут связаны с новыми композициями, расширением технологических платформ и экологическими практиками замкнутого цикла.

Заключение

В современном аддитивном производстве выбор материала во многом определяет успех проекта: от точности размеров и механической прочности до устойчивости изделия к внешним условиям. ASA (Acrylonitrile Styrene Acrylate) зарекомендовал себя как инженерный термопласт, объединяющий в себе прочность ABS и дополнительную стойкость к ультрафиолету, влаге и химическим воздействиям. Первоначально выведенный компанией BASF в 1970 г. под маркой Luran S, ASA быстро завоевал популярность в автомобильной, строительной и электротехнической отраслях благодаря своей способности сохранять внешний вид и эксплуатационные свойства даже после длительного пребывания на открытом воздухе.

Благодаря аморфной структуре и сбалансированному составу из акрилонитрила, стирола и акрилата ASA демонстрирует низкую усадку, высокую ударную вязкость и отличную адгезию между слоями при 3D-печати.

ASA выделяется среди инженерных термопластов, объединяя достоинства традиционных полимеров с устойчивостью к экстремальным внешним воздействиям. Он не только выдерживает нагрев до 100°C без потери прочности и формы, но и устойчив к УФ-излучению, влаге и химикатам. Кроме того, с помощью ацетоновой постобработки и точных настроек печати, детали из ASA достигают качества литьевых изделий, что делает его идеальным для требовательных аддитивных проектов.

Несмотря на более высокие требования к оборудованию и стоимость филамента, ASA оправдывает себя в задачах, где необходима долговечность, стабильность размеров и эстетичный внешний вид. Будущее материала связано с развитием композитных марок, экологичных циклов переработки и расширением форматов поставки: как порошков для SLS, так и гранул для FGF-печати. Для инженеров и энтузиастов ASA остается одним из наиболее перспективных решений в области высокопрочных и устойчивых к внешним факторам 3D-материалов.

Реклама. OOO "3Д Вижн". ИНН: 7802253640