Руководство по материалу и свойствам PEEK для 3D-печати

В последние годы резко возрос спрос на специальные инженерные пластики. В сравнении с металлическими материалами, такие конструкционные термопласты обладают легким весом, высокой усталостной прочностью, коррозионной стойкостью и стабильной структурой. Среди них особенно выделяется термопластичный материал полиэфирэфиркетон (PEEK), который сочетает в себе эти преимущества.

Что такое PEEK?

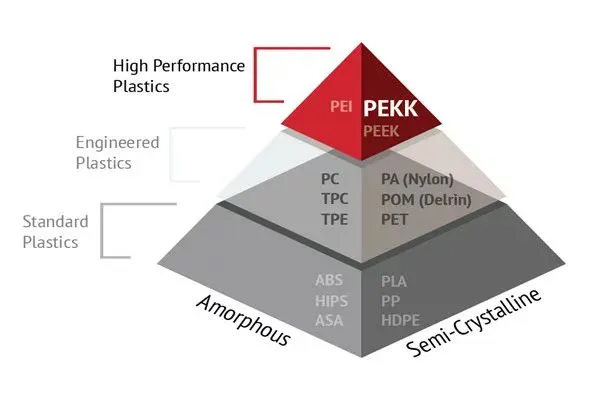

PEEK принадлежит к семейству полимеров PAEK (полиарилэфиркетонов), которое включает PEK, PEI, PEEK, PEEKK, PEKK, PEKEKK и другие. PEEK является разновидностью полукристаллического полимерного материала, в структуре которого основная цепь содержит повторяющиеся звенья из одной кетоновой и двух эфирных связей. Благодаря регулярной структуре высокомолекулярной цепи, жестким бензольным кольцам, гибкой эфирной связи и карбонильной группе, способствующей образованию межмолекулярных сил, PEEK обладает высокой устойчивостью к температурам, стойкостью к истиранию, коррозионной и радиационной стойкостью, а также отличными механическими, электрическими свойствами и биосовместимостью. Этот материал имеет значительный рыночный потенциал в пяти ключевых областях: аэрокосмических материалах, автомобилестроении, электронных компонентах, добыче нефти и газа, а также медицинских материалах. Отдельно стоит отметить перспективность использования PEEK в 3D-печати.

Обычно PEEK изготавливается методом ступенчатой полимеризации. Несмотря на то, что он дороже других полимеров, его превосходные характеристики компенсируют эту стоимость. PEEK демонстрирует отличную износостойкость и прочность к истиранию, что делает его идеальным для множества инженерных задач.

Свойства материалов PEEK

PEEK полимеры обладают высокой химической стойкостью, а также отличными физическими характеристиками, такими как прочность на разрыв и стабильность размеров. Эти механические свойства способствуют отличной температурной устойчивости материала.

1. Устойчивость к высоким температурам

PEEK, являющийся высокоэффективным инженерным термопластиком, представляет собой усовершенствованный материал, устойчивый к высоким температурам. Полимер демонстрирует выдающиеся эксплуатационные характеристики и теплопроводность даже при экстремальных температурах, сохраняя высокую прочность в рабочих условиях. Он имеет температуру стеклования 143°C и температуру плавления 334°C.

Материал способен выдерживать кратковременные рабочие температуры до 300°C и непрерывно использоваться при температурах до 250°C. Это одна из причин, почему материалы PEEK находят применение в ситуациях, где критична термостойкость.

2. Хорошие механические свойства

PEEK обладает наилучшей усталостной прочностью среди прочих инженерных пластиков, что в сочетании с превосходными механическими свойствами делает его выдающимся среди пластиков, сравнимым по характеристикам с некоторыми металлическими сплавами. Механическая прочность PEEK остается стабильной при различных условиях эксплуатации.

3. Сопротивляемость к износу и способность к смазке

Полимеры PAEK в целом и их композиты обладают отличной износостойкостью. Что касается PEEK, то он демонстрирует превосходные характеристики скольжения. Коэффициент скольжения составляет всего 0.08 (сопоставимо с фторопластом), что значительно уменьшает трение и позволяет деталям работать без необходимости в смазке. Кроме того, PEEK сохраняет свои свойства в таких средах, как вода, слабые кислоты и щелочи.

4. Химическая стойкость

Полиэфирэфиркетон PEEK обладает стабильной химической стойкостью к различным веществам, концентрированной серной кислоте, щелочам, органическим растворителям и другим, а также к различным атмосферам. Это свойство может быть полезно в медицинских изделиях, которые подвергаются автоклавированию и стерилизации в оксиде этилена или в сфере нефтепереработки, где требуется повышенная стойкость к химически агрессивным средам.

5. Огнестойкость

PEEK представляет собой линейный ароматический полукристаллический полимер, обладающий собственными огнезащитными свойствами.

Полиэфирэфиркетон прошел тесты на огнестойкость, включая тест UL94 на вертикальную скорость горения и тест на время самозатухания. Образец диаметром 1,45 мм без добавок продемонстрировал скорость горения класса V-0, что является самым высоким уровнем огнестойкости по данной классификации.

PEEK применяется в строительных материалах, транспортных средствах и устройствах, где требуются высокая огнестойкость и устойчивость к воздействию воды.

6. Устойчивость к отслаиванию

PEEK демонстрирует отличную стойкость к отслаиванию. Это позволяет использовать материал для создания очень тонко намотанных или электромагнитных проводов, а также для изоляции кабелей, которые можно применять в суровых условиях.

7. Устойчивость к облучению

Материалы PEEK сохраняют свои первоначальные эксплуатационные характеристики даже при воздействии гамма-излучения, демонстрируя высокую стойкость к нему. В отличие от полимеров общего назначения и полистирола, которые теряют свои свойства под воздействием радиации, PEEK способен поддерживать стабильные эксплуатационные характеристики. При дозе γ-излучения до 1100 мрад PEEK все еще сохраняет отличные изоляционные свойства, что делает его подходящим для использования в высокоэффективных проводах.

8. Стойкость к гидролизу

PEEK и его композиты не подвержены химическому воздействию воды и водяного пара под высоким давлением, а изделия из этого материала могут сохранять отличные свойства при длительном использовании в воде высокой температуры и давления.

Три типа обработки материала PEEK

Одной из причин широкого применения PEEK в инженерных решениях является наличие различных способов его использования, таких как механическая обработка, 3D-печать и литье под давлением. Эти методы позволяют создавать детали с нужной геометрией, которые можно применять в органических и водных средах.

Материалы PEEK предлагаются в различных формах, таких как стержни, клапаны компрессорных пластин, филаменты и гранулы, каждая из которых предназначена для различных методов применения: механическая переработка, 3D-печать и литье под давлением. В следующих разделах представлены подробные сведения о каждом из этих методов производства.

Обработка с ЧПУ PEEK

Обработка с числовым программным управлением (ЧПУ) включает в себя использование многоосевых фрезерных и токарных станков для достижения необходимого геометрического профиля. Основное преимущество этих машин заключается в возможности их точного управления с помощью компьютерного кода, что обеспечивается современными контроллерами.

Обработка с числовым программным управлением (ЧПУ) позволяет создавать сложные геометрические формы из различных материалов, от пластмасс до металлов, с высоким уровнем точности и соблюдением требуемых геометрических допусков. Пресс-формы из PEEK могут быть обработаны для получения сложных профилей. Как медицинский, так и промышленный PEEK поддаются механической обработке, обеспечивая отличную точность и повторяемость.

Благодаря высокой температуре плавления PEEK при обработке можно применять более высокие скорости подачи и резания по сравнению с другими полимерами. Однако перед началом обработки важно провести специальный отжиг, чтобы предотвратить возникновение внутренних напряжений и термических трещин. Эти требования зависят от типа используемого материала PEEK, и полную информацию о них предоставляет производитель конкретного сорта.

PEEK значительно прочнее и жестче почти всех полимеров, но мягче большинства металлов. Это обуславливает необходимость использования приспособлений во время обработки для обеспечения точности. PEEK, высокотемпературный инженерный пластик, недостаточно рассеивает тепло, выделяемое в процессе обработки, что требует использования определенных методов, позволяющих избежать данных проблем.

Такие меры включают в себя сверла с подачей охлаждающей жидкости и использование ее на всех этапах обработки. Можно использовать СОЖ как на нефтяной, так и на водной основе.

Еще одним важным фактором является износ инструмента при обработке PEEK по сравнению с другими пластмассами. Марки PEEK, армированные углеродным волокном, оказывают серьезное воздействие на инструменты. В таких случаях рекомендуется использовать инструменты с твердосплавными напайками для обычных марок PEEK и алмазные инструменты для видов PEEK, армированных углеродным волокном. Применение СОЖ также может продлить срок службы инструмента.

3D-печать PEEK

3D-печать, также известная как аддитивное производство, представляет собой процесс создания трехмерных объектов путем последовательного добавления материала слоями на основе модели, разработанной в системе автоматизированного проектирования (CAD).

Материал PEEK подходит для 3D-печати. Наиболее распространенной технологией использования PEEK является моделирование методом наплавления (FDM). Также достигнут определенный прогресс в использовании порошкообразного PEEK для селективного лазерного спекания (SLS).

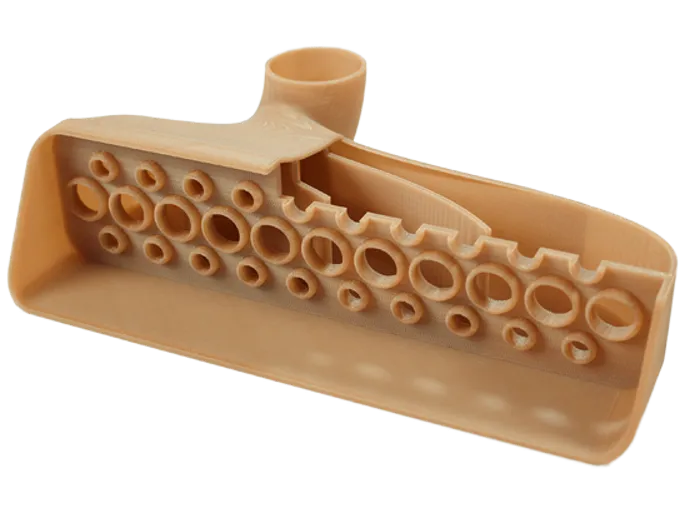

Изделия из PEEK, напечатанные на 3D-принтере, обладают отличной стойкостью к истиранию и износу. Нити, выпускаемые разными производителями, могут иметь различные свойства. Напечатанные на 3D-принтере детали предоставляют медицинским работникам возможность создавать имплантаты по индивидуальному заказу, соответствующие потребностям пациентов. Кроме того, детали из PEEK, напечатанные на 3D-принтере, находят применение даже в космических системах, что только подтверждает возможности, которые предлагает 3D-печать с использованием материала PEEK.

Однако для печати материала PEEK требуется сопло, способное нагреваться до температуры более 300 °C. Кроме того, необходим нагреваемый стол для постоянного поддержания материала в горячем состоянии. Некоторые 3D-принтеры используют также нагреваемые камеры, которые обеспечивают лучший контроль температуры и стабильное распределение тепла.

Литье под давлением PEEK

Литье под давлением представляет собой процесс изготовления термопластичных деталей путем экструзии расплавленного материала в заранее подготовленные формы. Этот метод используется для массового производства деталей. Материал расплавляется в нагреваемой камере, где винтовой шнек смешивает его, а затем расплавленный материал впрыскивается в полость формы, где он охлаждается и принимает твердую форму.

Материалы PEEK, поставляемые в гранулированном виде, используются для литья под давлением и компрессионного формования. Гранулированный PEEK различных производителей может требовать немного разных процедур сушки, однако в целом достаточно 3-4 часов сушки при температуре от 150 °C до 160 °C.

Стандартные машины для литья под давлением могут использоваться для обработки материалов PEEK, поскольку они способны достигать температур нагрева до 400 °C, что подходит для большинства марок PEEK.

Охлаждение пресс-формы требует особого внимания, так как несоответствия в процессе могут изменить структуру материала PEEK. Любое отклонение от полукристаллической структуры приводит к нежелательным изменениям его свойств.

Например, использование холодной формы может привести к образованию аморфной структуры в PEEK. Для получения полукристаллического состояния оптимальная рабочая температура формы для большинства марок PEEK составляет от 170 °C до 200 °C.

Температуры для максимизации кристалличности

Несмотря на то, что PEEK является термопластичным материалом с выдающимися эксплуатационными характеристиками, достижение его оптимальных свойств не может быть обеспечено только за счет использования этого материала в процессе 3D-печати. Ключевым фактором для формирования кристаллической структуры детали и достижения требуемых свойств является способность 3D-принтера поддерживать заданные температуры камеры, стола и сопла.

Для полного понимания того, как можно оптимизировать свойства 3D-печатного PEEK, необходимо предварительно разобраться в концепции кристалличности.

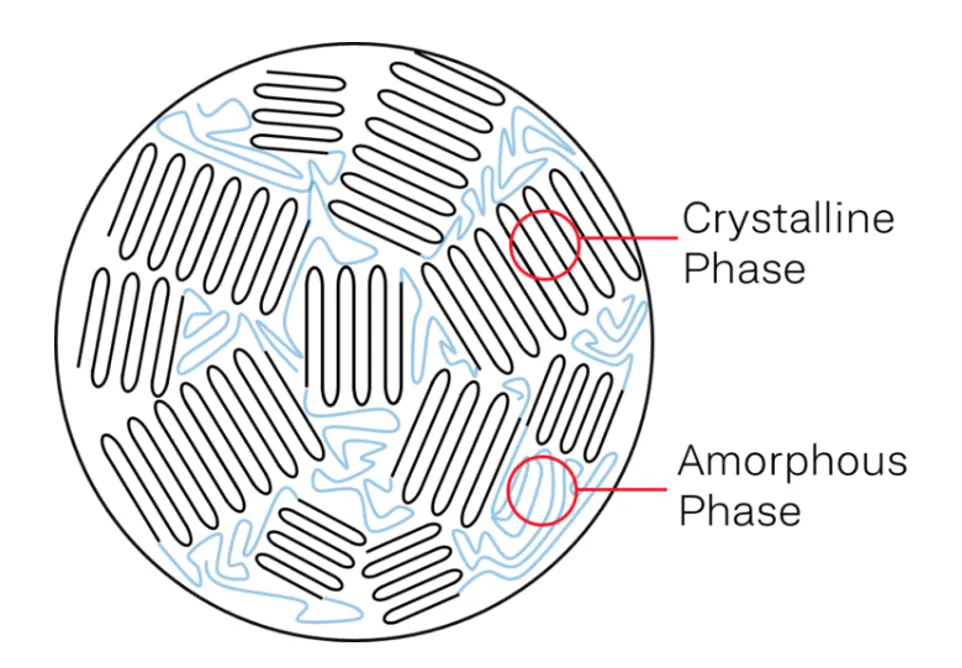

Степень кристалличности в PEEK напрямую влияет на его механические и химические свойства. Кристаллы в PEEK представляют собой полимерные цепи, упакованные в структурные единицы. Эти упорядоченные полимерные цепи связаны друг с другом через случайно ориентированные участки, которые образуют аморфную фазу материала. Таким образом, PEEK может быть как полукристаллическим, когда он сочетает кристаллические и аморфные фазы, так и полностью аморфным, когда кристалличность в его структуре практически отсутствует.

PEEK может быть изготовлен как в аморфном, так и в полукристаллическом состоянии. Кристаллическая фаза материала состоит из плотно упакованных и упорядоченных полимерных цепей (черные), которые соединены с хаотично ориентированным аморфным состоянием (синий). При кристаллизации рост кристаллов происходит радиально, формируя сферолиты.

Полукристаллический PEEK

В полукристаллической форме PEEK демонстрирует оптимальные механические, химические и термические свойства. Согласно теории физики полимеров, в кристаллической фазе полимерные цепи выравниваются и формируют прочные межмолекулярные связи, что приводит к увеличению прочности и жесткости материала. Напротив, в аморфной фазе полимерные цепи обладают большей подвижностью и могут растягиваться или разрываться под минимальной нагрузкой из-за слабых связей.

Эти структурные различия позволяют полукристаллическому PEEK выдерживать более высокие растягивающие напряжения, деформацию под нагрузкой, температуры, радиацию и химическую стойкость по сравнению с аморфным PEEK. Например, полукристаллический PEEK сохраняет свои свойства при температурах до 240°C, тогда как аморфный PEEK начинает кристаллизоваться и деформироваться при температурах выше 150°C.

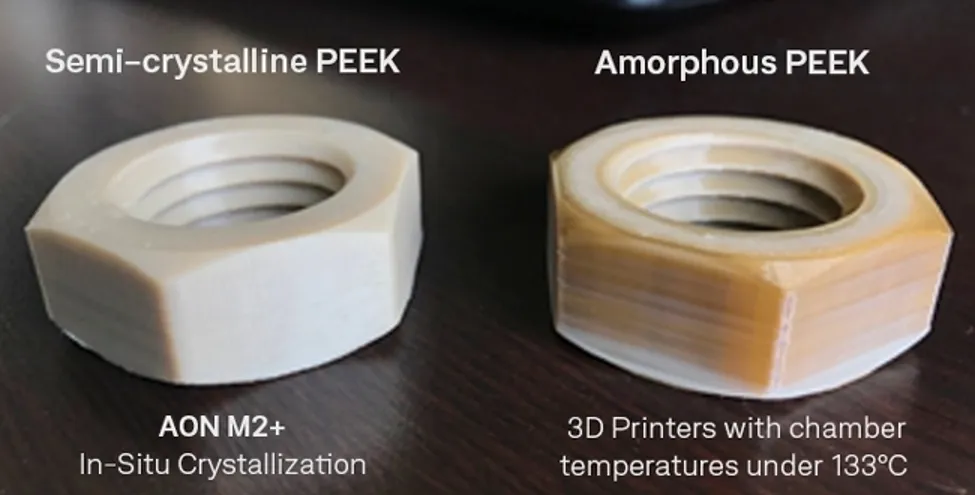

Аморфный PEEK можно визуально определить по полупрозрачному коричневому цвету, который указывает на низкую степень кристалличности, поскольку свет частично проходит через структуру. В противоположность этому, полукристаллический PEEK имеет непрозрачный бежевый цвет, что свидетельствует о высоком уровне кристалличности.

Кристаллизация в процессе работы: Оптимальные условия для 3D-печати PEEK

Кристаллизация полимеров происходит в промежутке между температурой стеклования и температурой плавления, когда полимерные цепи начинают складываться и упорядочиваться. Кристаллизация in situ подразумевает формирование кристаллической фазы непосредственно в процессе 3D-печати. В PEEK это протекает быстро, что вызывает значительное изменение удельного объема во время затвердевания при температуре плавления. Специалисты по материалам рекомендуют устанавливать минимальную температуру камеры на 10°C ниже температуры стеклования PEEK для достижения оптимальных результатов.

Для эффективной кристаллизации PEEK in situ и достижения максимальных свойств детали рабочая температура камеры и температура слоя должны быть не ниже 133°C. Температура экструзии при 3D-печати PEEK должна находиться в пределах 365-440°C.

3D-печать PEEK при более низких температурах

3D-принтеры, не способные достигать температуры рабочей камеры 133°C или выше, формируют аморфный PEEK. Это приводит к ухудшению характеристик материала, включая снижение кристалличности, прочности на разрыв и изгиб, термостойкости, химической стойкости, плотности и коэффициента трения.

Кроме того, печать PEEK при более низких температурах приводит к значительным температурным градиентам между вновь нанесёнными и уже охлаждёнными слоями. Если затвердевание и охлаждение полимера происходят слишком быстро, это может вызвать следующие проблемы:

1. Деформация детали из-за различий в температурах между слоями. Остывающие нижние слои будут сжиматься относительно более тёплых слоёв, что приводит к искажению формы изделия.

2. Остаточные напряжения в компоненте, возникающие из-за большого температурного градиента, что может повлиять на структурную целостность.

3. Существенное снижение прочности в направлении оси Z, так как значительная разница температур между слоями ослабляет прочность межслойных соединений.

Поэтому температура окружающей среды в 3D-принтере должна быть достаточно высокой, чтобы способствовать кристаллизации PEEK и обеспечивать оптимальную прочность межслойных соединений, что важно для достижения высокой изотропности деталей. Если принтер способен производить только аморфный PEEK, свойства таких деталей могут оказаться непригодными для их предполагаемых конечных применений.

Отжиг PEEK, напечатанного при низкой температуре

При холодной печати полимерные цепи застывают в неупорядоченном состоянии и не обладают достаточной тепловой энергией для формирования кристаллической структуры. Для кристаллизации аморфного твердого вещества необходима последующая термическая обработка при температурах в диапазоне от температуры стеклования до температуры отверждения. Этот процесс называется холодной кристаллизацией и аналогичен отжигу, применяемому в термической обработке металлов.

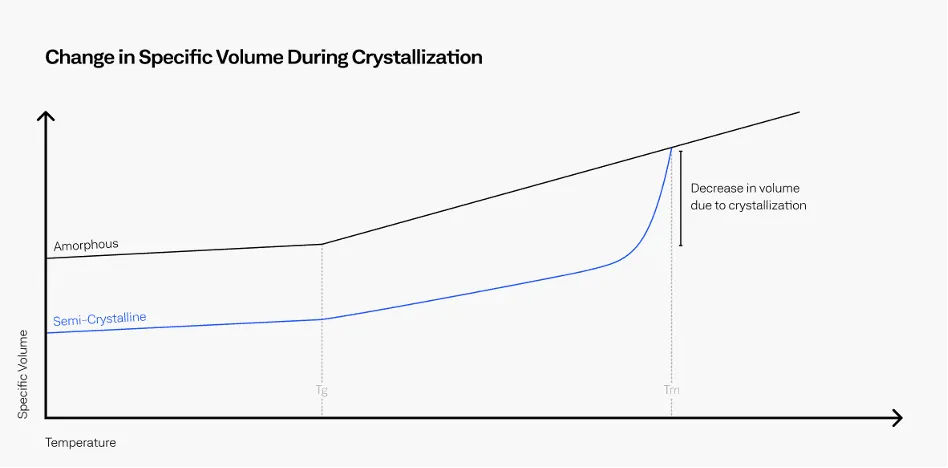

Следует учитывать, что, несмотря на возможность достижения более высокой степени кристаллизации из аморфного отпечатка, будет значительная деформация детали. По мере перехода аморфной фазы полимера в упорядоченную кристаллическую фазу происходит объемная усадка детали, что проявляется в изменении от V1 до V2, как показано на графике ниже. Эта усадка приводит к деформации конечного компонента после стадии холодной кристаллизации, что сводит на нет преимущество 3D-печати по устойчивости размеров. Таким образом, максимизация кристаллизации in situ снижает потребность в холодной кристаллизации и рекомендуется для 3D-печати PEEK.

Печать PEEK при низких температурах камеры позволяет получать аморфные детали. Для увеличения кристалличности материала необходима посттехнологическая термическая обработка. Этот процесс уменьшает удельный объем детали с V1 до V2, что приводит к деформации и искажению деталей.

Таким образом 3D-печать PEEK при более низких температурах (ниже 133 °C) снижает практически все желаемые свойства материала, включая прочность, изотропность и химическую стойкость. Напечатанные при низких температурах детали могут быть подвергнуты отжигу для повышения кристалличности и восстановления некоторых из этих характеристик, но это может привести к значительной деформации деталей. Поэтому рекомендуется кристаллизация PEEK in situ, которую можно достичь поддержанием статической температуры рабочей камеры на уровне 133°C или выше на протяжении всего процесса печати.

Где используется материал PEEK

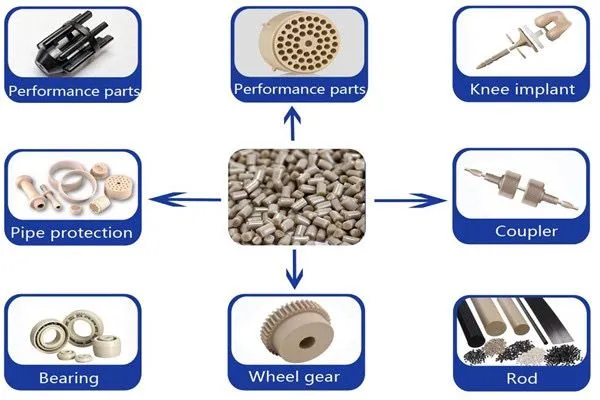

1. Медицина

PEEK и его композиты обладают отличной биосовместимостью и получили одобрение Управления по санитарному надзору за качеством пищевых продуктов и медикаментов США (FDA). Этот материал также считается биологически инертным и, согласно стандарту ISO10993-10:1995, не вызывает аллергии и не является генотоксичным. Тесты показали отсутствие хромосомных аберраций. Благодаря этим характеристикам, PEEK и его композиты имеют широкие перспективы применения в биомедицине. Технология 3D-печати также позволяет создавать имплантаты и искусственные кости любой формы и структуры, что открывает новые возможности для персонализированных медицинских решений. Кроме того, детали из PEEK используются в системах доставки лекарств.

2. Аэрокосмическая промышленность

Благодаря совместимости PEEK с сверхвысоким вакуумом, высокой прочности на разрыв, его теплопроводности, радиационной и химической стойкости, детали из этого пластика широко используются в аэрокосмической промышленности.

Специальные пластики широко используются в вертолетах и беспилотных летательных аппаратах, где их доля составляет от 50% до 80%. Конструкционные материалы предъявляют высокие требования к устойчивости к ударным повреждениям и усталостной прочности. Выбор специальных пластиков, обладающих превосходной атмосферной и коррозионной стойкостью и усталостной прочностью, является эффективным решением для достижения требуемых структурных характеристик для вертолетов. Эти материалы также применяются в различных компонентах гражданских самолетов, включая системы шасси. Производители самолетов активно используют специальные пластики в качестве замены традиционным сплавам.

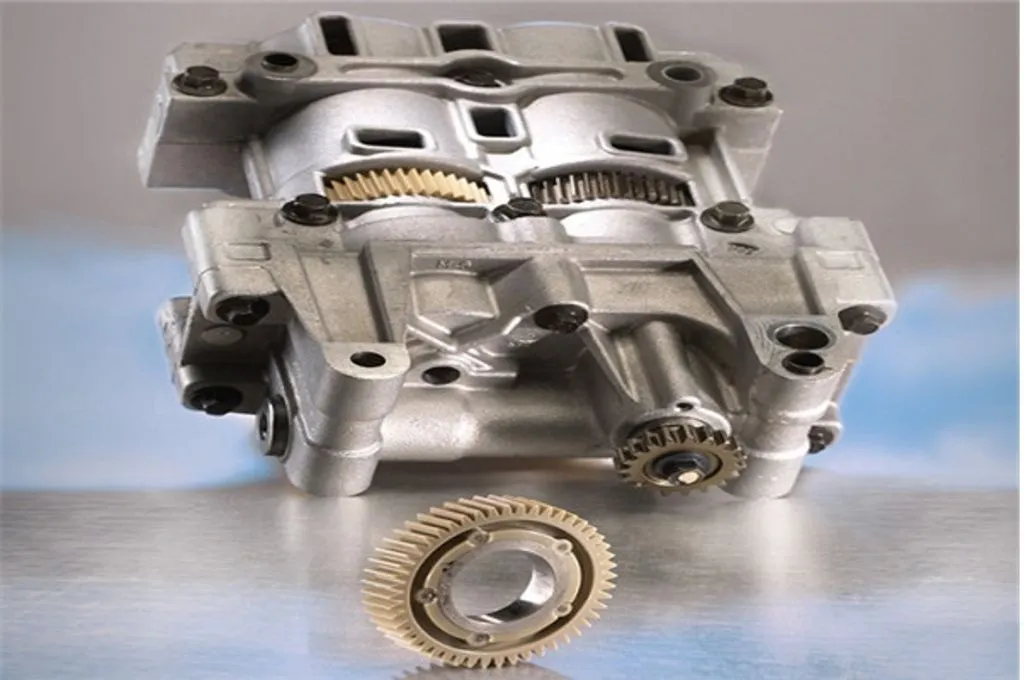

3. Автомобильная промышленность

Модифицированные материалы PEEK, такие как композитный PEEK, армированный стекловолокном, используются для изготовления компонентов автомобильных деталей, таких как масляные фильтры для грузовых автомобилей. Благодаря множеству преимуществ PEEK и его модифицированных материалов, в машиностроении, где ранее преобладали стальные и металлические сплавы, все чаще используются конструкционные пластики. Они находят применение в таких элементах, как шестерни, опоры, элементы скольжения, прокладки, узлы клапанов и многие другие компоненты. Благодаря отличному соотношению веса и прочности PEEK применяется для изготовления деталей, которые используются в блоках двигателей гоночных автомобилей.

4. Изоляция проводов и кабелей/электроника

Изоляция электрических кабелей изготавливается из PEEK для использования в таких областях, как электрические системы самолетов и другие производственные изделия.

PEEK сохраняет отличные электрические изоляционные свойства в суровых условиях, таких как высокая температура, давление и влажность. Он также не поддается деформации в широком диапазоне температур, что делает его подходящим для использования в качестве электроизоляционного материала в электронных приборах. Например, некоторые материалы PEEK имеют температуру плавления 350 °C и обладают хорошей стойкостью к истиранию, стабильностью размеров, низким газообразованием и влагопоглощением, химической стойкостью и отличными диэлектрическими характеристиками. Его свойства позволяют изготавливать высокоэффективные тонкостенные изоляционные изделия толщиной 0,1-0,2 мм.

5. Применение PEEK в добыче нефти и газа

В нефтегазовой промышленности требуется использование материалов, которые выдерживают высокие температуры и давление, обладают высокой механической прочностью и хорошей химической стойкостью, а также могут функционировать в экстремальных условиях. В числе таких материалов сегодня применяются PEI, PTFE, PA6 и PEEK.

PEEK и модифицированные материалы из него продемонстрировали свою стойкость в суровых условиях после испытаний по стандартам ENISO 23936-1 и НОРСОКМ-710. Эти материалы используются для изготовления различных компонентов, таких как корпуса гидрофонов, уплотнения, седла клапанов, опорные кольца, втулки и шестерни. Они обеспечивают ряд преимуществ, включая уменьшенный вес компонентов, отличную коррозионную стойкость, термическую развязку и снижение уровня шума.

Будущие перспективы

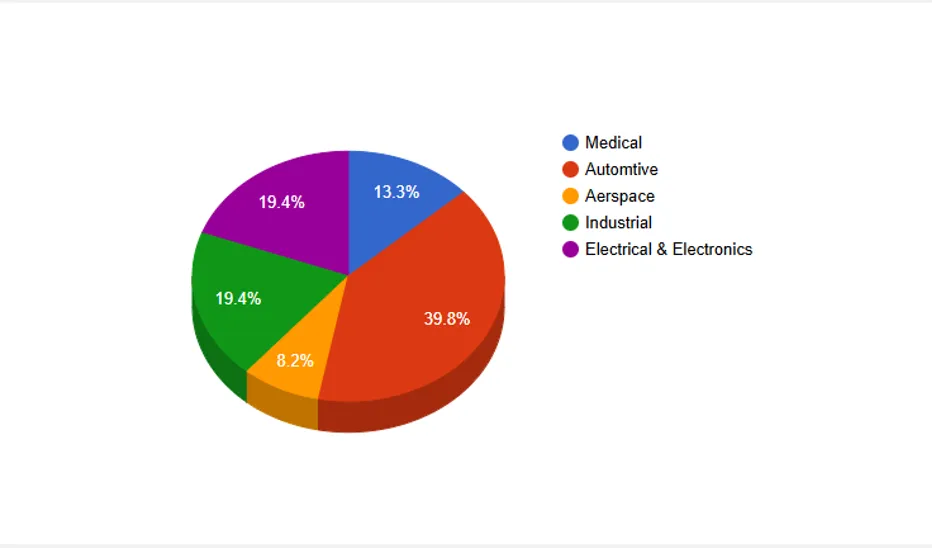

Согласно исследованию, проведенному Grand View Research, в 2018 году мировой рынок полиэфирэфиркетонов оценивался в 684,8 миллиона. И ожидается, что среднегодовой темп роста составит 7,2% с 2019 по 2026 год.

Тем не менее, рост медицинской промышленности (из-за пандемии) и впечатляющий рост в автомобильном сегменте обусловлены увеличением спроса на легкие, экономичные и экологичные транспортные средства.

Северная Америка, Европа и Азиатско-Тихоокеанский регион являются крупнейшими потребителями PEEK и будут способствовать дальнейшему росту. Азиатско-Тихоокеанский регион является самым быстрорастущим по использованию пластика, не говоря уже о полиэфирэфиркетоне, из-за увеличения производственных расходов и прямых иностранных инвестиций.

PEEK имеет перспективное будущее во всех областях промышленности благодаря уникальным свойствам. Существенным недостатком полиэфирэфиркетона (PEEK) является его высокая стоимость, которая ограничивает широкое применение этого материала в различных отраслях. Однако, по мере совершенствования производственных процессов и увеличения числа игроков на рынке, ожидается постепенное снижение цены на PEEK. Сокращение издержек, связанное с оптимизацией технологий синтеза и переработки, а также усиление конкуренции среди поставщиков, создадут условия для более доступного использования PEEK в массовом производстве, что, в свою очередь, может стимулировать дальнейший рост его потребления в промышленности.

Недостатки PEEK

Стоимость: Один из ключевых недостатков PEEK — его высокая стоимость. По сравнению с другими инженерными пластиками, PEEK является одним из самых дорогих. Это может существенно ограничить его применение, особенно в тех случаях, когда уникальные свойства материала не являются критически необходимыми.

Высокая температура обработки: Для переработки PEEK требуется высокая температура, что усложняет его производственный процесс. Это приводит к необходимости использования специализированного оборудования и увеличивает затраты на производство.

Термическая деградация: PEEK может подвергаться термической деградации при температурах, близких к его температуре стеклования и плавления. В условиях эксплуатации при высоких температурах это может ограничивать срок службы изделия и влиять на его эксплуатационные характеристики.

Биоинертность: Чистый PEEK характеризуется биоинертностью, то есть он не взаимодействует с окружающими тканями и не вызывает биологических реакций. Это свойство полезно для предотвращения нежелательных реакций организма, но иногда от материала требуется биоактивность* или биоразлагаемость*, которые достигаются только при добавлении в состав PEEK других компонентов, таких как TCP или PLLA. *Биоактивные материалы стимулируют биологические реакции, например, рост клеток вокруг импланта, а биоразлагаемые материалы постепенно разлагаются и замещаются биологическими тканями. Важно, чтобы продукты разложения не были токсичными

Умеренная устойчивость к УФ-излучению: PEEK имеет лишь умеренную устойчивость к ультрафиолетовому излучению. Для повышения этой характеристики могут использоваться добавки, например, оксид титана (TiO₂), однако это также увеличивает сложность и стоимость производства.

Топ-5 3D-принтеров для печати PEEK

Особенности:

-

Наличие двух высокотемпературных экструдеров, способных работать до 550°С;

-

Быстрый нагрев экструдера до рабочей температуры за 3−10 секунд;

-

Максимальный нагрев камеры до 200°С с принудительной конвекцией;

Подробный обзор на принтеры компании F2 Innovations можно найти здесь.

Особенности:

-

Наличие в печатающей головке двух сопел, нагревающихся до 500°С;

-

Максимальный нагрев камеры до 250°C;

-

Наличие собственного ПО;

-

Небольшие габариты, по сравнению с конкурентами.

Особенности:

-

CreatBot PEEK 300 поддерживает высокую температуру сопла (до 500°C) и платформы (до 200°C);

-

Технология прямого отжига моделей;

-

Датчик обнаружения нити – автоматически ставит печатный процесс на паузу при окончании филамента;

-

Опция восстановления печати после сбоя электропитания.

-

Максимальная температура нагрева камеры построения 120°С

Особенности:

-

Стоимость принтера дешевле, чем у конкурентов

-

Принтер поставляется с двумя экструдерами;

-

Термокамера разогревается до 250°С;

-

Встроенная сушилка филамента, в которой находится контейнер с индикаторным силикагелем для удаления влаги. Также для контроля процесса сушки установлен отдельный контроллер с функцией мониторинга нагрева и влажности.

-

Максимальная температура камеры построения 250 ⁰С

Особенности:

-

Возможность установки 1 или 2 экструдеров;

-

Большая область построения 450x450х450 мм;

-

Возможность установки модификации HOT+:

-

Нагрев стола до 200°C (в базовой комплектации до 110°C)

-

Нагрев экструдера - до 500°С (в базовой комплектации до 300°С)

-

Максимальная температура в камере до 280 °C (в базовой версии до 100°C).

Заключение

Будучи полукристаллическим органическим полимером из семейства PAEK, PEEK обладает механическими, термическими, химическими и электрическими свойствами, которые делают его предпочтительным материалом во многих областях инженерии. PEEK доступен в различных формах (прутковые, филаментные, гранулированные) для механической переработки, 3D-печати и литья под давлением.

Если у вас остались вопросы по печати из данного материала – смело задавайте их в комментариях или пишите нам на почту mail@3dvision.su, мы с удовольствием ответим!

Реклама. OOO "3Д Вижн". ИНН: 7802253640