Тесты J-Cast 3.0 от HARZ Labs

Содержание

1) Немного про смолу и принтер;2) Тест для оптимизации настроек;

3) Тест для компенсации усадки;

4) Тест для компенсации высоты;

5) Выводы.

Немного про смолу и принтер

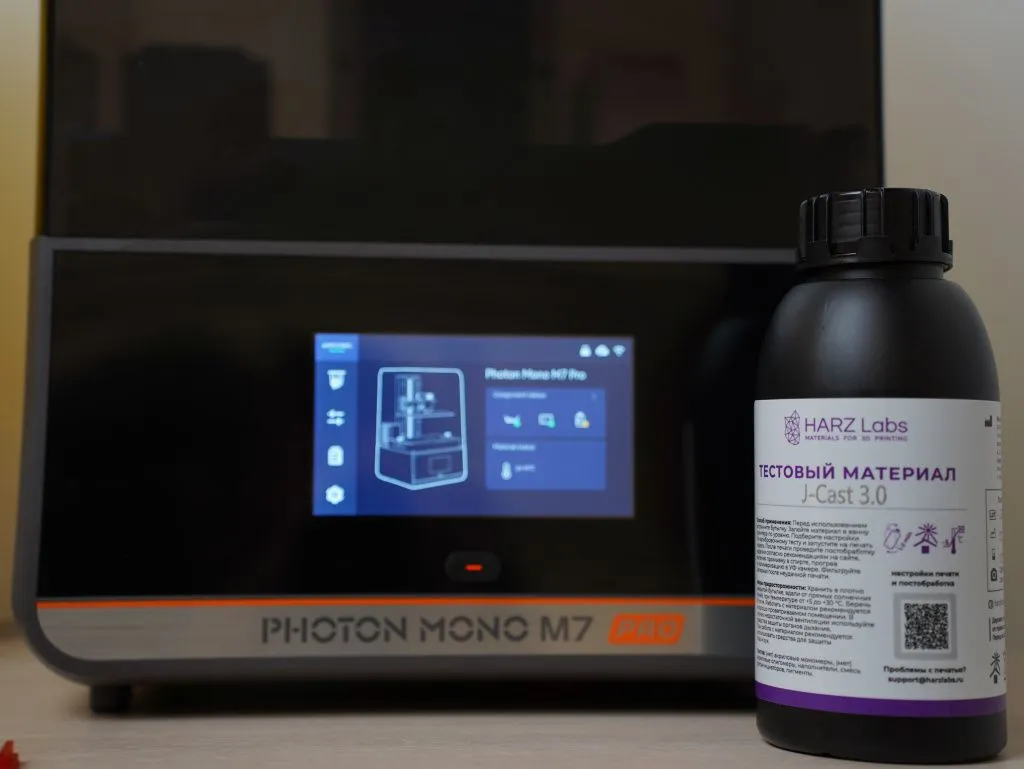

Новый материал и испытательный принтер

Цвет смолы

Тест для оптимизации настроек

Современные LCD и DLP принтеры обеспечивают высокую точность и скорость печати. Однако для достижения оптимальных результатов необходимо правильно настроить параметры, такие как время экспозиции и пауза перед экспозицией. Для облегчения данной задачи HARZ Labs разработали свой калибровочный тест.

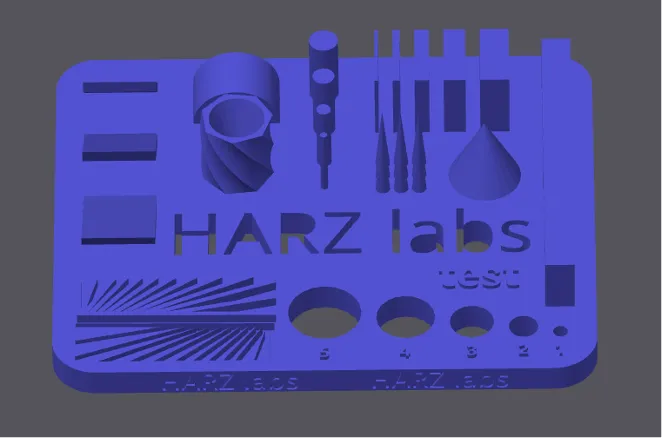

Общий вид калибровочной модели

На модели есть элементы, позволяющие определить основные настройки печати:

-

Вертикальные столбы;

-

Вертикальные стенки;

-

Горизонтальные мосты разной длины;

-

Расходящиеся линии;

-

Отверстия;

-

Нависания;

-

Боковые надписи.

Благодаря этим элементам, мы можем подобрать следующие настройки:

-

Время засветки базы;

-

Время засветки нормальных слоёв;

-

Пауза перед началом засветки.

Печатать тест рекомендуется с высотой слоя 50 микрон, прямо от стола и без поддержек, таким образом достигается минимальное время печати и оптимальный расход материала, а также становится возможным объективно оценить параметры настроек.

В первую очередь после печати стоит обратить внимание на то, остался ли тест на платформе. Если модель не прилипла к столу и осталась на пленке, стоит повторить калибровку в соответствии с указаниями производителя принтера. Если это не помогло, и повторный тест также остался на пленке, то рекомендуется увеличить время засветки первых слоев, это обеспечит хорошую адгезию к столу и печать пройдет успешно.

После печати тестовые модели необходимо тщательно промыть и изучить следующие геометрические элементы:

1) Вертикальные столбы и вертикальные стенки. Если маленькие элементы на тесте не пропечатаны или вертикальные стенки начинают загибаться, то необходимо увеличивать время засветки. А если между стенками начинает полимеризоваться материал, то время засветки нужно уменьшать.

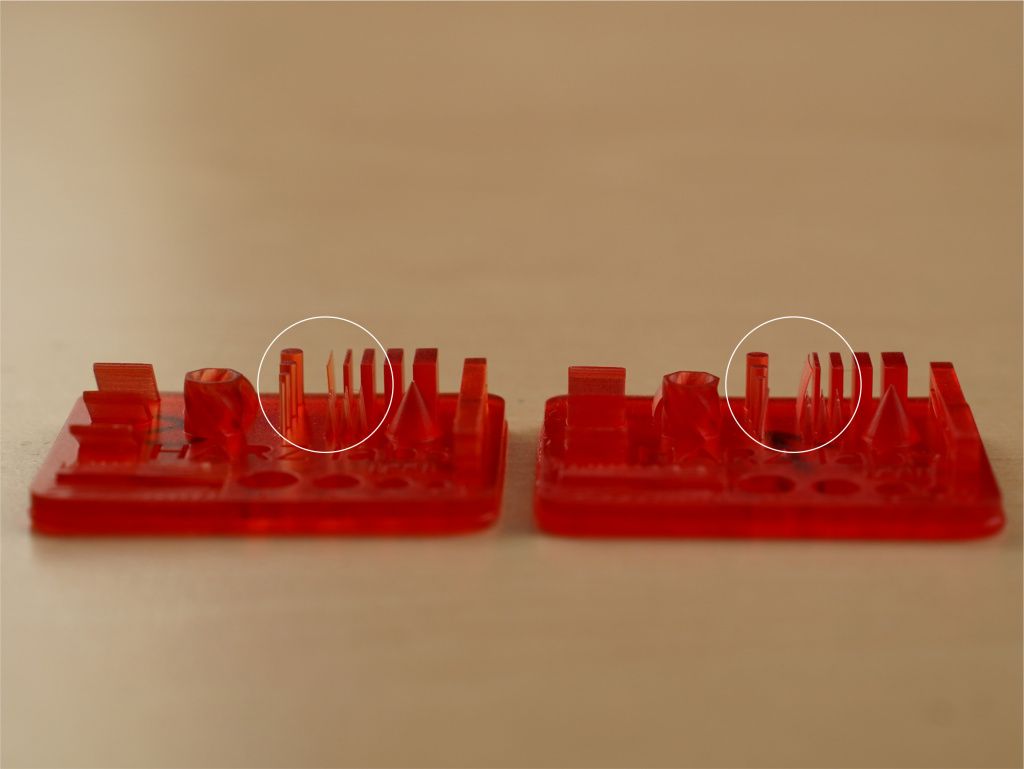

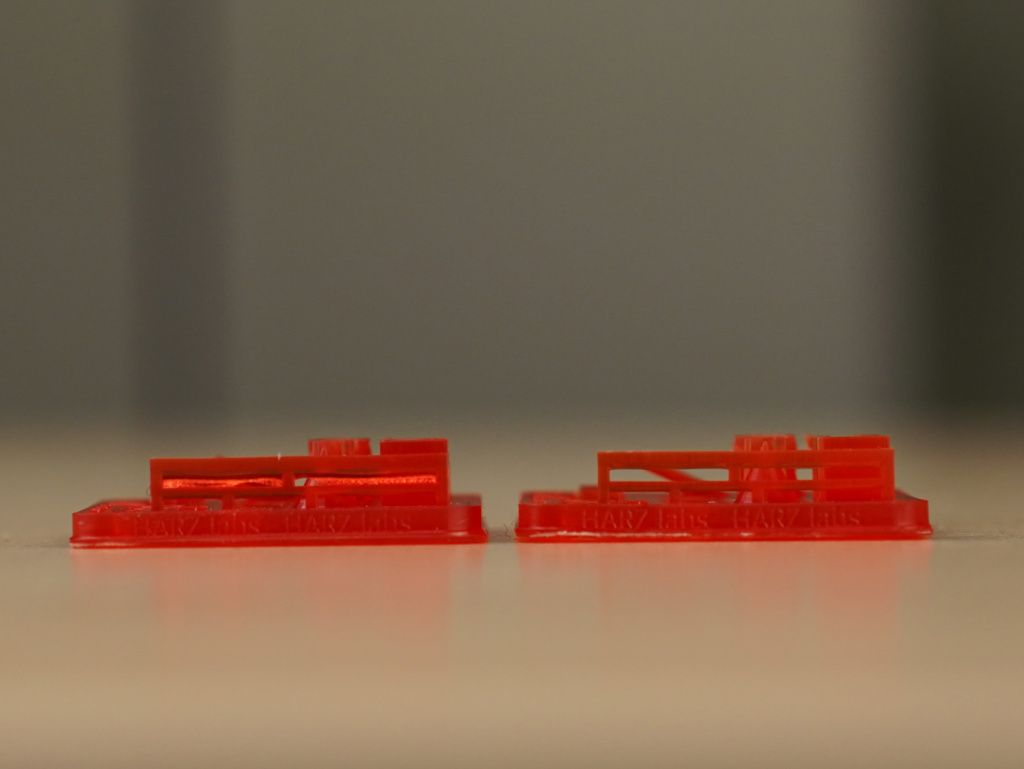

На детали справа время засветки недостаточное

2) Расходящиеся линии. Они должны быть хорошо пропечатаны и не должны заплывать. В случае, если линии начинают сливаться, то нужно снижать время засветки. Также это может быть результатом недостаточной паузы перед началом засветки.

Линии хорошо видны, между ними нет лишнего материала

3) Горизонтальные мосты. На нем не должно быть провисающих слоев. Подобный эффект возникает при недостаточной засветке нормальных слоев, что в дальнейшем может сказаться на геометрии и прочности печатных изделий.

На детали слева время засветки слоя недостаточное

4) Боковые надписи. Нужны, чтобы подобрать паузу перед началом засветки. Если надпись плохо видна, то время паузы слишком маленькое и его нужно увеличивать.

Боковые надписи должны хорошо читаться

5) Отверстия и надпись сверху. Помогут определить, что время засветки базовых слоёв слишком большое. Если те части, которые были на столе, сильно заплыли - нужно уменьшать время засветки базы.

На верхней детали база пересвечена, отверстия заплыли

Мы начали печать тестовых моделей с такими настройками:

|

Высота слоя, мм |

0,05 |

|

Количество нижних слоёв, шт |

2 |

|

Время засветки нижних слоёв, с |

95 |

|

Время засветки нормальных слоёв, с |

10 |

|

Пауза перед засветкой, с |

4 |

|

Высота подъёма стола, мм |

8 |

|

Скорость подъёма стола, мм/мин |

60 |

|

Скорость опускания стола, мм/мин |

60 |

Результат получился не лучшим, и для выведения оптимальных настроек мы прошли несколько итераций печати.

Тестовые модели

В итоге мы подобрали такие настройки:

|

Высота слоя, мм |

0,05 |

|

Количество нижних слоёв, шт |

2 |

|

Время засветки нижних слоёв, с |

60 |

|

Время засветки нормальных слоёв, с |

14 |

|

Пауза перед засветкой, с |

2 |

|

Высота подъёма стола, мм |

7 |

|

Скорость подъёма стола, мм/мин |

60 |

|

Скорость опускания стола, мм/мин |

60 |

Смола оказалось не быстрой в печати и не особо восприимчивой к изменениям настроек, однако мы подобрали оптимальные параметры.

Для постобработки нужно промыть напечатанные изделия в спирте и при необходимости продуть сжатым воздухом. Дополнительная засветка в ультрафиолетовой камере не требуется.

Тест для компенсации усадки

Переходить к этому этапу нужно только после того, как вы подобрали настройки по предыдущему калибровочному тесту, так как недостаточная засветка материала при печати увеличивает усадку фотополимера.

Бывает так, что после печати и постобработки напечатанные изделия отличаются по размерам от исходных файлов. Такое происходит из-за усадки, которая у разных материалов может сильно отличаться. Если вам важно передавать максимально точные размеры на печатных изделиях, данный тест - то, что нужно. J-Cast предназначен для печати выжигаемых ювелирных изделий с последующим литьем металла, и в такой сфере точность является критичным моментом. Поэтому мы провели серию тестов и расскажем вам о моделях и методике тестирования.

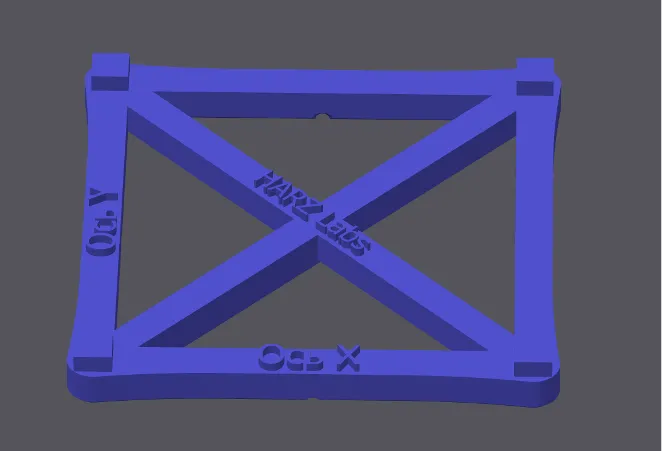

У компании Harz Labs есть также тестовая модель для компенсации усадки по осям X/Y и Z.

Первая модель предназначена для компенсации усадки по осям X/Y. При размещении модели на столе важно, чтобы оси на тесте совпадали с осями на поле построения в слайсере (Y по оси Y, X по оси X). Размеры по осям в исходном файле равны 50 мм.

Тестовая модель

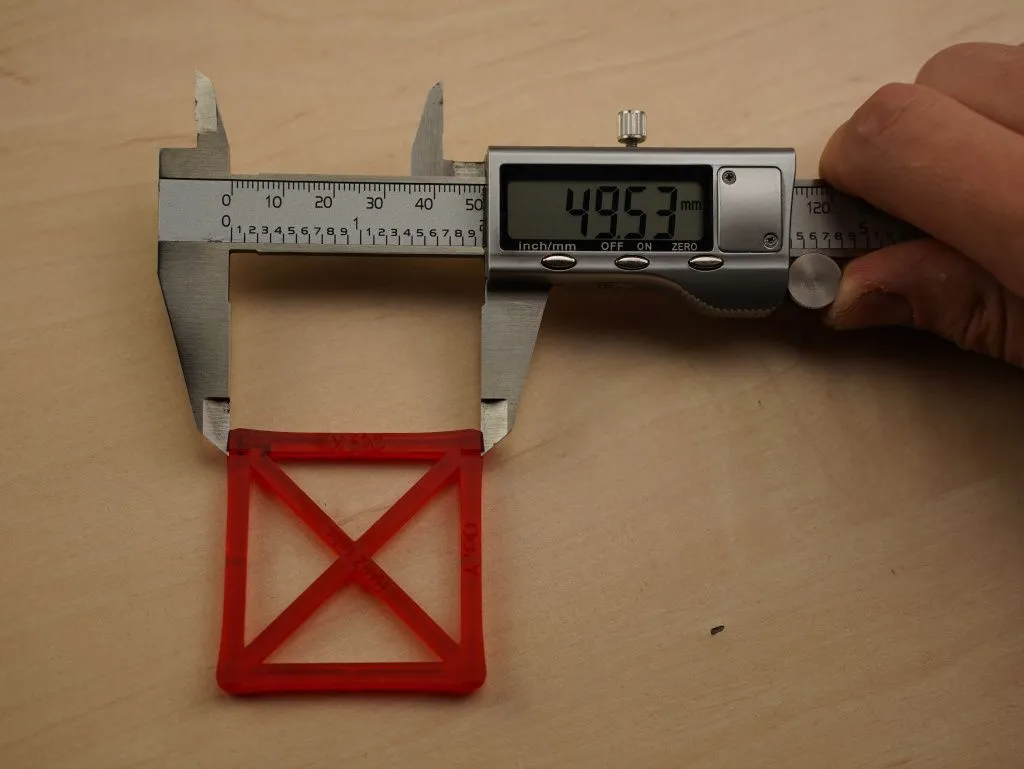

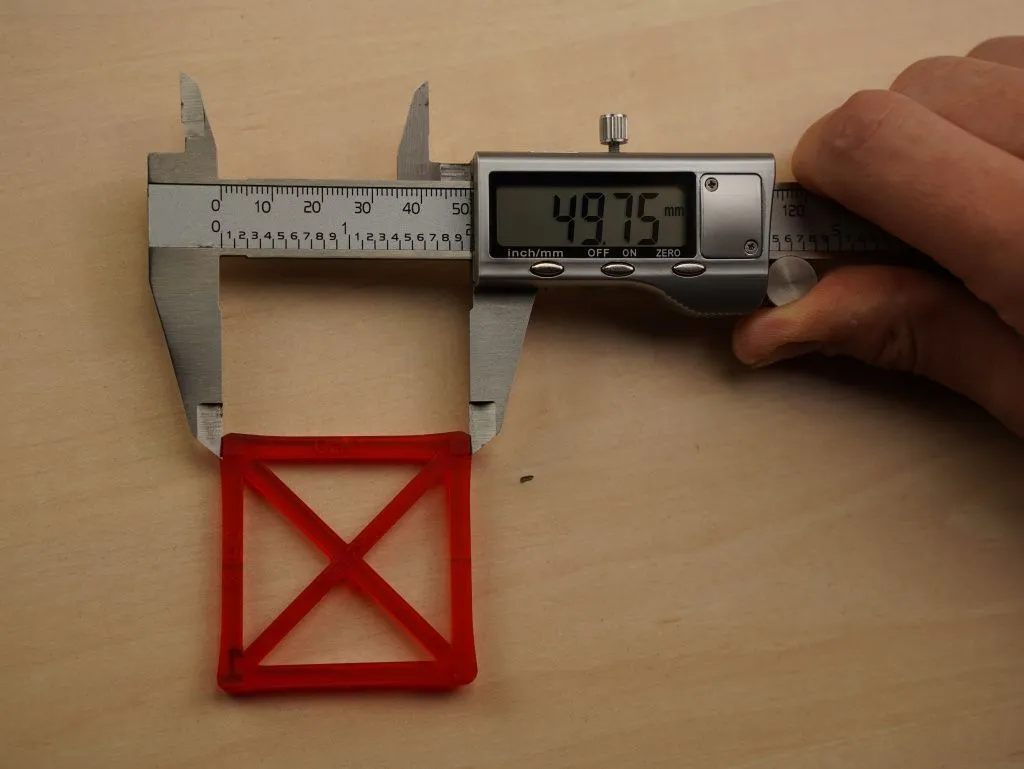

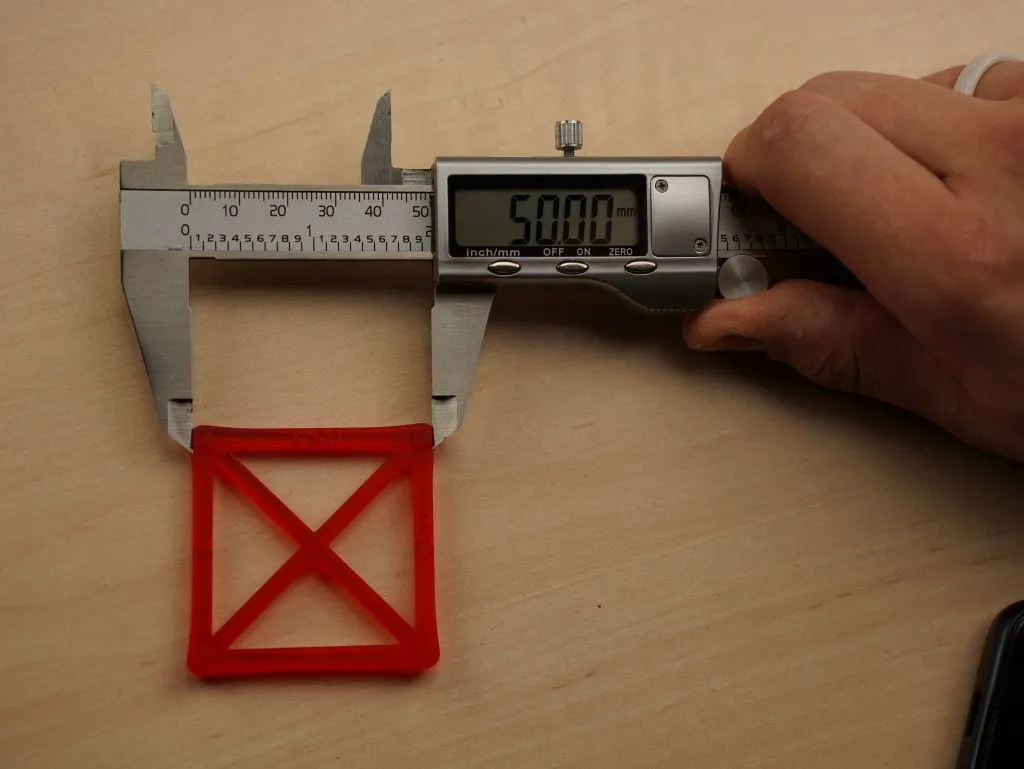

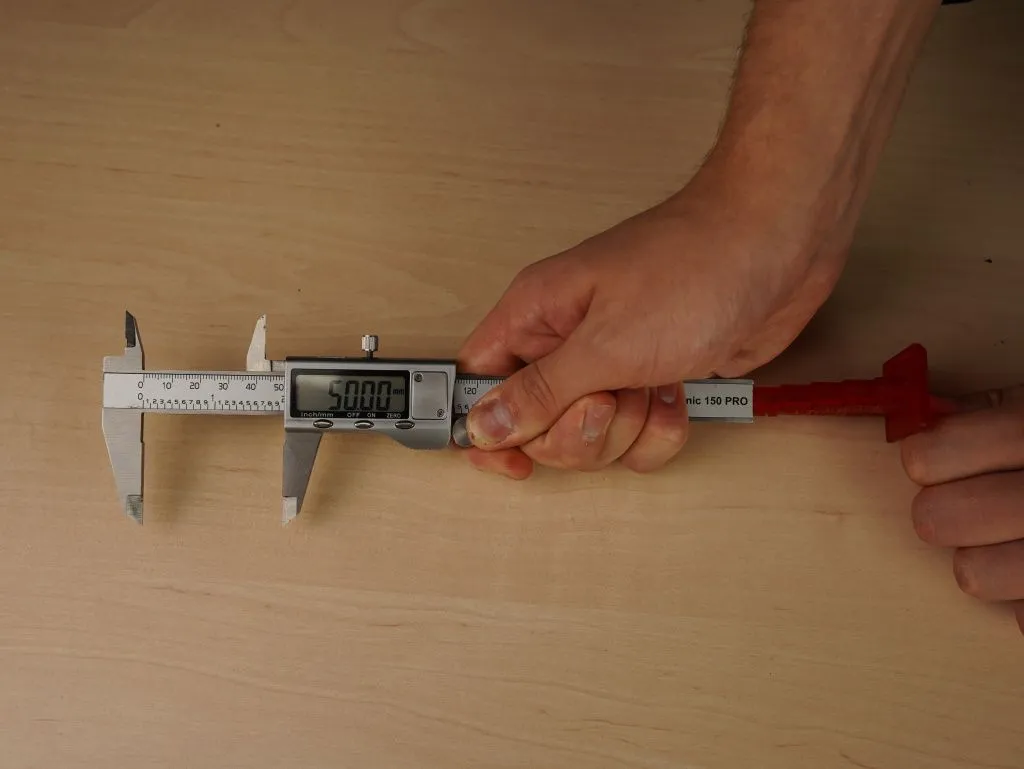

После печати модель нужно аккуратно снять со стола, провести необходимую постобработку, дать ей остыть до комнатной температуры и после этого произвести замеры по внешним сторонам. Для замеров на модели есть выпирающие квадратики, по которым и нужно производить измерения с помощью штангенциркуля.

Размеры по осям X и Y

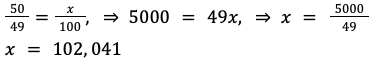

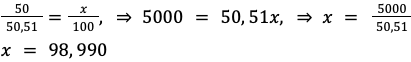

Расчёт усадки производится пропорцией вида ![]()

где x - коэффициент усадки.

Например, в исходном файле длина стороны по оси X равна 50 мм, а в печатном варианте 49 мм. Тогда пропорция примет вид:

Такой же расчет нужно произвести и для стороны Y, а значения коэффициентов усадки по осям X и Y внести в слайсер для программной компенсации, после чего можно напечатать ещё одну модель и снять её размеры, чтобы убедиться в правильности расчётов.

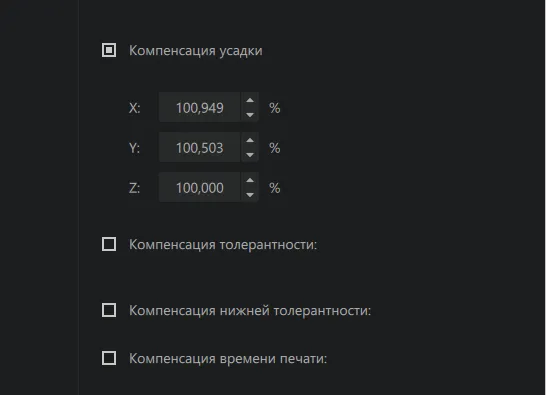

В разных слайсерах этот параметр называется почти всегда одинаково - «компенсация усадки» или «shrinkage compensation» и настраивается отдельно для каждой оси.

Настройки усадки в Chitubox

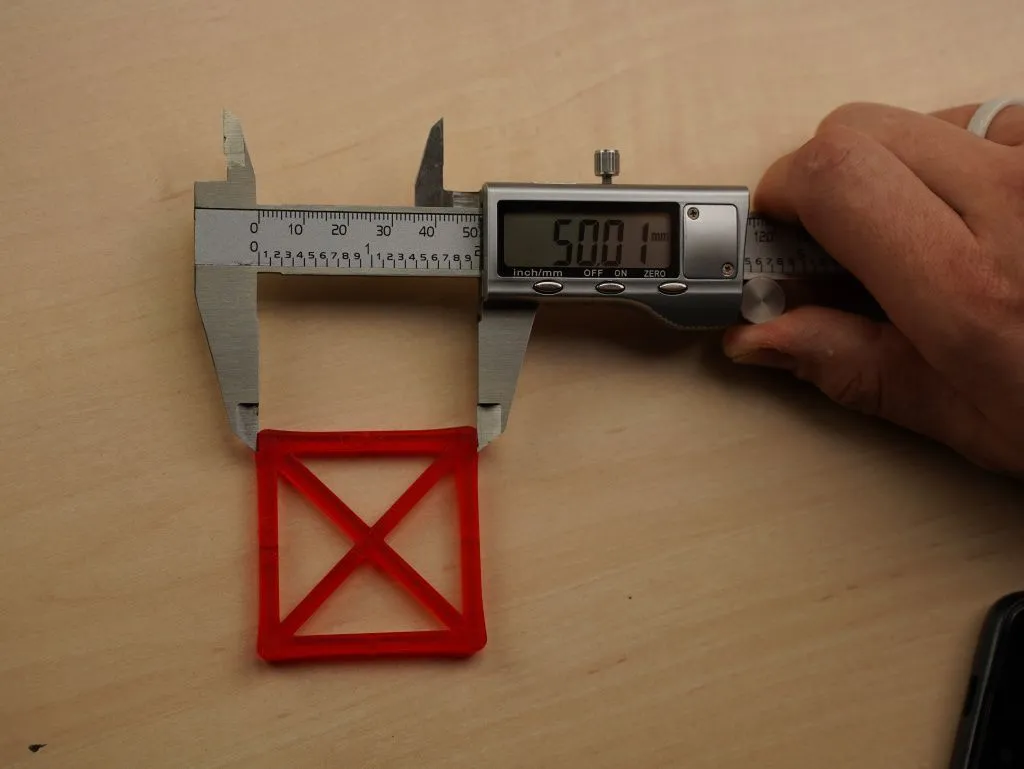

В нашем случае размеры печатной модели составили 49,53 по оси X и 49,75 по оси Y. Значения коэффициентов усадки мы внесли в слайсер, напечатали модель повторно, после чего её размеры составили 50,00 и 50,01, то есть миссия выполнена.

Размеры после компенсации усадки

Тест для компенсации высоты

В редких случаях возникают погрешности по высоте. Их также можно выявить и скомпенсировать этим тестом от HARZ Labs.

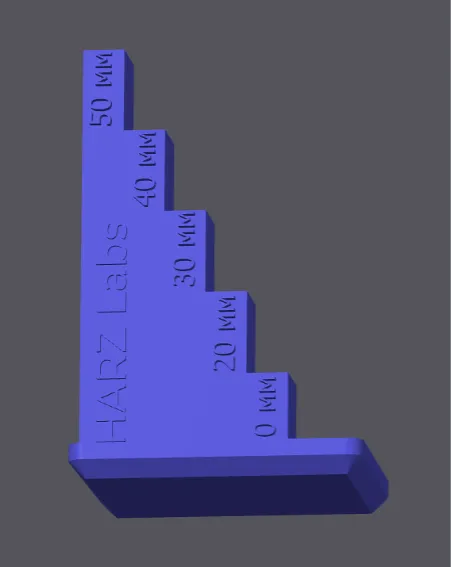

Тестовая модель

После печати модель нужно аккуратно снять со стола, провести необходимую постобработку, дать ей остыть до комнатной температуры и после этого произвести замеры глубиномером штангенциркуля.

Эталонный размер для измерений — самый высокий, 50 мм.

Расчёт коэффициента усадки такой же, как для осей X/Y.

Мы получили такие результаты:

После первой печати высота измеряемой части составила 50,51 мм, нашли коэффициент усадки:

Измерение высоты

В нашем случае высота модели составила ровно 50 мм, и компенсация усадки не потребовалась.

После корректировки усадки по всем осям мы можем печатать идеальные по размерам детали, которые можно использовать как мастер - модели или готовые изделия.

Выводы

Мы получили опыт печати совершенно новым для нас материалом и поделились им с вами.

J - Cast оказался не самым простым в печати, однако мы смогли найти к нему ключик. Материал имеет небольшую усадку, почти не пахнет и стабилен в работе. Когда он появится в продаже, вы можете с уверенностью им печатать, не тратя много времени на тестовые печати, особенно, если ваш принтер это Anycubic Photon Mono M7 PRO, для которого мы вывели формулу идеальной печати J-Cast’ом 3.0

В наличии у нас широкий модельный ряд принтеров от Anycubic и других производителей. Также вы можете заказать у нас расходные материалы производства Harz Labs.

Реклама. OOO "3Д Вижн". ИНН: 7802253640