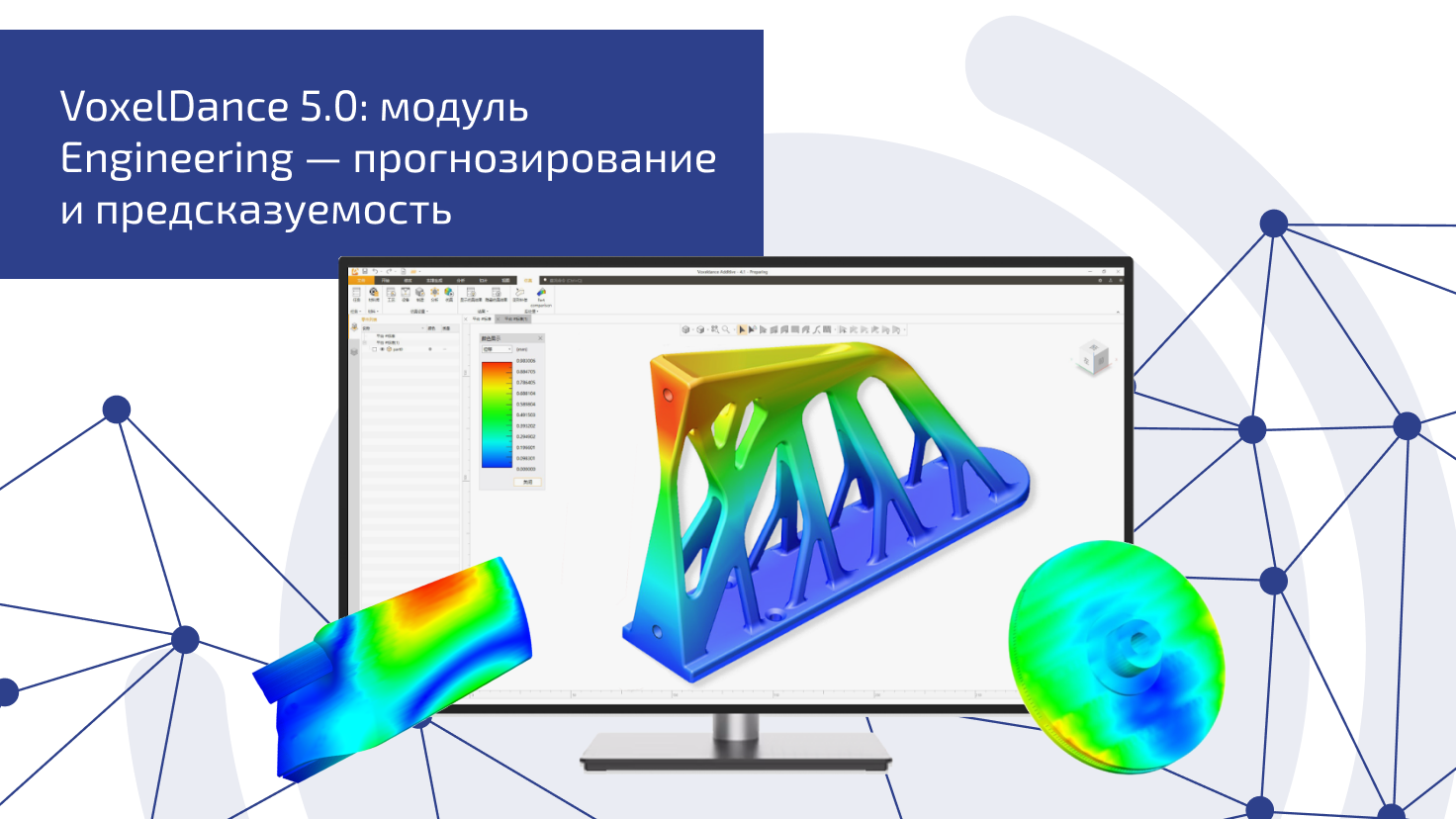

VoxelDance 5.0: модуль Engineering — прогнозирование и предсказуемость

Мы уже опубликовали первую статью о новой версии VoxelDance 5.0, где рассмотрели ключевые улучшения модуля Manufacturing. Теперь пришло время перейти ко второй части — модулю Engineering, который в этой версии получил масштабное обновление.

VoxelDance Engineering предназначен для проведения тепловых и термомеханических симуляций, оптимизации поддержек и компенсации деформаций. Главная задача модуля — сократить количество ошибок при первой печати, снизить расход материала и повысить предсказуемость результата.

Основные изменения

-

Thermal-Mechanical Simulation (термомеханическая симуляция) впервые объединена в единую среду.

-

Простой интерфейс, рассчитанный на инженеров любого уровня.

-

Запуск базовой симуляции занимает менее минуты.

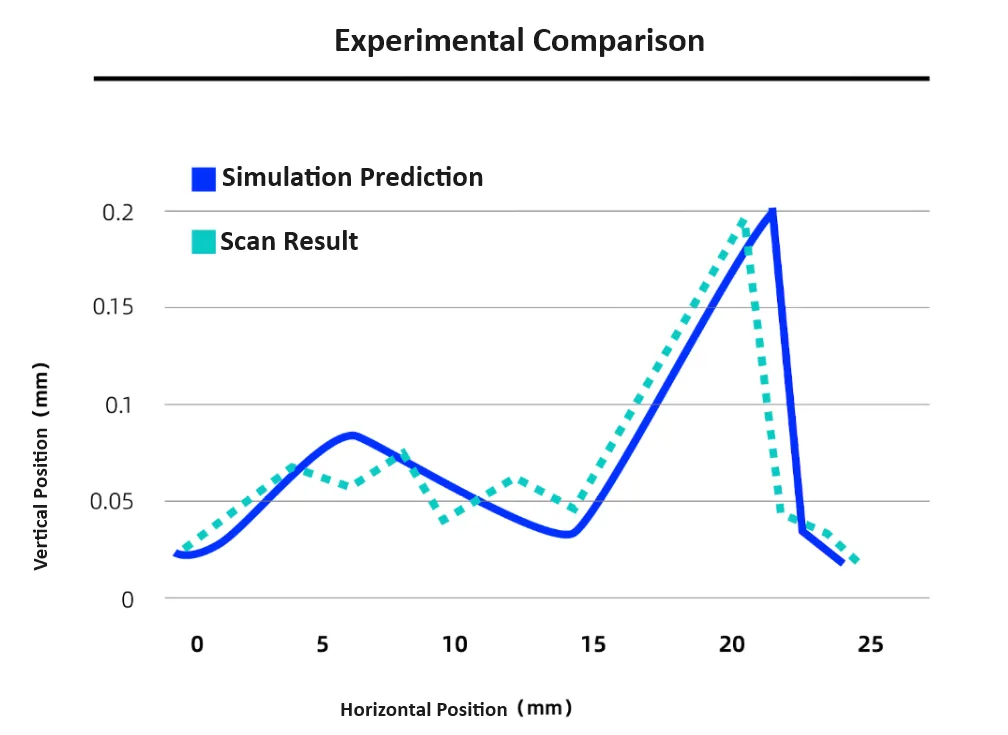

Точность и надёжность

Текст на графике: Прогноз моделирования (синий), результаты сканирования(зеленый). Вертикальное положение, горизонтальное положение

-

Более 1000 тестов подтвердили корректность расчётов.

-

Сопоставление результатов симуляции с данными сканирования показало отклонение менее 15%.

-

Поддержка деталей как среднего, так и крупного масштаба.

Высокая эффективность

-

Ускорение вычислений в 5–10 раз благодаря GPU.

-

Возможность обрабатывать модели крупного масштаба без потери точности.

-

Огромная экономия времени при подготовке крупных проектов.

Ключевые функции

1. Тепловая симуляция (Thermal Simulation)

Позволяет анализировать распределение тепла в процессе печати:

-

выявляет зоны перегрева,

-

оценивает риск появления микротрещин и пор,

-

помогает адаптировать стратегию сканирования.

Благодаря этому можно заранее настроить параметры лазера или электронного пучка, чтобы обеспечить стабильный тепловой режим.

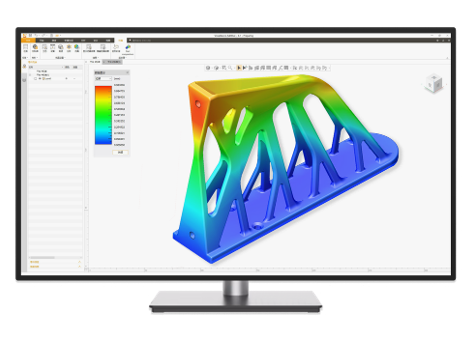

2. Прогноз деформаций (Deformation Prediction)

Система рассчитывает напряжения и смещения, возникающие в процессе построения.

-

Зоны риска выявляются ещё до запуска принтера.

-

Пользователь получает визуализацию потенциальных искажений.

-

Отклонение прогноза от фактических данных сканирования составляет менее 15%.

Это значительно снижает риск брака и позволяет избежать затрат на повторные построения.

3. Оптимизация поддержек (Support Optimization)

Функция проверяет необходимость поддержек и предлагает сокращение без ущерба для качества.

-

Уменьшение объёма поддержек до 60%.

-

Экономия порошка и времени постобработки.

-

Возможность выбирать баланс между точностью и экономичностью.

В результате инженеры получают точную модель с минимальными затратами.

4. Компенсация деформаций (Compensation)

Инструмент автоматически вносит поправки в CAD-модель.

-

В случае крупной детали (255 × 320 × 945 мм) расчёт занял 16 часов, но итоговое изделие оказалось в пределах допуска без повторных итераций.

-

Для пресс-формы обуви максимальное отклонение сократилось с 0.601 мм до 0.188 мм, полностью соответствуя технологическому диапазону (±0.3 мм).

Это исключает проблемы сборки и повышает надёжность готовых изделий.

Практические примеры

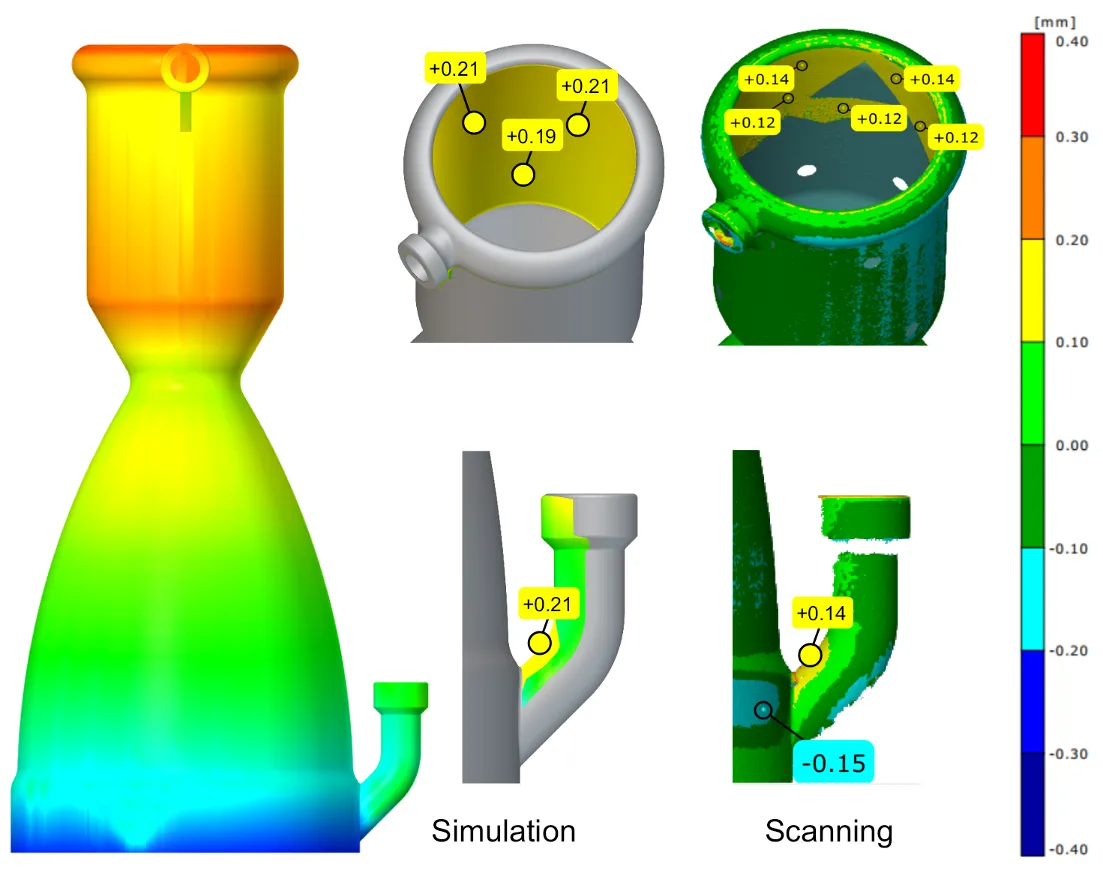

Кейс 1. Прогноз деформации

При производстве тонкостенных корпусов и опорных элементов часто возникает термическая деформация. Это особенно критично при печати из титана и никелевых сплавов, где даже незначительное отклонение геометрии может нарушить сборку.

В классической ситуации инженеры вынуждены действовать методом проб и ошибок: напечатать, измерить, изменить параметры, повторить. Один цикл может занимать до нескольких дней. Кроме того это большой расход порошка.

Модуль Deformation Prediction в VoxelDance 5.0 позволяет построить термомеханическую модель детали с сеткой 0.55 × 0.65 × 1.25 мм и предсказать искажения с точностью до 15%. Программа визуализирует зоны напряжений и потенциальные смещения, что позволяет скорректировать ориентацию и параметры сканирования до запуска печати.

В результате применения модуля итоговая деталь совпала с прогнозом симуляции. За счёт этого удалось избежать множества итераций и сократить время подготовки на 48 часов.

Кейс 2 — Оптимизация поддержек

В крупносерийном производстве критично уменьшить количество поддержек, сохранив точность геометрии. Опоры важны, так они влияют на теплоотвод и поддерживают нависающие структуры, однако, они значительно увеличивают время постобработки и могут быть причиной повреждения поверхности. Ранее при снижении количества поддержек возрастал риск провисания или локальных деформаций. Не существовало быстрого способа оценить, от каких опор можно безопасно отказаться.

С помощью Support Optimization инженеры провели симуляцию с параметрами сетки 1.15 × 0.85 × 0.85 мм. ПО рассчитало зоны, где поддержка не влияет на устойчивость детали, и предложило удаление лишних элементов. При этом программа обеспечила контроль деформации на уровне исходной модели. В результате объём поддержек сократился на 60%, что привело к экономии порошка и снижению времени постобработки.

Кейс 3 — Компенсация крупной детали

Крупная деталь размером 255 × 320 × 945 мм требовала соблюдения высокой точности формы лопасти, но после печати возникали изгибы из-за неравномерного охлаждения. Дело в том, что при ручной корректировке CAD-модели невозможно учесть все термоупругие деформации — изделие часто выходило за допуск, и приходилось повторять печать.

Функция Compensation автоматически пересчитала деформации, сгенерировала зеркальную компенсацию и внесла изменения в геометрию модели. Расчёт занял 16 часов — значительно меньше, чем аналогичные расчёты в специализированных CAE-пакетах. Деталь после первой же печати оказалась в пределах допуска. Никаких повторных итераций, что сокращает цикл вывода изделия на рынок.

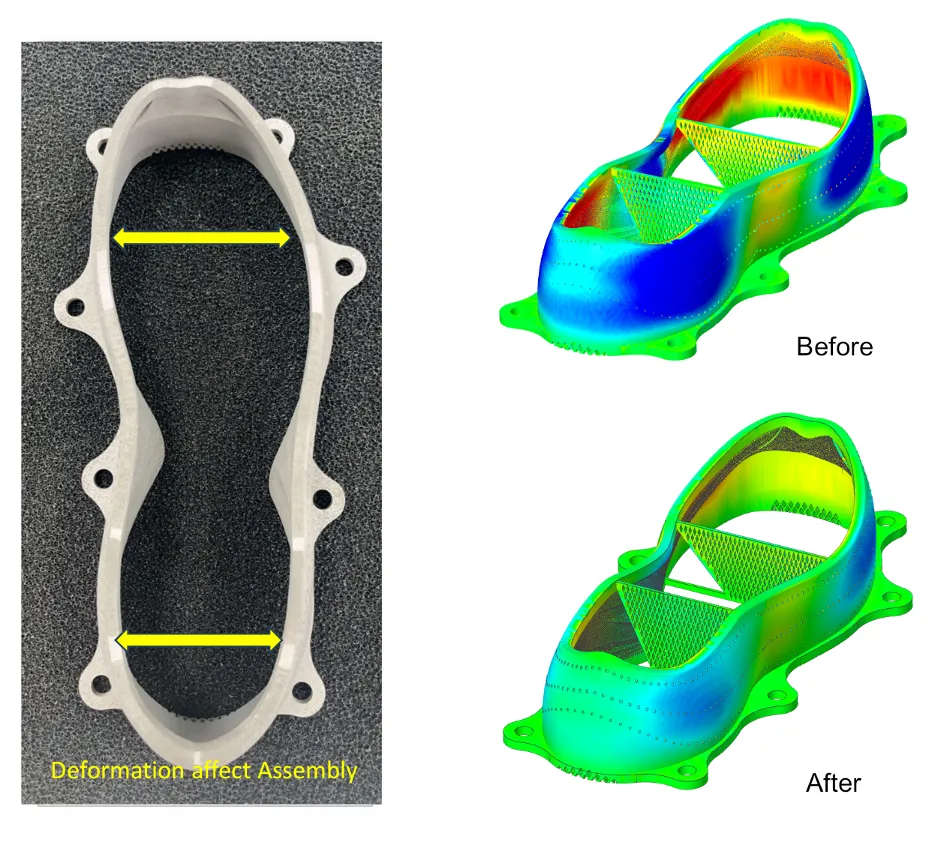

Кейс 4 — Пресс-форма для обуви

В обувной индустрии при литье термопластов точность пресс-формы определяет качество финального изделия. Отклонение даже в 0.5 мм приводит к неплотному прилеганию частей формы. Ранее корректировка деформаций выполнялась вручную по данным 3D-сканирования, что занимало много дней и требовало высокой квалификации оператора.

В данном случае инженеры выполнили симуляцию печати с точностью сетки 1%. После компенсации деформация уменьшилась с 0.601 мм до 0.188 мм — в пределах допустимого допуска ±0.3 мм. Программа также автоматически проверила, как изменённая геометрия повлияет на теплоотвод при печати. В итоге форма была собрана без механической подгонки. Производство серийных партий обуви началось раньше.

Выгода для пользователя

-

Снижение брака — ошибки выявляются на этапе подготовки.

-

Сокращение цикла разработки — меньше итераций «печать → проверка → исправление».

-

Экономия материала и времени — за счёт оптимизации поддержек и компенсации.

-

Гарантия качества — погрешность <15%.

-

Гибкость масштабов — от небольших деталей до изделий размером в метр.

Заключение

Модуль Engineering в VoxelDance 5.0 делает аддитивное производство предсказуемым и надёжным. Тепловая и термомеханическая симуляция, прогноз деформаций, оптимизация поддержек и автоматическая компенсация обеспечивают инженерам новый уровень контроля над процессом.

В результате снижается процент брака, экономятся ресурсы и ускоряется вывод новых изделий на рынок.

Следующая статья будет посвящена модулю Design, который открывает новые возможности проектирования решётчатых структур, текстур и автоматизации рабочих процессов. Следите за обновлениями в нашем блоге!

Реклама. OOO "3Д Вижн". ИНН: 7802253640