Возможности нейлона в 3D-печати

Нейлон (также известный как капрон, капролон или полиамид) – это не один материал, а целое семейство полиамидов (PA). Существует множество категорий нейлона, и в этих категориях существуют различные виды и бренды. Однако, сегодня мы говорим только о полиамиде, доступном для 3D-печати. Тем не менее, все разновидности нейлона объединяют уникальные свойства, такие как прочность, легкость и другие, о чем будет рассказано подробнее немного позже. Нейлон используется в тяжелой и легкой промышленности, медицине, авиакосмической отрасли и т. д. От искусственного газона до одежды профессиональных спортсменов, от колёс скейтбордов до шестеренок в кухонных комбайнах, нейлон очень глубоко проник в нашу жизнь и теперь применяется повсюду.

Нейлон был изобретен 28 февраля 1935 года, а уже в 1938 году началось промышленное производство, и он начал входить в обиход. Поскольку производители уже почти 100 лет изготавливают продукцию из нейлона, этот материал хорошо изучен и отлично подходит для 3D-печати. Все отличительные характеристики нейлона сохраняются и при использовании его в аддитивном производстве. Чаще всего нейлон как материал для печати поставляется в форме нити или порошка.

Нейлон – один из самых распространенных материалов для 3D-печати

Отличительные характеристики нейлона:

- Прочность

- Гибкость

- Устойчивость к щелочам, маслам, спиртам, простым и сложным эфирам, кетонам и органическим веществам.

- Ударопрочность

- Слабое поглощение влаги (2-4%)

- Устойчивость к солнечному свету

- Высокая температура плавления

- Устойчивость к истиранию

- Легкость (в сравнении с металлом)

- Электрическая изоляция

- Как и у любого материала у нейлона также есть свойства, которые могут стать помехой в использовании:

- Низкая химическая устойчивость к кислотам

- Высокая электризуемость

- Высокая гигроскопичность (у некоторых типов)

- Сложная постобработка

- Высокая усадка, необходимо применять компенсацию размеров при печати, особенно на крупных деталях.

3D-печать позволила быстро производить из полиамида прототипы и детали для конечного использования – это главное преимущество перед традиционным производством. Компании, которые используют инновационный подход в бизнесе, уже внедряют технологию 3D-печати из нейлона. Например, Toyota Racing Development (TRD) интегрировала кузовную часть из полиамида, напечатанную на 3D-принтере, в свои автомобили, включая Toyota GR86 2023 года.

Как упоминалось выше, нейлоны для 3D-печати представлены в форме нити и порошка, и каждый год на рынок выходит все больше новых типов нейлона. Существуют «наполненные» нейлоны, в которые вводятся углеродные волокна, стекло, кевлар или другие добавки, нейлоны, полученные путём вторичной переработки, и композитные нейлоны, а также выделяют группу экологичных нейлонов, произведенных из возобновляемых ресурсов.

Наиболее востребованные методы печати из полиамида – это SLS, MJF и FDM. Давайте рассмотрим подробнее применение нейлона в каждой из этих технологий.

Для профессионального и промышленного использования технология SLS печати из полиамида является самой востребованной. В данной технологии порошок полиамида выборочно спекается лазером слой за слоем, а неспеченный порошок, окружающий детали, является опорой и способствует снижению усадки деталей.

К моменту завершения печати изделия полностью покрыты порошком, от 50% до 70% которого можно использовать повторно. Детали получаются детализированными, термостойкими и прочными. Объекты, изготовленные по технологии SLS, сравнимы с литым под давлением нейлоном. Фактически SLS является самой популярной технологией 3D-печати из нейлона, а отсутствие необходимости в поддержках в процессе печати позволяет печатать изделия самой сложной формы. При этом, некоторые принтеры имеют заблокированные настройки на выбор материалов для печати.

Перед началом работы рекомендуется уточнить, какие материалы одобрены для использования в конкретном принтере, чтобы обеспечить ожидаемое качество и характеристики конечного продукта. Использование неподходящих материалов может привести к снижению прочности или гибкости изделий. Это особенно важно для систем, где не предусмотрена возможность изменять параметры печати, которые заранее были предустановлены производителем.

SLS 3D-принтеры с открытыми настройками предлагают широкий спектр материалов от различных производителей, позволяя выбрать оптимальные характеристики для конкретной деталей. Если вы хотите достичь максимальной эффективности использования полиамидов в своих профессиональных или промышленных деталях, обратите внимание на SLS 3D-принтеры компании E-Plus 3D, т. к. оборудование от этого производителя имеет открытую систему и предоставляет большую свободу в выборе материалов. Например, модель EP-420, подробный обзор которой мы делали ранее.

Характеристики разных видов нейлона

| Материал | Свойства | Использование |

| PA 12 | Стойкость к истиранию, химическая стойкость к маслам, смазкам, алифатическим углеводородам и щелочам; пластичный, (соответствует стандартам биосовместимости при контакте с кожей) | Соединители, шарниры, узлы скольжения, корпуса, водонепроницаемые изделия, протезирование |

| PA 11 | Химически стойкий, пластичный, ударопрочный | Стельки, защелки, петли, протезы, спортивные товары |

| PA 6 | Прочный, гибкий, отличный внешний вид поверхности, низкая вязкость, электроизоляционные свойства, высокая гигроскопичность | Электроника и электротехника, товары народного потребления, упаковка |

| PA CF (carbon filled) с наполнителем из углеродного волокна | Высокая жесткость и термостойкость, меньшая усадка, чем у других полиамидов, пластичный, ударопрочный, масло- и жиростойкий | Применение в промышленности, корпуса с защелками, шарниры, корпуса, детали гоночных автомобилей |

| PA ESD (electrostatic discharging) антистатическийполиамид | Полиамид с антистатическими свойствами | Корпуса для электроники, приспособления и вспомогательные средства для электронной промышленности |

| PA FR (flame retardant) огнестойкий | Огнестойкий полиамид | Корпуса и оболочки деталей устройств. |

| PA GB (glass beads) стеклонаполненный | Полиамид с добавлением стеклянных шариков. Высокая жесткость и прочность, а также лучшее качество поверхности и более высокая детализация по сравнению со стандартными PA, высокие значения температуры теплового отклонения (HDT) | Функциональные и декоративные изделия, корпуса, оснастка |

Применение нейлона в FDM-печати

FDM – это доступная, эффективная и широко используемая технология. FDM-принтеры доминируют на рынке 3D-печати, будучи значительно более простыми в освоении, чем 3D-печать из фотополимерной смолы, и значительно более доступными, чем методы печати из порошка. FDM 3D-печать представляет собой метод экструзии расплавленного нейлона через сопло для создания 3D-объектов. Не все FDM-принтеры способны печатать нейлоном. Если вы только осваиваете технологию, то советуем начать с более простых материалов для печати, таких как PLA или PETG.

Ещё один вариант – это обратиться к нам для печати по вашей модели. Мы используем современное оборудование, которое позволяет нам достигать высокого качества печати. Благодаря этому можем гарантировать долговечность и надежность готовых изделий. Однако, если вы решили приобрести FDM-принтер для печати из нейлона, обратите внимание на требования к оборудованию и параметрам печати:

- Температура сопла 250 - 290°C

- Температура стола 90 - 130°C

- Цельнометаллический хотенд

- Полное выключение какого-либо обдува

- Закрытая камера

- Сопло из стали или титана для печати из композитных материалов

- Функция нагрева воздуха в камере принтера даст существенное преимущество

Требования могут дополняться, в зависимости от материала.

Нейлоновый филамент

Как и любому другому специализированному материалу для 3D-печати, нейлону требуются особые параметры печати и условия хранения. Вероятно, потребуется несколько пробных запусков 3D-принтера, чтобы подобрать оптимальные настройки для печати. Основными сложностями при работе могут стать высокая усадка и гигроскопичность материала. Используйте специальные составы для надежного сцепления первого слоя детали со столом, добейтесь максимально точной калибровки поверхности стола и его расстояния до сопла для идеальной печати первого слоя.

Важно помнить, что правильное хранение нейлона также имеет большое значение. Нейлон, используемый в 3D-печати, крайне гигроскопичен, что означает, что он может впитывать влагу из окружающей среды. Материал может набрать влагу уже через несколько часов после нахождения на открытом воздухе. Если у вас возникли трудности при печати нейлоном, скорее всего, это связано с влагой. Различные нити впитывают влагу с разной скоростью, но есть несколько общих признаков того, что материал необходимо просушить:

- Щелканье или треск при экструзии.

- Сильно сниженная прочность деталей и сцепление слоев

- Неравномерные линии экструзии

- Сопло тянет за собой «паутинку»

- «Пушистые» поверхности деталей

Чтобы избежать этих проблем, храните ваш материал в сухой среде, например, используя сушильный шкаф. Если же вы длительное время не пользуетесь материалом, то можно хранить его в вакуумной упаковке при комнатной температуре.

Правила работы с нейлоном

При работе с полиамидом необходимо придерживаться тех же правил, что и при работе с любым термопластом:

- Качественная вентиляция, хорошо проветриваемое помещение

- Защита материала и оборудования от прямых солнечных лучей

- Использование СИЗ для избежания травм или ожогов

- Использование взрывозащищенного оборудования и все доступные способы защиты от статического электричества при работе с порошковыми материалами.

Постобработка полиамида

Иногда детали, напечатанные из полиамида, требуют дополнительной обработки. К сожалению, детали, напечатанные по технологии FDM, практически не поддаются механической обработке, т.к. нейлон имеет высокую устойчивость к истиранию, а при нагреве начинает плавиться и налипать на инструмент. Немного по-другому дело обстоит с деталями, напечатанными по технологии SLS.

Хотя эти детали тоже сложны в обработке, некоторые способы позволяют достичь необходимого результата:

- Пескоструйная обработка.

Базовый способ очистки деталей от неспеченного порошка. Изделие обдувается сжатым воздухом с добавлением мельчайших стеклянных шариков. Благодаря этому изделие очищается, а поверхность немного сглаживается. Такой метод не подходит для очень маленьких (менее 5 мм) изделий и моделей с тонкими (менее 0.7 мм) стенками. - Окрашивание.

Детали из полиамида хорошо окрашиваются аэрозольными красками и сохраняют яркий цвет. Однако из-за того, что полиамид имеет пористую структуру на поверхности, краска может впитываться в изделие, с глубиной проникновения около 0.5мм. Поэтому необходимо накладывать несколько слоёв краски. - Химическое сглаживание.

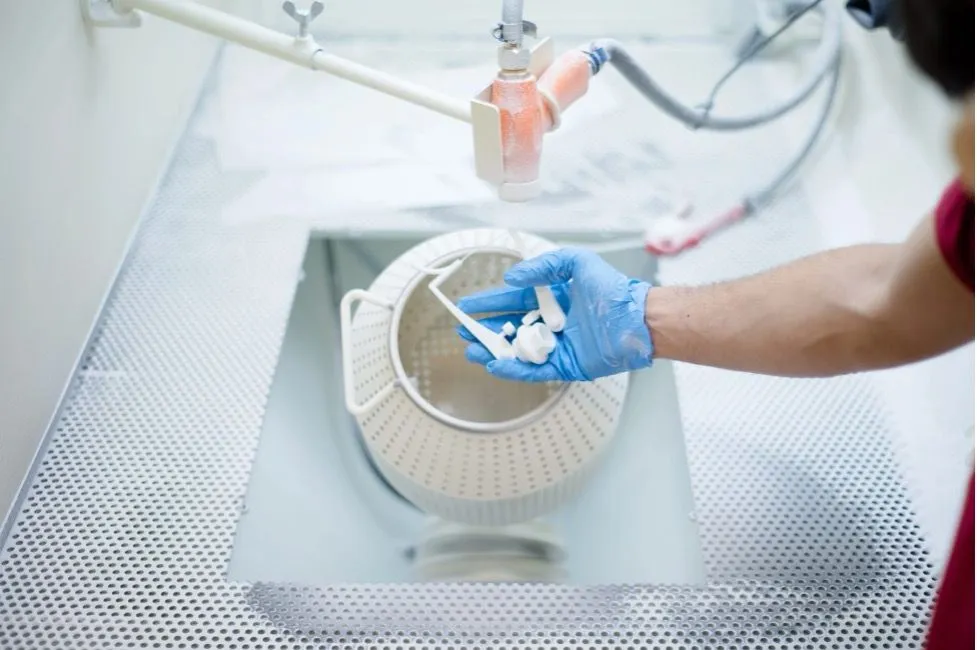

Напечатанные детали помещаются в герметичную камеру со специальным газом и заданной температурой. Под воздействием молекул газа верхний слой изделия размягчается и выравнивается. Таким образом поверхность становится близка к глянцевой. Несмотря на то, что это довольно деликатный способ обработки, он не подходит для деталей с мелкими элементами и тонкими стенками. Также не рекомендуется для изделий, на которых необходимо сохранить острые грани и углы. - Галтовка.

Ещё один из популярных методов обработки полиамида, позволяющий немного сгладить поверхность, убрать шероховатости и улучшить устойчивость к загрязнениям благодаря сглаживанию поверхности. При галтовке детали помещают в специальный вращающийся барабан с абразивными элементами (обычно из керамики) и подвергают перемешиванию и вибрации на длительное время. К плюсам данной технологии можно отнести простоту, т.к. можно обрабатывать несколько деталей за один раз. Однако при выборе этого метода обработки необходимо учитывать нюансы. А именно сложность управления допусками, т.к. в зависимости от геометрии детали некоторые ее части будут подвергаться большему воздействию абразива, чем другие. Этим способом нельзя обрабатывать детали с тонкими стенками, а также с чрезмерно сложной геометрией и поднутрениями, т.к. может быть довольно сложно извлекать из детали абразив. - Финишная обработка.

Самый трудоемкий процесс, проводимый вручную. Сперва сглаживается поверхность изделия, после чего наносится грунтовка несколькими слоями с ожиданием полного высыхания. Далее несколько слоев шпаклевки, с выравниванием и зачисткой между слоями. Наконец наносится несколько слоев краски и модель покрывается лаком. Деталь приобретает красивый, законченный вид и внешне неотличима от изделия, изготовленного методом литья. Технология позволяет выбрать любой тип покрытия и цвет. Однако, этот метод самый продолжительный по времени. Кроме того, при проектировании детали нужно учитывать толщину слоя для отделки, если необходимо сохранить размеры изделия. - Гальваническое покрытие.

Довольно редко используемый, но тоже возможный способ обработки изделий напечатанных по технологии SLS. При гальванизации изделие, предварительно обработанное токопроводящим составом, покрывается тонким слоем металла, благодаря электрохимическим процессам. На поверхность деталей можно наносить нержавеющую сталь, медь, никель, золото и хром. Такой способ используют для повышения прочности детали или при экранировании корпусов изделий. Из минусов можно отметить длительность и высокую трудоемкость процесса, что в свою очередь значительно повышает стоимость.

Мы рассмотрели самые востребованные технологии 3D-печати и обработки изделий из нейлона. Но аддитивное производство не ограничивается только этими методами. Ещё одна из популярных технологий MJF – это технология порошковой 3D-печати, разработанная компанией HP. Она похожа на SLS, но дополнительно использует жидкое связующее вещество, наносимое струйной головкой непосредственно перед спеканием лазером. Это позволяет увеличить детализацию и гладкость поверхности конечного изделия. Ещё один пример – компания VoxelJet представила своё решение, называемое HSS. В этой технологии на слой порошка струйным методом наносятся специальные светопоглощающие чернила, после чего материал облучается интенсивным инфракрасным светом. Неспекшийся порошок в обеих технологиях можно использовать повторно.

Несмотря на свою перспективность, эти технологии не так популярны из-за использования проприетарных материалов и зависимости от конкретного производителя. В отличие от них, машины SLS и FDM, а также материалы для них, предлагаются различными производителями и широко представлены на рынке.

Нейлон находится на пике своей популярности в сфере 3D-печати. Это легкий, прочный и износостойкий материал, который используется во многих сферах. Метод 3D-печати представляет собой наиболее простой и доступный способ производства деталей из полиамида, особенно когда речь идет о небольших сериях или уникальных изделиях. Выбор материалов с особыми свойствами среди полиамидов растет с каждым годом. Можно с уверенностью сказать, что несмотря на то, что нейлон известен уже почти 100 лет и активно используется в настоящем, это также и материал будущего.

Если у вас есть опыт работы с разными типами нейлона, пожалуйста, поделитесь им в комментариях. Ваш опыт может быть полезен другим читателям.

Компания 3DVision уже много лет успешно работает в сфере аддитивных услуг и предоставляет услуги 3D-печати. Мы предлагаем широкий выбор технологий 3D-печати, что позволяет подобрать оптимальный вариант для каждого конкретного случая. Вы можете связаться с нами любым удобным способом: по телефону +7 (800) 333-07-58, отправив запрос на post@3dvision.su или заполнив форму заявки на сайте.

Реклама. OOO "3Д Вижн". ИНН: 7802253640