Все о 3D-печати из углеродного волокна

Чрезвычайно прочные и в то же время легкие нити из углеродного волокна для 3D-принтеров все чаще используются для создания высококачественных прототипов. Нити из углеродного волокна обычно вливаются в филаменты PLA или ABS, но также иногда используются в PETG, нейлоне и поликарбонате.

В большинстве случаев углеродное волокно используется в FDM-технологии. Реже используют 3D-принтеры SLS, способные печатать угленаполненными полиамидами.

Первый опыт использования углеродного волокна

Углеродные волокна впервые были применены Джозефом Суоном еще в 1860 году для создания лампочек, тогда эта технология находилась в начальной стадии развития.

В начале 1960-х годов началось первое промышленное использование углеродного волокна, которое было разработано в Хэмпшире, Великобритания, в Королевском авиастроительном заводе. Затем процесс был запатентован Министерством обороны Великобритании и передан по лицензии трем компаниям, включая Rolls-Royce.

Особенности материала

Чтобы соответствовать стандартным соплам FDM-принтеров диаметром 0,4 мм или больше, углеродные волокна крошат на мелкие пряди. Иначе они с большой вероятностью засорят сопло.

Углеродное волокно не только прочное и легкое, оно также обладает отличной термостойкостью и стабильностью размеров. Настолько, что он не дает усадки после охлаждения после печати, что обеспечивает точность и четкость будущих моделей.

При печати из угленаполненного PLA филамента обычно можно использовать те же настройки печати, что и для стандартного PLA. То же самое касается нитей из углеродного волокна ABS.

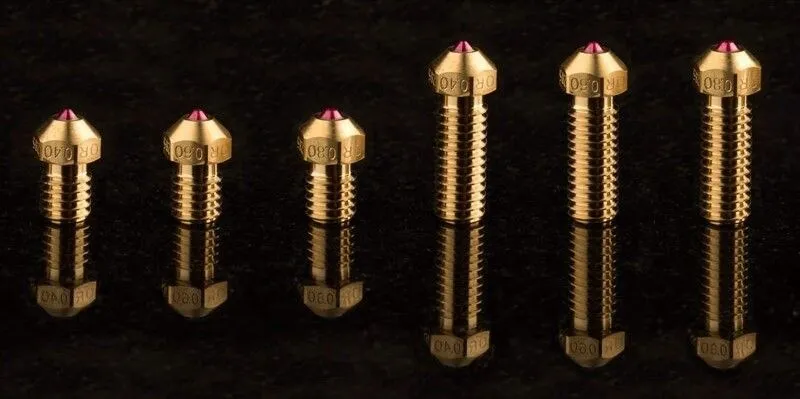

Углеродные волокна могут деформировать обычные сопла из латуни, поэтому для 3D-печати углеродным волокном вам понадобится либо сопло из закаленной стали, либо сопло с рубиновым наконечником.

Сопла из закаленной стали, как правило, менее теплопроводны, чем сопла из латуни, поэтому для достижения тех же результатов вам придется повысить температуру печати. Если вы обычно печатаете PLA при температуре 190°C, для смеси углеродного волокна выберите температуру 220–230°C. Однако это зависит от типа используемой вами нити. Современный углеродный материал обладает большим потенциалом для замены тяжелых стальных деталей, так как он отличается высокой прочностью и при этом имеет малый вес. Некоторые прогнозируют, что будущие достижения могут сделать автомобили из углеродного волокна на 50% легче и на 35% более экономичными.

Преимущества 3D-печати из углеродного волокна

-

Очень стойкий: увеличивает прочность любой нити, с которой он смешивается.

-

Легкий: такой же прочный, как сталь, но весит существенно меньше.

-

Термостойкость: углеродное волокно не плавится при температуре выше ~3600°C, точные цифры до конца неизвестны. Таким образом, детали из углеродного волокна, напечатанные на 3D-принтере, без проблем выдерживают высокие температуры и не дают усадки при охлаждении.

Недостатки углеродной нити

-

Абразивность: углеродные волокна деформируют латунные сопла, поэтому для стабильной печати требуются варианты из закаленной стали.

-

Засоряется чаще: из-за углеродных волокон может возникнуть необходимость очищать даже стандартные сопла размером 0,4 мм от загрязнений. В связи с этим рекомендуется применять сопла большего диаметра – 0,5 мм и выше.

-

Потенциально более хрупкие: прочность и жесткость углеродного волокна могут сделать нити более ломкими. Для таких нитей, как PLA, которые уже известны своей хрупкостью, этот нюанс может создать проблемы для деталей, которым необходимо выдерживать большие нагрузки или удары.

Советы по 3D-печати из углеродного волокна

-

Настройте ретракт (функция обратного втягивания нити в сопло 3D-принтера перед началом перемещения экструдера между печатными поверхностями), чтобы снизить давление в сопле и избежать выдавливания расплавленного пластика в момент "холостого" передвижения от одной точки к другой, а также предотвратить появление паутинки на детали.

-

Используйте насадку большего размера: стандартные сопла диаметром 0,4 мм часто могут засоряться из-за углеродных волокон. Используйте сопла размером 0,5 мм и более для более надежной и стабильной печати.

-

Медленная скорость печати: при использовании сложных филаментов рассмотрите настройки более медленной печати, чем при использовании PLA или ABS . Неудачные или некачественно напечатанные детали могут оказаться дорогостоящими ошибками, а меньшая скорость обеспечит более надежную печать.

Как хранить нити из углеродного волокна

Гигроскопичные нити, такие как нейлоновые филаменты с угленаполненным волокном, потребуют тщательного герметичного хранения. При появлении влаги на филаменте необходимо тщательно его просушить, во избежание деформации во время печати. Чтобы сохранить филамент в сухом состоянии многие хранят филаменты в специальных сушильных камерах. Некоторые производители уже стали добавлять подобное устройство в состав принтера, например, такая сушилка для нитей включена в комплект новой модели от Anycubic Kobra 3 combo с возможностью четырехцветной печати, обзор на которую мы делали ранее.

Применение углеродного волокна в аддитивном производстве

В рамках 3D-печати нити из углеродного волокна используются для быстрого прототипирования, для производства сложных и прочных частей радиоуправляемых автомобилей, деталей для 3D-печати дронов, а также в автомобильной, аэрокосмической и машиностроительной промышленности. Он также все чаще используется в лодках и лопастях ветряных турбин.

Помимо вышеуказанного углеродное волокно используется в гоночных автомобилях, а также участвует в производстве спортивного оборудования, таком как теннисные ракетки, клюшки для гольфа, велосипедные рамы и многое другое.

Процесс обработки такого материала проходит менее трудозатратно из-за своей более плотной текстуры, краска ложится лучше, а поверхность легко шлифовать наждачкой или напильником. Однако, помимо угленаполненных материалов есть множество других, со своими особенностями и физико-механическими свойствами, подходящих под определенные задачи. Наши специалисты всегда готовы помочь вам определиться с выбором филамента.

Если у вас возникли какие-либо вопросы — не стесняйтесь задавать их в комментариях или отправить на электронную почту mail@3dvision.su.

Реклама. OOO "3Д Вижн". ИНН: 7802253640