Новости

Источник фото: форум RT22.RU

В середине 1990-х компания JVC (Victor Company of Japan) впервые предложила оптимальное соотношение параметров звучания и габаритов аудиосистем. Инженеры JVC применили ряд решений, среди которых были толстые стенки миниатюрных колонок, намотка катушки динамиков проводом особого сечения и необычные динамики с экзотическими элементами. Тысячная модель стала первой в линейке компактных составных музыкальных систем и до сих пор остаётся на хорошем счету среди любителей качественного звучания. Один из них обратился в компанию 3DVision.

Источник фото: форум RT22.RU

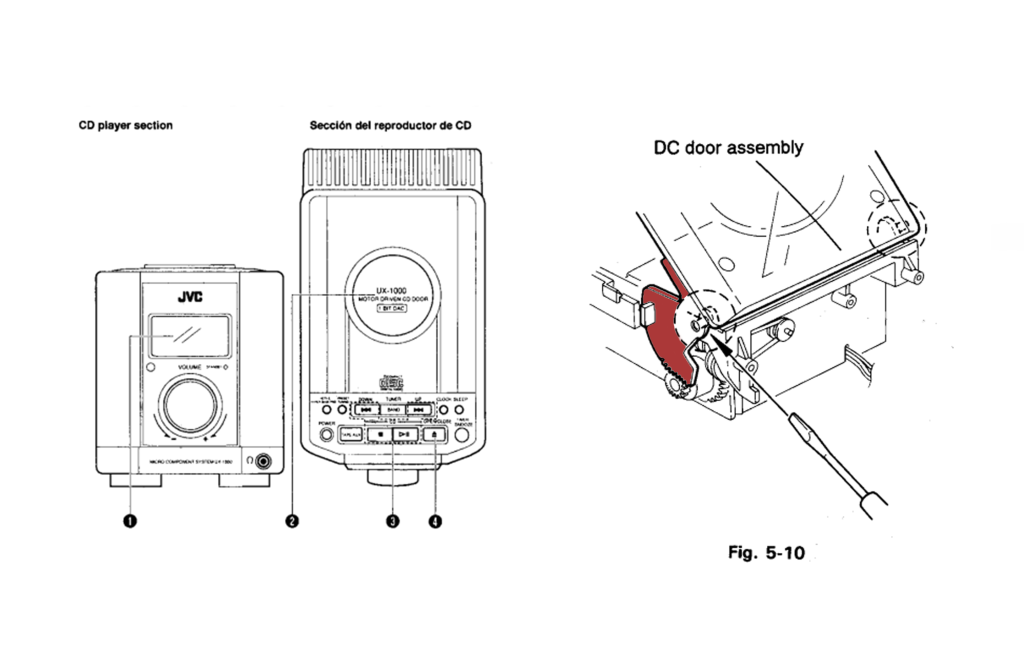

Одно из новшеств UX-1000 — удобная загрузка CD сверху и электропривод прозрачной крышки проигрывателя. Спустя 15 лет после появления магнитолы на рынке клиенту потребовалось заменить одну из деталей. Мы отметили её на схеме из руководства по использованию:

Фрагмент инструкции на сайте ManualMachine

При поиске готовых запчастей от иностранных производителей возникает ряд нюансов: высокая стоимость, длительный срок доставки, зависимость от валютного курса, а в случае с ретротехникой — отсутствие возможности заказать необходимую деталь.

На первый взгляд это непростая задача, но её можно решить с помощью реверс-инжиниринга или обратного проектирования. Процесс включает несколько этапов:

-

Предоставление образца и информации о нем.

-

3D-сканирование

-

Доработка 3D-моделей

-

Выбор технологии и материала для печати на 3D-принтере

-

Печать детали

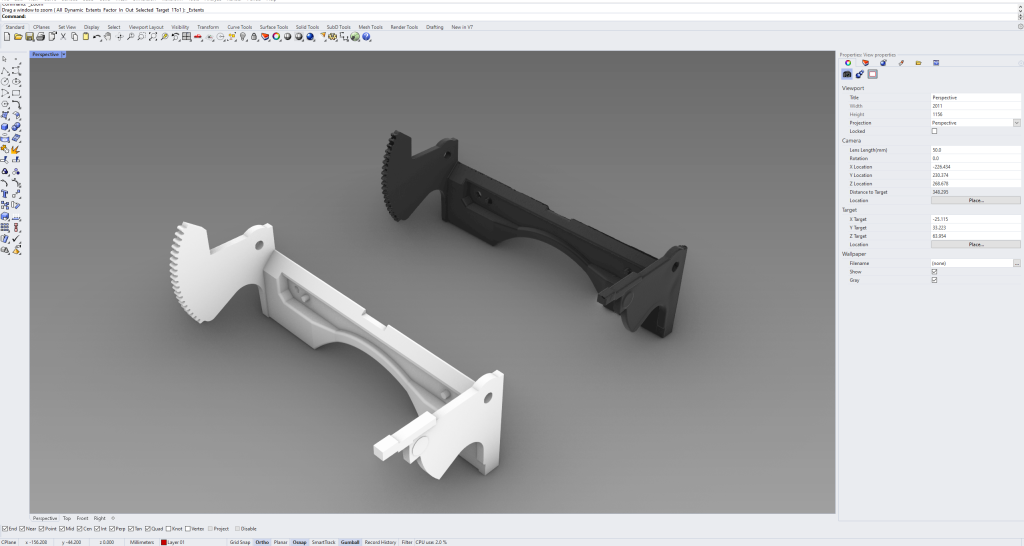

Скриншот из ПО для моделирования Rhinoceros

Для получения трехмерной модели мы использовали 3D-сканер RangeVision PRO с точностью сканирования от 0,018 мм. Это оборудование российского производителя с разрешением камеры 6 МП, которое работает по технологии структурированного подсвета. Настройка области сканирования позволяет оцифровать с высоким разрешением как миниатюрные (менее 3 см), так и крупные (от 1 м и более) объекты.

Выходной формат данных STL подходит для работы с 3D-моделями во всех популярных программах. На основании данных сканирования специалист создаёт 3D-модель. Мы использовали Rhinoceros — ПО, которое позволяет с высокой точностью моделировать объекты от самолета до ювелирных изделий.

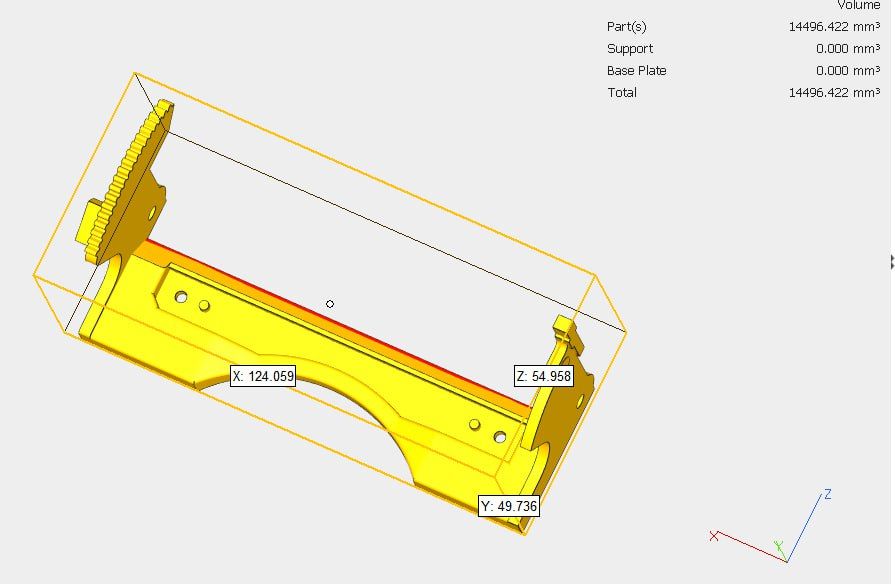

Подготовка модели к печати на 3D-принтере

Для печати модели выбрали промышленный производительный 3D-принтер EP-P3850. Ранее мы уже публиковали подробный обзор этой модели в нашем блоге. Его работа основана на технологии SLS — селективного лазерного спекания композитных или полимерных порошков. Напечатанные изделия отличаются надежностью, соответствуют требованиям к функциональным нагрузкам и не нуждаются в постобработке.

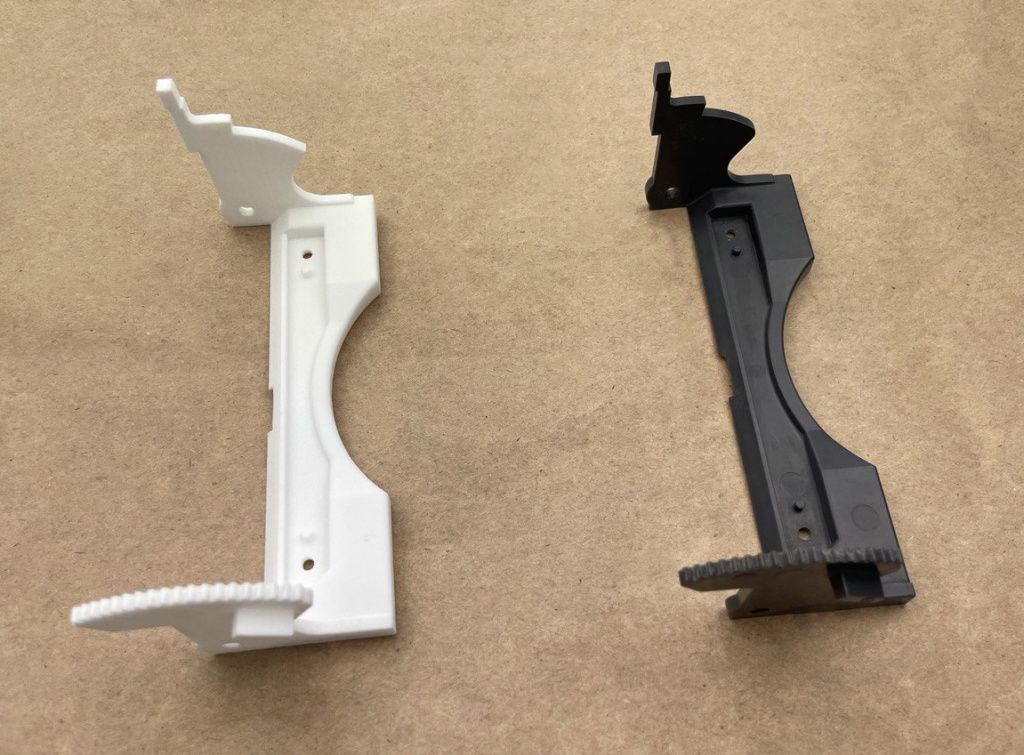

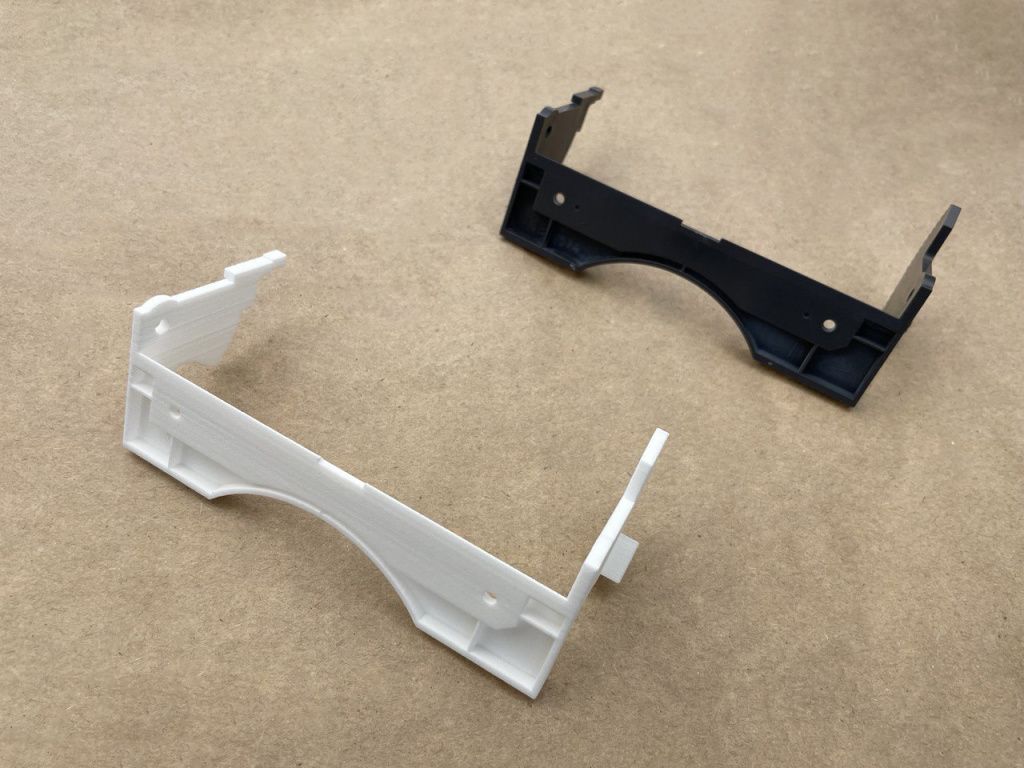

Исходная деталь справа

Теперь деталь займёт своё место в раритетном музыкальном аппарате, а вы знаете, как решить проблему с комплектующими, которые уже не найти в продаже. Технология обратного проектирования даёт и ряд других преимуществ:

-

сокращение затрат при мелкосерийном производстве;

-

многократное воспроизведение;

-

возможность доработки

Реверс-инжиниринг стал эффективным инструментом для импортозамещения, и теперь у вас есть возможность стать поставщиком деталей или готовых изделий.

На переднем плане деталь, напечатанная на 3D-принтере

Если вы столкнулись с трудностями при покупке запчастей, обращайтесь в компанию 3DVision. Наши менеджеры подберут оптимальное решение, а применение аддитивных технологий в процессе реверс-инжиниринга сократит затраты и сроки выполнения задачи.