Роботизированные системы 3D печати

Аддитивные технологии каждый день находят применение в новых сферах. В том числе за счет применения все большего числа материалов, из которых может создаваться объект. Однако во многих случаях применение 3D технологии ограничивается габаритами области построения оборудования. Чем крупнее размеры объекта, тем больше должен быть и сам принтер, но габаритам оборудования есть предел.

Решением может стать применение в системах 3D печати промышленных роботов. В числе их достоинств:

- высокая точность позиционирования — десятые и сотые доли миллиметра в зависимости от модели;

- высокая скорость перемещения, что в совокупности с высокопроизводительным экструдером позволяет получить впечатляющую скорость печати.

- гибкое позиционирование по шести осям

- большая зона досягаемости, которая может достигать 30 метров (с применением линейных направляющих);

- вариативность инструмента на концевом захвате - возможность использования одного робота и для 3D- печати, и для механической обработки изделия.

Примеры систем 3D печати с использованием промышленных роботов

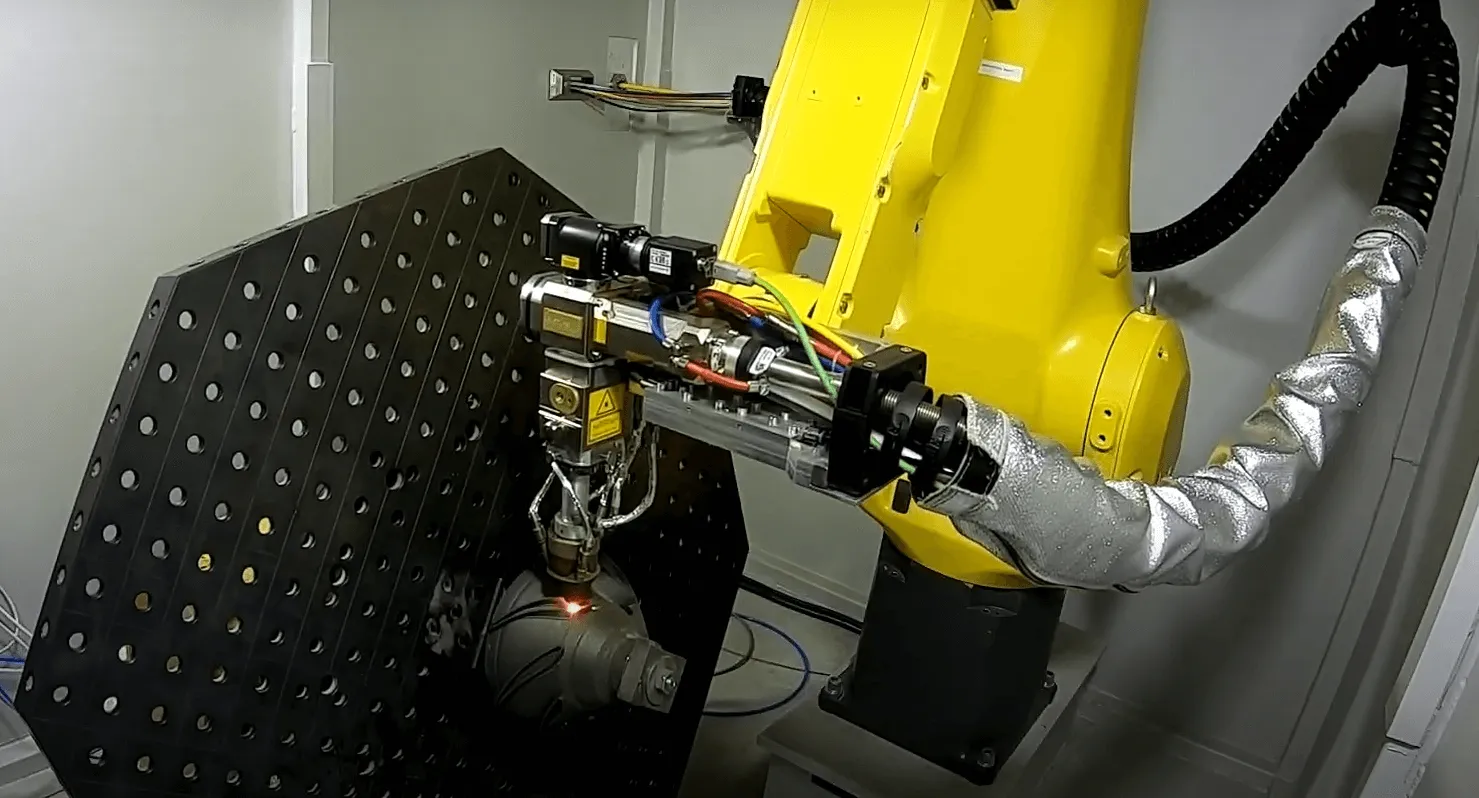

Видео - https://youtu.be/dD2PVAwPdT4

LMD - одна из технологий, в которой промышленные манипуляторы нашли применение, при печати по данной технологии в зону печати с помощью пневматической системы транспортировки через сопло подается металлический порошок, который расплавляется лазерной головкой, послойно формируя изделия.

Такое решение на роботе является значительно более гибким по сравнению 3d принтером, печатающим по схожим технологиям. Габариты изделия, доступ к поверхностям по 6 осям, возможность применения позиционера, возможность смены инструмента на концевом захвате = функциональная производительная система для производства самых сложных изделий. LMD-системы также могут использоваться для ремонта/восстановления изделий, наращивая необходимые части на заготовке. По указанным причинам такие установки 3D-печати металлом нашли широкое применение в аэрокосмической и военной промышленности.

Детали, изготовленные по технологии LMD, по физико-механическим свойствам превосходят детали, полученным по технологии литья (прочнее на 20% и более). Размеры изготавливаемой детали ограничиваются зоной досягаемости робота и линейных направляющих.

Ещё одно достоинство технологии — возможность изготавливать разные части детали из разных материалов, что позволяет спроектировать и получить детали с уникальными физико-механическими свойствами. Например, можно изготовить основную часть детали из более дешевого материала, а изнашивающиеся поверхности изготовить из более износостойкого сплава. При этом для получения участков с заданными свойствами почти не требуется дополнительного времени.

FGF - высокопроизводительная пеллетная (гранульная) печать термопластами

с помощью шнекового экструдера (нагрев до 400 C, производительность до 3 кг/ч). Технология трехзонного нагрева гранул внутри экструдера обеспечивает равномерную подачу материала и высокое качество получаемого изделия. Такой экструдер используется и в традиционных 3D принтерах, но именно в комбинации с роботизированным манипулятором он открывает бесконечные возможности для гибридного производства.

Технология отлично подходит для печати пресс-форм, пуансонов, матриц для выкладки композитов.

Кроме стандартных гранул для печати (ABS, PLA, PP, PE и др.), принтер позволяет печатать вторичным сырьем: переработанными пластиковыми гранулами PET, PP, ABS, ПНД, ПВД и др.

Гранулы намного дешевле пластика для 3D-печати в виде филамента, а полученные изделия отлично подвергаются постобработке — токарных работам, фрезеровке и др., что позволяет внедрить аддитивные технологии в производственную цепочку предприятия.

Для работы с тугоплавкими материалами, роботизированную ячейку возможно укомплектовать нагреваемой камерой и подогреваемым/вакуумным столом, которые изготавливаются по ТЗ заказчика.

Работа с роботизированными системами 3D печати

В основном работа с готовыми роботизированными системами максимально упрощена для оператора, большую часть сложных процессов программирования траекторий для построения изделий, подбора скорости подачи, температуры плавления и т.д. берет на себя разработчик печатной системы, но и на стороне оператора присутствуют моменты, отличающиеся от работы с обычными 3D принтерами. Поэтому в объем поставки оборудования обязательно входит программа обучения операторов Заказчика, в процессе которого операторы получают все необходимые для работы с оборудованием знания, а также закрепляют их на практике.

- деталь разрабатывается с помощью любой автоматизированной системы проектирования — на выходе необходимо получить цифровую модель изделия;

- цифровая модель загружается в ПО, поставляемое разработчиками печатной системы, которое по модели генерирует G-код и генерирует управляющую программу для робота и экструдера.

Перспективы роботизированной 3D печати

Сфера использования промышленных роботов непрерывно расширяется. 3D-печать позволяет создавать детали сложной геометрии из различных материалов от ABS-пластика до алюминия до титана.

Роботизированная 3D печать отлично подходит для создания крупногабаритных деталей, выпускаемых в единичном экземпляре. Компоненты для морских и речных судов, летательных аппаратов, каркасов — с помощью роботов их можно изготовить быстрее и дешевле (по сравнению с изготовлением по традиционным технологиям).

Перспективы применения роботов в 3D печати весьма широки. Роботизированная печать с успехом применяется для:

- производства небольших серий деталей;

- изготовления запчастей для станков и механизмов по мере необходимости;

- восстановления изношенных и повреждённых деталей.