ABS пластик для 3D-принтера: настройки печати, советы, применение

АБС или акрилонитрил-бутадиен-стирол — термопластичный полимер. Его используют в промышленности и аддитивном производстве. Он известен высокой ударопрочностью, которую сохраняет при низких температурах. АБС-пластик, наряду с PLA, востребован в сфере 3D-печати. В основном его применяют для изготовления трехмерных объектов по технологии FDM/FFF.

- О пластике ABS

- Характеристики

- Достоинства и недостатки

- Меры предосторожности

- Использование ABS-пластика в 3D-печати

- Особенности печати пластиком ABS

- Постобработка

- Лучшие принтеры для печати пластиком ABS

- Возможные проблемы при печати ABS

- Примеры напечатанных изделий

- Основные производители в России и цена

- Итог

- Вопросы-ответы

Мы рассмотрим особенности ABS, включая его производство и свойства, процесс 3D-печати, области применения, основных производителей и цену. Особое внимание уделим филаментам из АБС-пластика.

История появления ABS пластика

ABS — один из первых пластиков для промышленных 3D-принтеров. Он был разработан в годы Второй Мировой войны, запатентован позже — в 1948. В 1954 году его представила корпорация Borg-Warner.

Термопластик ABS представляет собой «терполимер», определяемый как полимер, синтезированный из трех разных мономеров. Его получают полимеризацией акрилонитрила и стирола в присутствии полибутадиена — обычно берут 20% акрилонитрила, 25% бутадиена и 55% стирола, что дает ему название ABS. Манипулирование пропорциями изменяет свойства АБС: стирол придает АБС жесткость и блеск, а бутадиен — ударопрочность и низкотемпературные свойства.

Характеристики

В отличие от PLA, который изготовлен из экологически чистого сырья, такого как кукурузный крахмал, ABS сделан из нефти. Материал обладает хорошей жесткостью, сочетает высокую ударопрочность и легкость. За счет этого он уже несколько лет сохраняет востребованность на рынке FDM-печати. АБС химически термостойкий, что делает его популярным для применения в промышленности. Пластик выпускается в виде нитей диаметром 1,75 мм или 2,85 мм и большом количестве цветов.

Основные характеристики ABS-пластика:

- плотность — от 1.02 до 1.06 г/см³;

- сочетание прочности и эластичности;

- стойкость к воде, кислотам, щелочным растворам, маслам, моющим средствам;

- интервал температуры плавления — от 210 до 240 градусов;

- температура стеклования — 105 градусов;

- максимальная температурная стойкость — до 103 градусов (некоторые марки выдерживают до 113).

Созданные на основе ABS изделия допустимо эксплуатировать при температуре от –40 до +90 градусов. Их можно подвергать механической обработке, вторичной переработке. Для растворения АБС используют кетоны, сложные эфиры, ацетон, этилацетат, дихлорМетан. Для него разрушительно воздействие ультрафиолетового излучения и попадание прямых солнечных лучей.

Преимущества и недостатки

ABS — популярный материал для профессионалов 3D печати благодаря его устойчивости к ударам и широкому диапазону температур использования. Он непрозрачен, его поверхность бывает гладкой, матовой и блестящей при дополнительной обработке ацетоном.

Преимущества пластика ABS:

- термопластичность — при плавлении и охлаждении сохраняет химические и физические свойства;

- сочетание физической прочности и гибкости;

- практически неограниченная цветовая гамма;

- стойкость к нагреву и давлению;

- возможность печати геометрически сложных изделий с углами до 45° без поддержек;

- податливость механической обработке (шлифовке, полировке);

- стойкость к большинству химически агрессивных веществ и сред;

- возможность последующей переработки;

- доступные цены.

Есть у АБС-пластика и минусы. При 3D печати он выделяет неприятный запах, разрушается при воздействии прямых солнечных лучей. При нагревании более 400 °C филамент образует канцерогены. ABS нужно держать сухим, потому что он поглощает влагу из воздуха, что может значительно затруднить печать.

Для работы с ABS-пластиком рекомендовано использовать 3D-принтеры с закрытым корпусом. Они защитят пользователя от вредных для здоровья испарений, предотвратят коробление, растрескивание и расслоение (разделение слоев) материала. Принтеры, оборудованные камерой с подогревом с возможностью поддержки постоянной температуры, позволят повысить качество печати и сократить процент брака.

Меры предосторожности

ABS на основе нефти не подвержен биологическому разложению. Материал токсичный, но в обычных условиях он не выделяет вредных компонентов в атмосферу. При нагревании он образует вредные пары, которые раздражают кожу, слизистые оболочки, дыхательные пути, а при долгом воздействии вызывают головные боли, тошноту.

Во время 3D-печати выделяется незначительный объем канцерогенных испарений, однако, и они могут причинить вред здоровью. Чтобы защитить себя от токсичных паров, печатать нужно в хорошо проветриваемом помещении или воспользоваться вытяжкой.

Применение ABS-пластика в 3D-печати

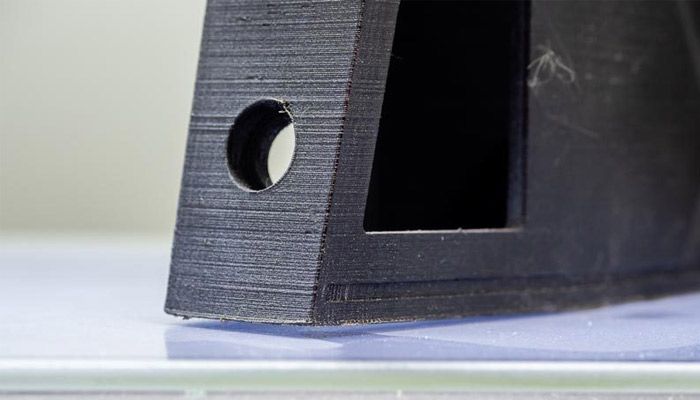

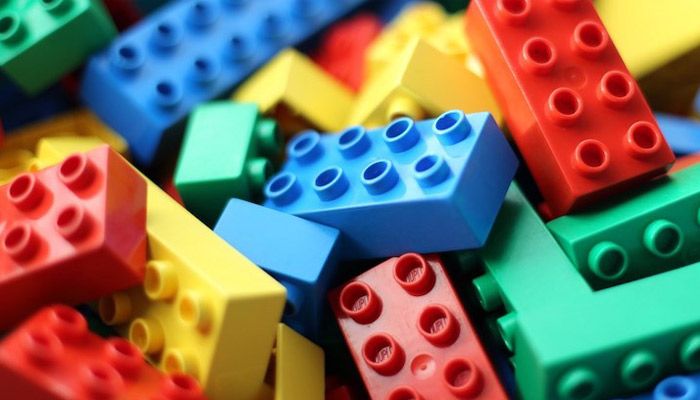

ABS — это инженерный материал, за счет чего сферы его применения в основном промышленные. Распространенные области использования: автомобилестроение, медицина, рекламная индустрия, прототипирование. АБС используют для производства декора, игрушек, художественных изделий, протезов, инструмента, деталей механизмов и машин. Электроизоляционные свойства материала делают его привлекательным для тех, кто хочет изготавливать корпуса для электрических компонентов, автомобильные приборные панели или декоративные элементы обвеса.

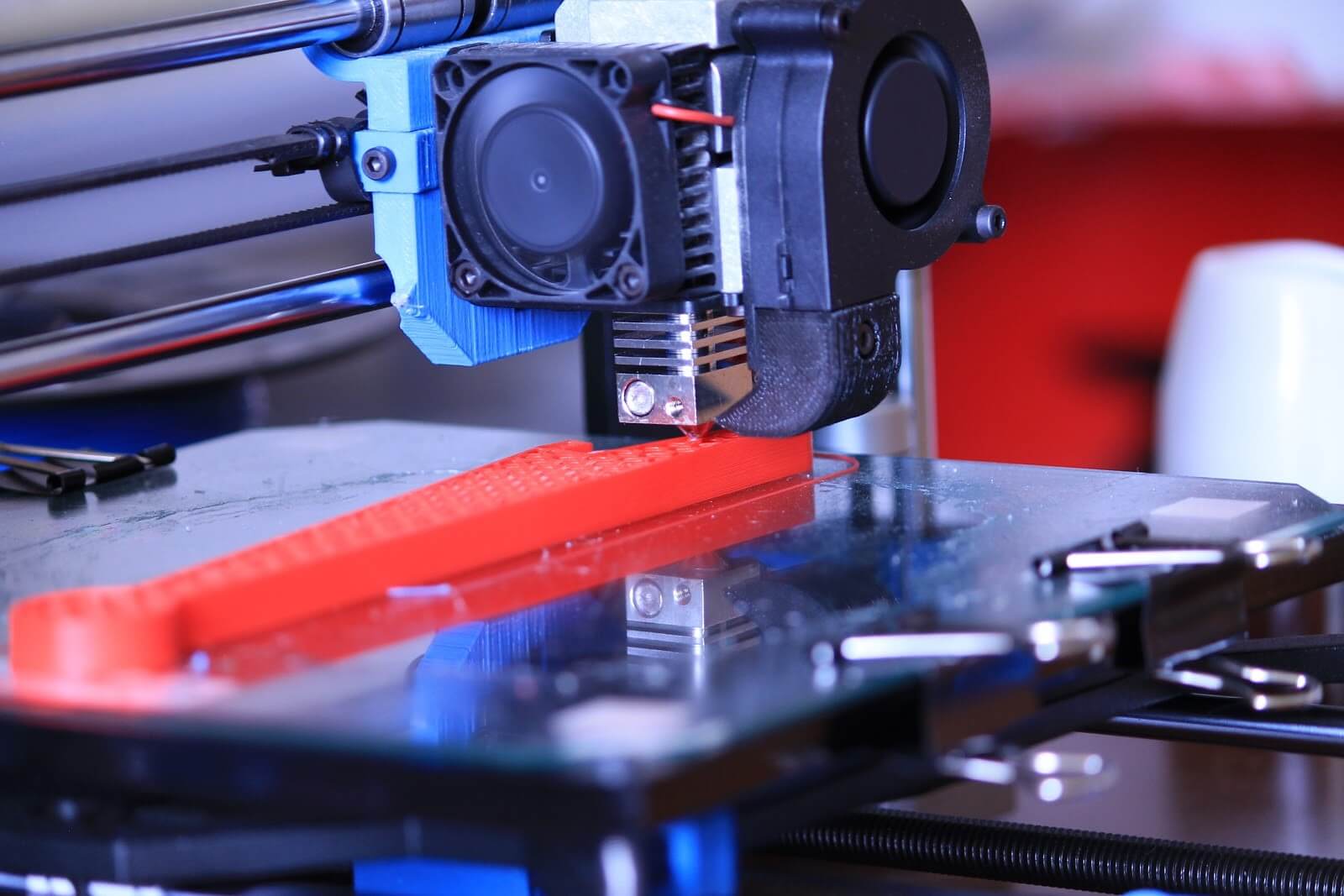

Особенности печати пластиком ABS

Пластиком ABS печатать сложнее, чем популярными филаментами PLA и PETG. Чтобы получить качественные отпечатки, важен контроль температуры в камере, на рабочей платформе и в помещении.

Сушка термопластика

ABS гигроскопичен, он способен поглощать влагу из воздуха. Чтобы качество 3D-печати было высоким, филамент рекомендуется хранить в герметичной упаковке, а перед работой — просушить в специальной сушилке.

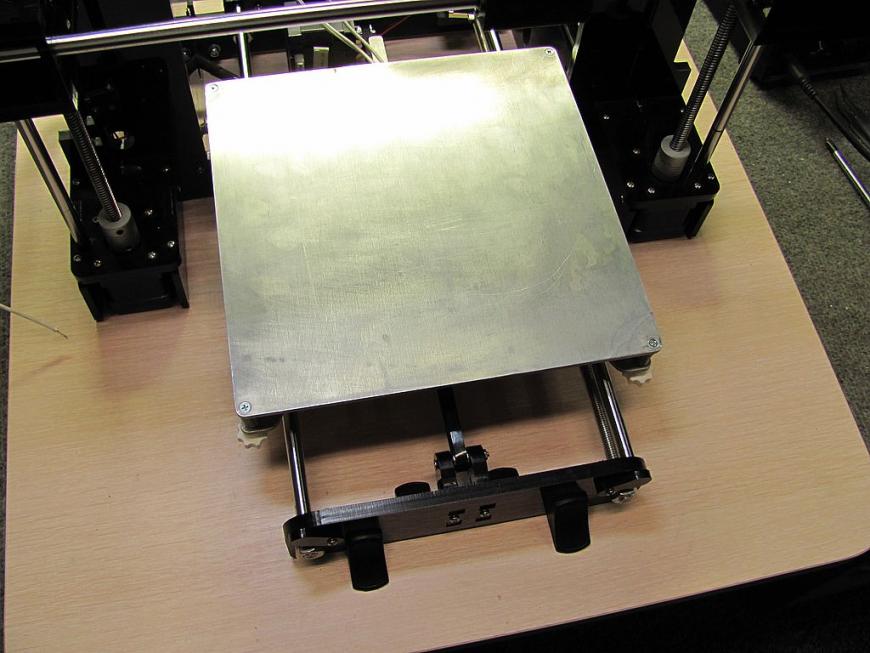

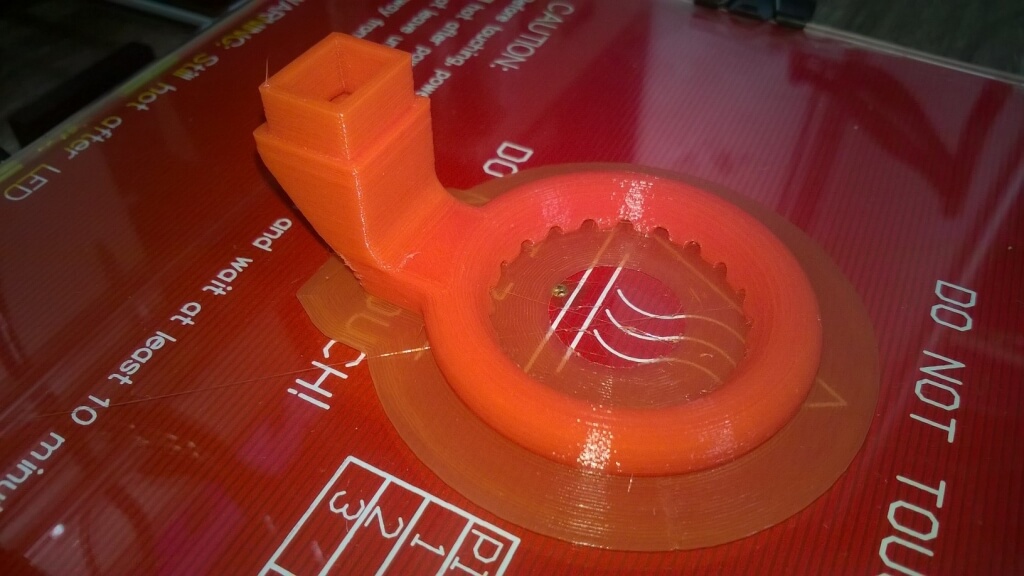

Нагрев рабочей платформы

Использование печатного стола с подогревом от 80 до 130 °C — обязательное условие. Это связано с тем, что пластик сжимается при контакте с воздухом, поэтому, если он не находится на нагретой рабочей платформе, то будет склонен к сжатию (или деформации) и отлипанию от платформы печати.

Печать без подогрева

Если у печатного стола нет подогрева, то нужно воспользоваться специальным клейким покрытием или обработать платформу суспензией из ацетона и АБС. Однако, даже такие меры не гарантируют высокого качества поверхности изделия. Если нет закрытой камеры (или хотя бы стенок со всех сторон) и подогреваемого стола, то вокруг детали будет холодный воздух, она не только оторвется от стола, но и потрескается из-за усадки. Горячий стол как держит деталь, так и подогревает воздух в более менее герметичной для температуры камеры принтера. И даже в таком случае, приходится пользоваться клеем, особенно на персональных принтерах.

Скорость печати и другие рабочие параметры

Скорость печати и другие рабочие параметры нужно настраивать в соответствии с конкретной моделью 3D принтера. Они зависят от температуры экструдера, диаметра сопла, характеристик ABS пластика, требуемого качества отпечатка. Оптимальная скорость печати составляет 30-40 мм/с, температура экструзии — от 230 до 260 °C, толщина слоя — 0,1-0,4 мм. При регулировке параметров ориентируйтесь на рекомендации производителя принтера, особенности филамента и свой опыт.

Сквозняки

Попадание холодного воздуха на наращиваемую деталь может привести к ее неравномерной усадке и растрескиванию, поэтому печатать ABS лучше на принтерах с закрытой камерой. Если у вас модель с открытым рабочим объемом, нужно возвести защитное ограждение — оболочку, которая будет окружать отпечаток, предотвращая воздействие сквозняков.

Обдув

При быстром охлаждении ABS деформируется, что приводит к искривлению создаваемого 3D отпечатка. Чтобы увеличить шансы на получение качественного изделия, нужно отключить функцию обдува модели. В исключительно редких случаях можно использовать обдув для АБС (20-50 % скорости обдува), например, если печатается очень мелкое изделие в единичном экземпляре. Но также можно просто расставить на столе несколько копий одного изделия на некотором расстоянии друг от друга (20-50 мм) и тогда у каждой модели будет время, чтобы остывать без применения обдува.

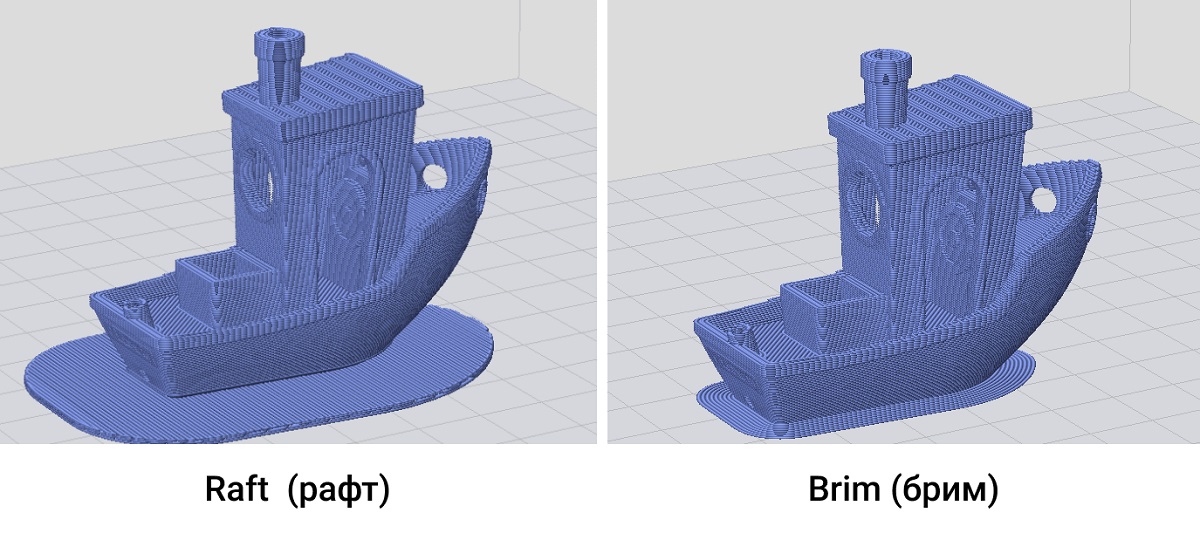

Бримы и рафты

Это вспомогательные структуры, задача которых — повысить адгезию печатаемой модели к рабочей платформе за счет увеличения площади соприкосновения. Брим добавляет первому слою модели несколько вспомогательных периметров вплотную к основному, рафт - это целая подложка из нескольких слоёв, первый слой которой укладывается очень широкими линиями за счет сильно увеличенной подачи материала. Из-за большой толщины рафтов для их построения потребуется большой объем пластика, к тому же его удаление займет много времени. Однако рафт позволяет компенсировать неровности и дефекты печатной платформы.

Постобработка

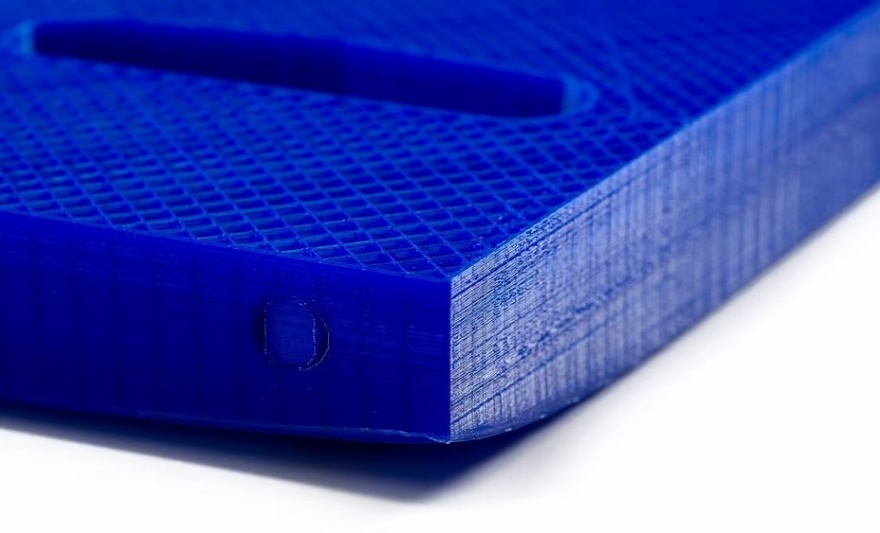

У 3D изделий, напечатанных по технологии FDM, отчетливо видны линии слоев. Если нужно получить гладкую поверхность, без постобработки не обойтись. К тому же некоторые виды постобработки делают отпечаток более прочным, изменяют его структуру и текстурные особенности.

Удаление поддержек

Для печати геометрически сложных деталей, у которых присутствуют углы наклона свыше 45 градусов, используют опорные конструкции — поддержки. Подробнее о них мы уже писали ранее. При использовании 3D-принтеров с двумя экструдерами ABS легко печатается в кооперации с HIPS – материалом со схожими температурами для печати. Этот материал растворяется в D-лимонене, растворителе, включающем соединение, содержащееся в лимонах. Также он легко в большинстве случаев отделяется вручную механически и без лимонена. Если 3D-принтер оснащен лишь одним экструдером, то деталь будет напечатана с поддержками из того же материала — для их удаления подойдет только механический способ. Нерастворимые пластики удаляют с помощью кусачек, ножей или стамески. Работать нужно аккуратно, чтобы не повредить образец.

Сглаживание парами ацетона

Задействование паров ацетона относят к химической полировке. Это самый быстрый, простой и эффективный способ получить гладкую поверхность у напечатанных из АБС деталей.

Для работы приготовьте ацетон, бумажные салфетки, фольгу, пластиковый или металлический контейнер. Для сглаживания:

- разместите внутри контейнера бумажные салфетки таким образом, чтобы они полностью закрыли его дно и стенки;

- налейте немного ацетона в контейнер — салфетки должны полностью впитать вещество;

- накройте дно фольгой и поместите в контейнер распечатку, плотно закройте емкость;

- после 3-4 часов аккуратно извлеките отпечаток вместе с фольгой, стараясь не касаться его руками;

- подождите 5-10 минут, чтобы пары ацетона испарились с поверхности изделия.

Все манипуляции проводите в хорошо проветриваемом помещении. Однако следует помнить, что данный метод не подходит для технически точных изделий, где важна четкость геометрии и размеров.

Ошкуривание и полировка

Механическая обработка помогает сделать деталь ровной, избавиться от линий слоев, клякс, следов от поддержек и других дефектов. Для придания отпечатку из ABS гладкости нужно использовать наждачную бумагу разной зернистости. Периодически образец нужно чистить щеткой и промывать водой для удаления пыли. После зачистки отпечаток можно отполировать с применением специальных составов — так удастся получить зеркальный блеск.

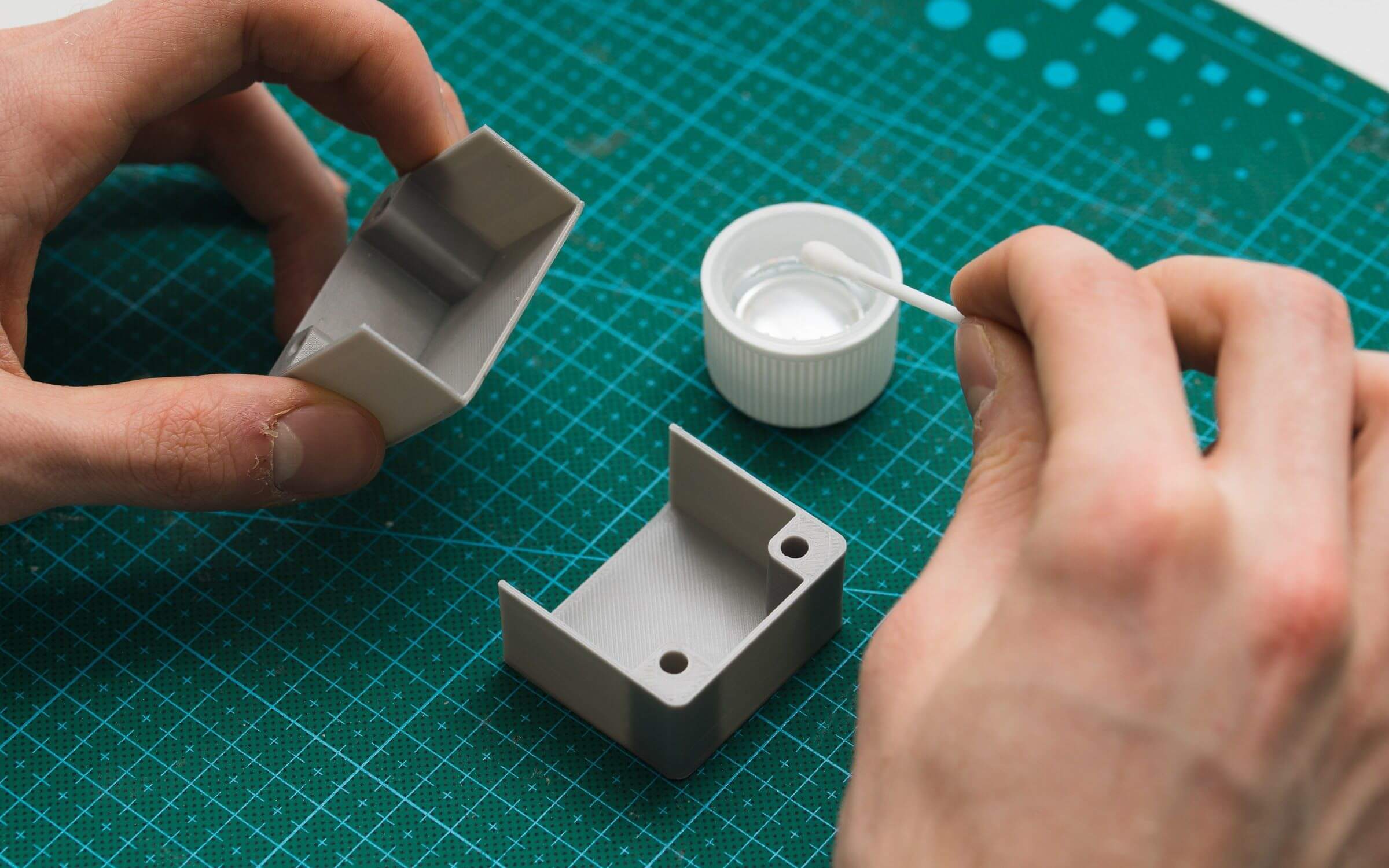

Склеивание

Если размер 3D-модели превышает габариты рабочей области принтера, ее разбивают на несколько мелких частей и собирают после печати. Для склейки крупных деталей можно использовать ацетон, дихлорМетан, цианакрилат (он же суперклей), либо специальные клеи для АБС пластика.

Шпаклевка

Иногда в процессе печати или при неаккуратном удалении опорных конструкций на поверхности 3Д-модели образуются глубокие дефекты. Их можно заполнить густой смесью растворенного АБС в ацетоне или дихлорметане, либо различными шпаклевками.

Окрашивание

Чтобы окрасить изделия из ABS, воспользуйтесь акриловыми красками, поскольку они демонстрируют лучшую адгезию к этому материалу. Можно использовать другие составы при условии применения акриловых грунтов. Предпочтительный способ нанесения краски — аэрозольный с помощью баллончика. Перед окрашиванием проведите тестирование на черновом образце.

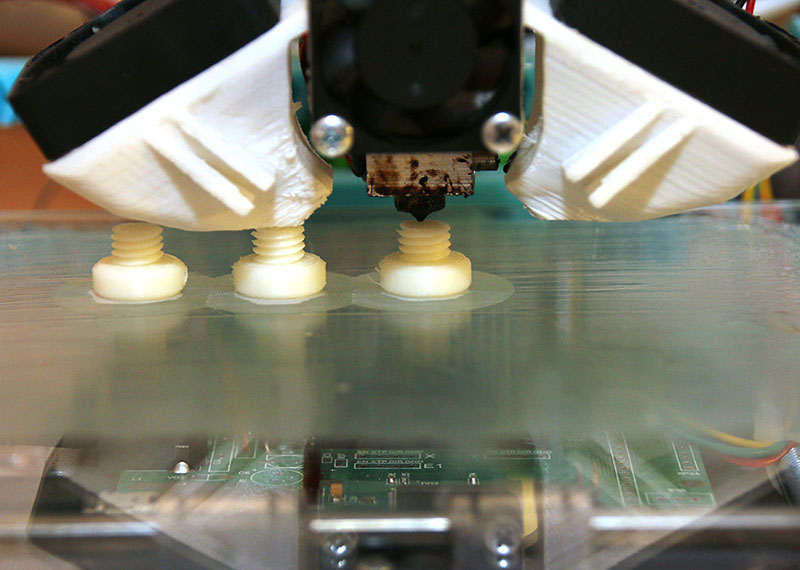

Встраивание металлических деталей

Для увеличения срока службы деталей с винтовыми соединениями используйте латунные вставки. Для этого при проектировании в 3D-модели нужно предусмотреть отверстия с оптимальным диаметром. После печати поместите металлическую деталь в отверстие и прогрейте ее паяльником — она займет нужное положение.

Подборка принтеров для печати пластиком ABS

Представим несколько популярных моделей принтеров для построения объектов термопластиком по технологии FDM/FFF.

Volgobot A4 Pro

Компактный настольный 3D принтер с функционалом промышленного печатного оборудования. Устройство оснащено камерой с термоконтролем, мощным процессором STM32F4, двойным экструдером, дополнительным редуктором для точной подачи пластика. Принтер удобен в использовании благодаря интуитивно понятному русскоязычному интерфейсу. Передавать файлы для печати можно с SD-HC flash карт и USB-накопителей. Оптимальные настойки: температура платформы — 110 ° C, экструдера — 230 ° C.

Picaso Designer XL Pro S2

Принтер с двойным экструдером с габаритами камеры 360×360×610 мм и подогреваемым столом. В устройство интегрирована система «горячей» замены сопел, которая делает работу оборудования беспрерывной. Отличается увеличенной скоростью печати — до 130 см³/час с сохранением высокого качества наращиваемой детали. Он оборудован сенсорным экраном, отличается интуитивно понятным управлением. Уникальное преимущество принтера - модель оснащена отдельной системой нагрева воздуха в камере.

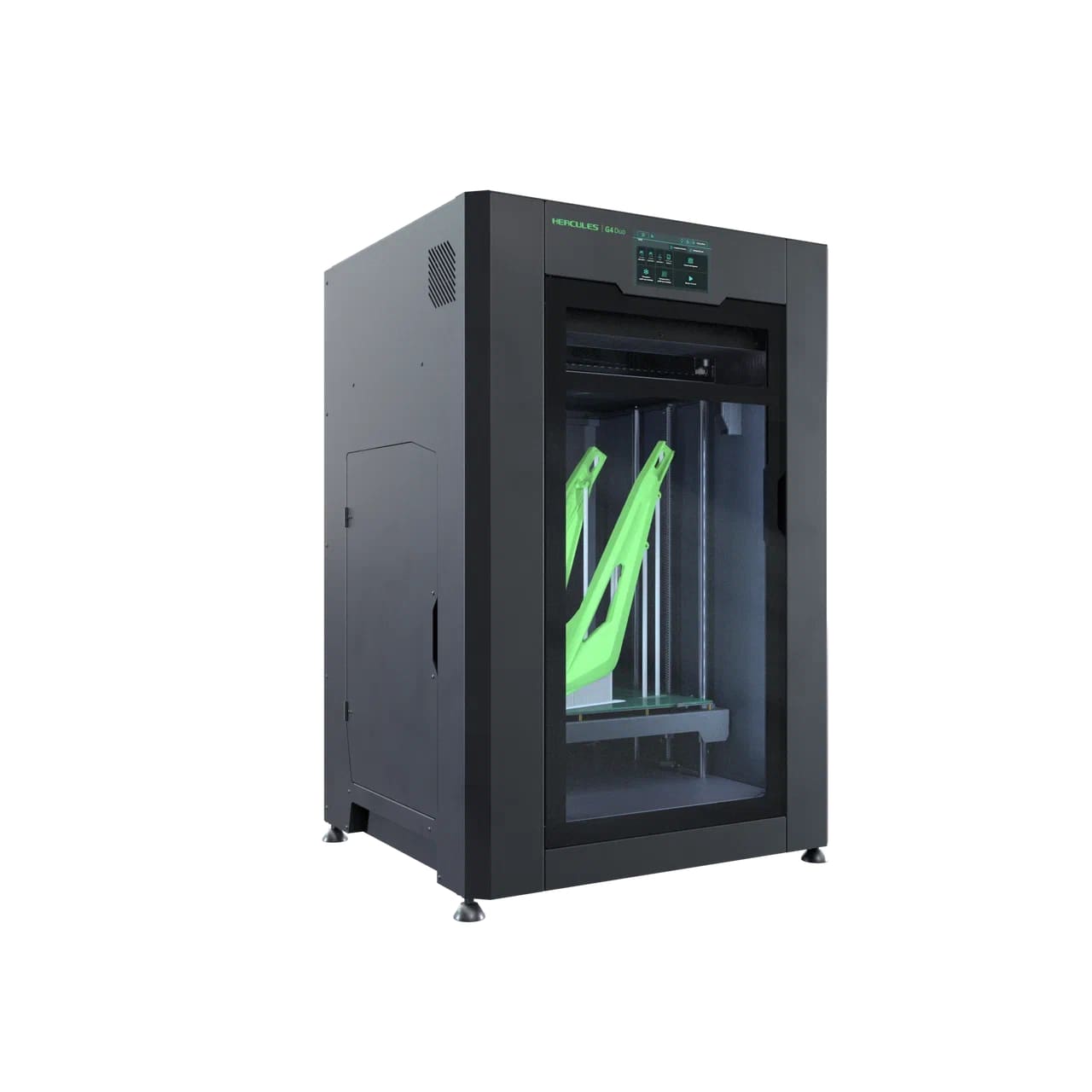

IMPRINTA Hercules G4 DUO

Принтер, оснащенный закрытой камерой с подогревом и качественной теплоизоляцией. Размеры камеры построения 400х300х600 мм позволяют печатать крупногабаритные детали без склейки. У принтера два экструдера с температурной нагрева до 420°С. Печатный слот разогревается до 150 ° C. Производительность составляет 162 см³/ч, точность печати — 0.002 мм/м. Доступные интерфейсы подключения — Ethernet (LAN), Wi-Fi, USB.

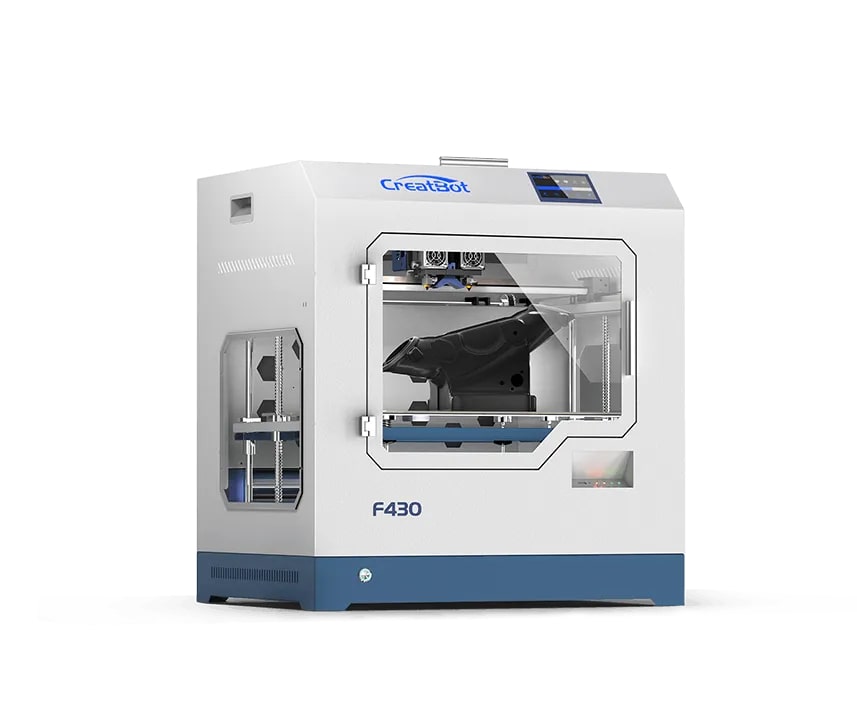

CreatBot F430

Профессиональный 3D принтер с двумя высокотемпературными экструдерами, встроенной системой фильтрации воздуха. Оборудован датчиком BL-Touch, которая выполняет автоматическую калибровку по 25 точкам. Устройство печатает детали разрешением 40 микрон при толщине слоя 20 микрон. Размеры камеры построения составляют 400x300x300 мм, максимальная температура нагрева экструдера — 420 °C.

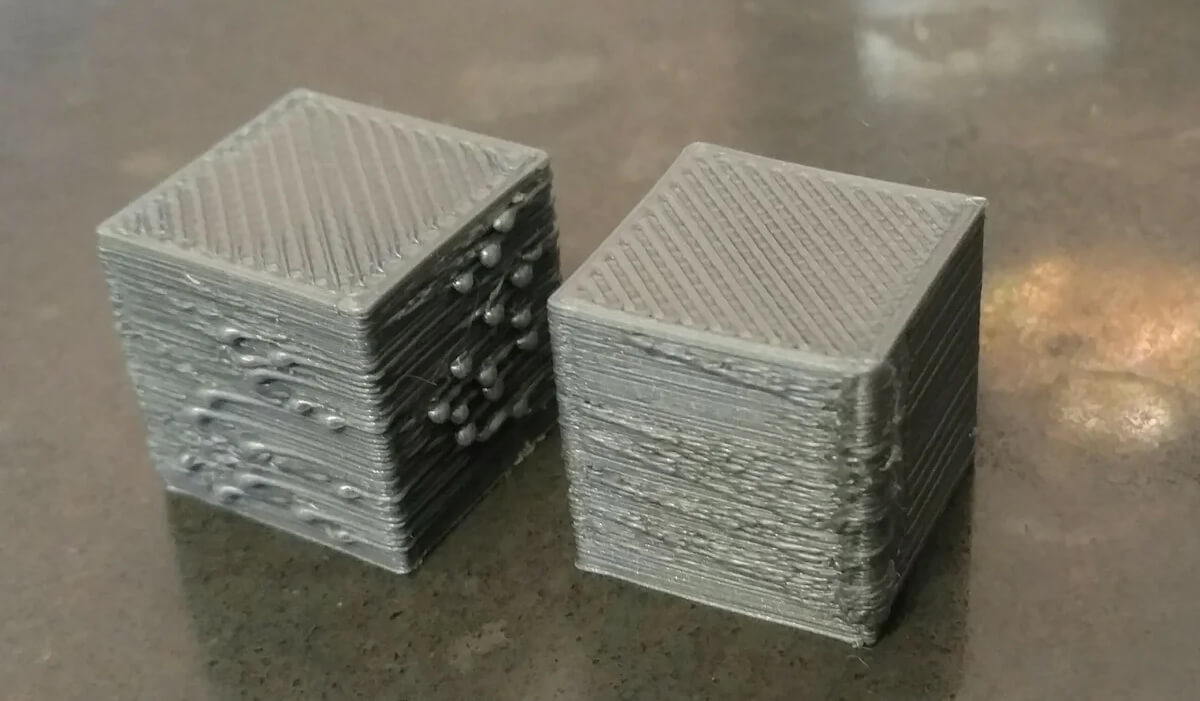

Возможные проблемы при печати ABS

Качество напечатанных деталей зависит от нескольких факторов: особенностей модели принтера, настроек температуры экструдера, платформы, скорости печати, состояния филамента и других. Чтобы получать качественные отпечатки, нужно знать основные причины проблем 3D-печати и способы их устранения.

Усадка

Основные причины коробления — плохая адгезия и неравномерное остывание. Для решения проблемы нужно увеличить температуру стола, покрыть поверхность рабочей платформы суспензией из АБС и ацетона или другими адгезивными компонентами.

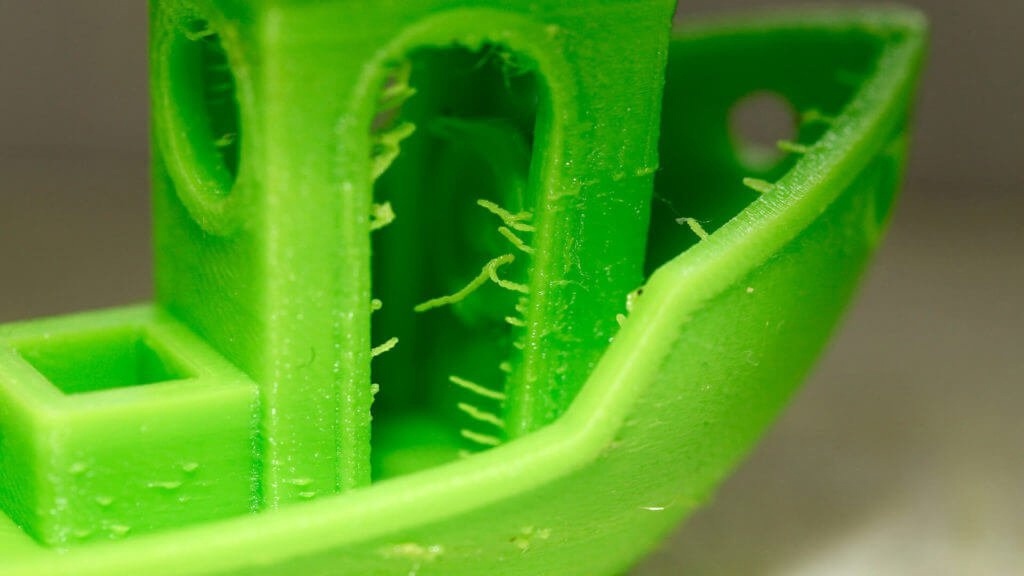

Появление «паутины» или тонких нитей

АБС начинает лохматиться, когда он вытекает не под давлением, нагнетаемым экструдером, а под действием силы тяжести. Причины появления и способы решения проблемы:

- Отключена ретракция — втягивание пластика в обратном направлении. У большинства современных принтеров предусмотрена эта функция, ее нужно активировать.

- Использование влажного филамента. При нагревании пластик чрезмерно расширяется из-за повышенной влажности, что затрудняет его нормальную подачу. Чтобы избежать проблему, нужно хранить материал в герметично закрытой упаковке и подвергать его дополнительной сушке перед применением.

- Загрязненное сопло. Очистить деталь можно механическим способом или путем ее погружения в ацетон.

Для устранения «паутины» можно предварительно уменьшить температуру экструдера — так удастся снизить текучесть пластика, однако слишком сильно снижать температуру не стоит, иначе изделие потеряет прочность. В большинстве случаев при температуре экструдера 240 градусов паутина отсутствует и изделие достаточно прочное.

Расслоение

Расслоение часто происходит, если печатать на принтерах с открытой камерой. Чтобы нивелировать разницу температур между напечатанными и наплавляемыми слоями, нужно повысить температуру экструдера, отключить функцию обдува, снизить скорость перемещения головки или самостоятельно смастерить короб для принтера.

Основные производители в России и цена

Многие крупные производители материалов для 3D-печати предлагают нити из АБС-пластика, среди которых известный поставщик Stratasys, китайский Esun и российские производители REC, BestFilament, Kremen, U3Print.

ABS доступен в широком выборе цветов по цене от 10 до 500+ долларов в зависимости от бренда и характеристик самой нити. Существуют специализированные нити с добавочными компонентами, например, ABS на основе углеродных волокон или арамидных волокон, более известных как кевлар. Эти волокна уменьшают деформацию АБС, обеспечивая большую точность. Углерод усиливает первоначальные механические свойства материала. Эти полимеры более технические, как правило, они дороже и имеют разные параметры печати.

Заключение

В статье мы рассмотрели, что представляет из себя ABS-пластик, его особенности в 3D-печати, сферы применения. И хоть ABS — один из старейших пластиков для любительской и профессиональной 3D печати, он не утрачивает актуальности. ABS — недорогой пластик, приятный на ощупь и на глаз, что позволяет использовать его для печати функциональных деталей и в художественных целях. Из него получаются прочные и надежные модели, которые не деформируются, хорошо выдерживают различные негативные воздействия — от высокой влажности до ударов.

Специалисты 3DVision помогут не только подобрать подходящий именно под ваши задачи ABS-пластик, но и изготовить трехмерный объект из этого материала на собственном производстве.

КАТАЛОГ ТОВАРОВ

КАТАЛОГ ТОВАРОВ